數控機床滾滑複合導軌磨損修複與精度調試方法

2023-1-5 來源: 昌河飛機工業(集團)有限責任公司 作(zuò)者(zhě):呂 輝

摘要 : 探討數控機床導軌在實際維(wéi)修過程中,滾(gǔn)滑導軌的磨損(sǔn)修複及(jí)精度調整方法。

關鍵詞 : 滾滑複合導軌 ; 磨(mó)損修複 ; 精度調試 ; 維修

隨著數控機床的(de)發展,應對(duì)高速重載工作條件的(de)能力越(yuè)來越受到重視。傳(chuán)統的滾動導軌和滑動導軌由於自(zì)身特性,不能獨立應對這樣(yàng)的工作(zuò)條件,因此產生了以滾動與滑動相結合(hé)的複(fù)合導軌。為使導軌係統達到誤差相互補償的效果,根據機床的載荷特點,采用滾滑複合導軌,即滾動導軌單元與貼塑導軌並用的方法。其優點是摩擦因數(shù)較小,具(jù)有低慣性和高速響應性能,運動輕便靈活(huó),低速運動(dòng)平穩性好,位移精度和定位(wèi)精度高。但(dàn)即使(shǐ)是滾滑導(dǎo)軌的組合形式,依然會(huì)存在疲勞(láo)磨損現象。如何修複數控機床滾滑複合導軌磨損是設備維修中的一大難題。

1. 滾滑複合導軌工作(zuò)原理(lǐ)及故障分析

由桂林機床股份有限公司(sī)生產的 XH2312 型三坐標龍門加工中心,采用由滾動導軌與貼塑滑動導軌(guǐ)相結(jié)合的滾滑複(fù)合導軌(見圖 1)。在鑄鐵矩形導軌麵內側鑲嵌鋼條,搭配直線循環滾子軸承,實現滾動摩擦(cā),從而減小摩擦力,使工作台以滑動摩擦與滾(gǔn)動(dòng)摩擦相結合的形式在導軌上移動(dòng)。鑲鋼條是合金(jīn)鋼淬(cuì)硬後進行磨削得到的,硬度在 60HRC 以上,鋼條表麵存在淬火層(céng),在一定的磨損量之後,淬火層出現(xiàn)大量裂紋,機床工作(zuò)台出現遲滯、爬行(háng)現象,需及時(shí)更換滾動導軌鑲鋼條與滑動導軌軟帶,並(bìng)保證其各個平麵(miàn)的精度。

圖 1 滾滑複合導軌

2. 滾動導軌鑲鋼(gāng)條更(gèng)換

在拆卸機床外圍防護罩及工作台導軌防護罩(zhào)之後,鑄鐵導軌兩邊內側皆鑲嵌一條鋼導軌,每條鋼導(dǎo)軌由 10 根鋼條拚(pīn)接而成,用螺絲固定在鑄鐵底座上,螺絲孔則被銅堵頭堵住。要拆卸鋼條,首先要(yào)將銅堵頭拔出來,拆卸銅堵頭的步(bù)驟分(fèn)為 : ①在銅堵頭中心的位置鑽一個 ø5mm 的中心孔。②用 ø6mm 的絲錐在鑽好的孔上攻螺紋(wén)。③將螺紋銷擰進攻好的螺紋中,使用拔銷器慢慢地將(jiāng)銅堵頭往外拉。使(shǐ)用以上方法,重複不斷地將兩側鑲鋼軌條上的堵頭拆下來(lái),每根含(hán) 12 個堵(dǔ)頭,一(yī)共240 個堵頭。堵頭拆掉之後(hòu),可以通過內六角螺(luó)母將緊(jǐn)固導軌的螺釘鬆掉,將鋼條(tiáo)全部取出。拆卸下來的導(dǎo)軌(guǐ)鋼條,其表麵存在大量的(de)裂紋,此裂紋為(wéi)鋼條淬火熱處理過程中形成的滲氮層,由於(yú)長期受力影響導致(zhì)的疲勞(láo)破裂,對導軌(guǐ)的(de)使用有(yǒu)一定的影響。

3. 滑動導軌軟帶更換

工作台(tái)與鑄鐵導軌(guǐ)以滑動(dòng)摩擦的形式移動,在(zài)工作台與鑄鐵(tiě)導軌之(zhī)間(jiān)有一層導軌軟帶,作為滑動(dòng)摩擦的介質。工作台與導軌(guǐ)的(de)貼合麵需要進行刮研,並安裝新的導軌軟帶。拆卸舊的導軌軟帶,將工作台背麵 3 個平麵刮研達到相應精度後,使用特殊的膠水(shuǐ)安裝(zhuāng)導(dǎo)軌軟帶。同時,檢查工作台背麵 4 個角上的(de)直(zhí)線滾子軸承,通過仔(zǎi)細檢查發現 4 個直線(xiàn)滾子軸(zhóu)承狀態良好,在(zài)進行充分(fèn)潤滑保養後重新安裝。

4. 滾滑組合導軌麵(miàn)的精(jīng)度保證

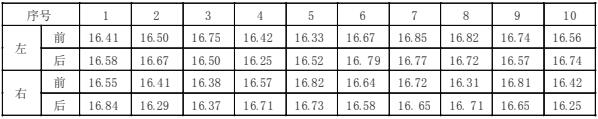

機床的滾滑複合導軌麵是設備出廠前經過大型導軌磨一次性(xìng)加工而成。更換的鑲(xiāng)鋼條在安裝後需對複合(hé)導軌麵再進行一次磨削才能(néng)滿足導軌使用精度要求。由於條件限製,我(wǒ)們並沒有使用導軌磨(mó)等大型(xíng)設備對更換後的複合導(dǎo)軌麵進行一次性(xìng)加工,轉(zhuǎn)而采用修、磨、研及配等方式對鋼條及鑄鐵導軌麵進(jìn)行調整,最終保證新更換(huàn)的(de)鑲鋼條與(yǔ)鑄鐵導軌平麵度誤差< 0.01mm。(1)測量各位置鑲鋼條安裝槽的深度尺(chǐ)寸由於(yú)滾滑(huá)複合導軌表麵為整體加工成形,因此鋼條安裝時(shí)的安裝槽深(shēn)度並不(bú)規則,利用深度尺(chǐ)依次測量槽深,並取數值 16.50mm 作為參考,可直觀看出左、右 2 條鑲鋼(gāng)槽的(de)深度變化(見表 1)。

表 1 左、右 2 條鑲鋼槽(cáo)的(de)深度變化 (單位 :mm)

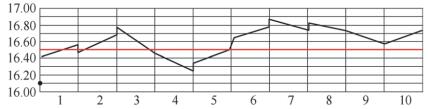

圖 2 左側鑲鋼槽深度

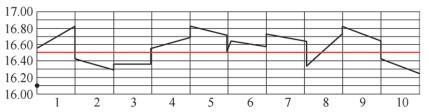

圖 3 右側鑲鋼條深度(dù)

由圖 2、圖 3 可以看出,左、右 2 條鑲鋼槽平麵的(de)大致形狀及最低深度。可見,鑲鋼條(tiáo)的導軌槽並不是精度很高的平麵,鋼條鑲嵌完成後,需再進行一次整(zhěng)體磨削,從而(ér)保證(zhèng)滾滑導軌麵的平麵度。

(2) 鑲鋼導軌槽、鑄鐵導軌及工作台背部貼合麵的刮研 在無(wú)法使用大型導軌磨等設備的時候,如何保證新安裝的鑲(xiāng)鋼條表麵與鑄鐵導(dǎo)軌表麵在同一水平麵,困擾我(wǒ)們多時。若按(àn)照鑲鋼槽不規則深度進行配比,研磨鋼條使每根鋼(gāng)條(tiáo)達(dá)到與每個槽前後深度數值一樣,而保證鑲鋼導軌麵(miàn)與鑄鐵導軌麵平麵精度< 0.01mm,此方法不僅工作量非(fēi)常大,而且也無法保(bǎo)證導軌麵的(de)精度(dù)。因此,最終我們決定對鑲鋼(gāng)槽進行人工刮研,保證每(měi)一條鋼槽的底麵平(píng)麵度誤(wù)差< 0.01mm。

由圖2、圖3可看出,左、右兩條鑲鋼(gāng)槽的最低深(shēn)度都接(jiē)近(jìn) 16.90mm,刮研鑲鋼槽則以16.90mm 數值為標準,要求刮研後 2 條鑲鋼槽的平麵精度≤ 0.01mm。

同時,要保證鑲鋼槽與鑄鐵導軌表麵的平行度,鑄鐵導軌也需要進行研磨修配(pèi),此鑄(zhù)鐵導軌(guǐ)為組合矩形導軌,因此(cǐ)矩形導軌的上麵、側麵和底麵 3 個外表麵也需要(yào)同時進行刮研、研磨,以保證(zhèng)導軌(guǐ)的垂直度、平行度等誤差。刮研後,所有刮研的平麵需保證平麵度誤差在 0.01mm 以內 ; 鑲鋼導軌槽與輔助導軌上平麵需保(bǎo)證平(píng)行,平行度誤差在 0.02mm 以內 ; 輔助(zhù)導軌上平麵與下平麵需保證平行,平行度誤差在 0.02mm以內 ; 工作台與導(dǎo)軌貼合的 3 個(gè)麵平行度誤差保證在 0.02mm 以內 ; 工作台在 XY 平(píng)麵內 X 方(fāng)向的直線度保證在 0.02mm 以內(nèi)。

(3) 鑲(xiāng)鋼條的修磨及安裝 經(jīng)過測量,新的鋼條厚度標準為 17.00mm,誤差在 ±0.1mm以內,需經過平麵(miàn)磨床進行加工,從而(ér)得到厚度一致的鑲鋼條。依據鑲鋼槽的刮研標準,鋼條(tiáo)厚度需保證在 16.90mm,精度保證在±0.005mm 以內(nèi)。當鑲鋼(gāng)導軌高於鑄鐵導軌較多時,工作台全部的載(zǎi)荷落於鋼導軌上,易(yì)損壞工(gōng)作台背(bèi)麵的直線(xiàn)循環滾子軸承,鋼導(dǎo)軌表麵(miàn)易劃傷、破損 ; 當鑲鋼導(dǎo)軌低於鑄鐵導軌時,則主(zhǔ)要受力為滑動摩擦,此時滾(gǔn)子軸承無(wú)法起到(dào)減小摩擦力、提升運動性能的作(zuò)用。經過修(xiū)磨後的鋼

條安裝在導軌槽內之後,經測量,整個複合(hé)導軌麵(miàn)的平麵精度保證在(zài) 0.01mm 以內。

5. 結語

導軌作為重型數控機床的核心部件 , 其力學性能影響著機(jī)床的精(jīng)度和精度保持性。然而傳統的滑動導軌(guǐ)或滾動導軌均不(bú)能很好的(de)滿足重型機床在大負載重切削條(tiáo)件下的性能要求。滾滑複合導軌作為一種新(xīn)型導軌結合(hé)了滾動導軌和滑動導軌的優點 , 能夠使得重型數控機(jī)床獲得較大的承載能力和優良的動力學性能(néng)。因此 , 研究滾滑複合導軌的結構及其動態特性對提高我國高檔(dàng)重型數(shù)控機床整體性能意義重大(dà)。

通過刮研、研磨、調配及更換等實現導軌磨損的修複及精度保證,使得因(yīn)磨損導致的工作台遲(chí)滯、爬行現象得到有(yǒu)效解決,為各類(lèi)機床滾滑(huá)複合導軌的修(xiū)複提供經驗借鑒。實踐表明,滾滑複合導軌的(de)使用,不但(dàn)提高了機床的精度(dù),同時也提高了機床的抗振性。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬(shǔ)切削機床(chuáng)產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能(néng)源汽車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬(shǔ)切削機(jī)床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能(néng)源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據

博文選萃

| 更多

- 機械加工過程(chéng)圖示

- 判斷一台加工(gōng)中心精度的幾種辦法

- 中(zhōng)走(zǒu)絲線切割機床的發展趨勢(shì)

- 國產數控係統(tǒng)和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機(jī)械老(lǎo)板做了十多年,為何還是小作(zuò)坊?

- 機械行業最新自殺性營銷,害(hài)人害(hài)己!不倒閉才

- 製造(zào)業大逃亡

- 智能時代,少談(tán)點智造(zào),多談點製造

- 現實麵前,國(guó)人沉默。製造業的騰飛,要從機床

- 一文搞懂(dǒng)數控車(chē)床加工刀具補償功能

- 車(chē)床鑽孔攻螺紋(wén)加工方法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加工工(gōng)藝的區別