數(shù)控機床滾滑複合導軌磨損修複與精度調試方法

2021-7-2 來源:昌河飛機工業(集團)有(yǒu)限責任公司 作者:呂輝

摘要:探討數控機床導軌在實際維(wéi)修過程中,滾滑導軌的磨損修(xiū)複(fù)及精度調整方法。

關鍵詞:滾滑複合導軌;磨損修複;精度調(diào)試;維修

隨著數控機床的發展 , 應對高速重載工作條件的能力越來(lái)越受到重(chóng)視(shì)。傳統的滾動導軌和滑動導軌由於(yú)自身特性,不能獨立應對這樣的工作條件,因此產生了以滾(gǔn)動與滑動相結合的複合導軌(guǐ)。為使導軌係統達到誤差相(xiàng)互補償的效果,根據(jù)機床(chuáng)的載荷特點,采用滾滑複合導軌,即滾動導軌單元與貼塑導軌並用的方(fāng)法。其優點是摩擦因數較小,具有(yǒu)低慣性和高速響應(yīng)性能,運動輕便靈活,低速運動平穩性好,位移精度和定位精度高。但即使是滾滑(huá)導軌的組合形(xíng)式,依然會存(cún)在疲勞磨(mó)損(sǔn)現象。如何(hé)修複數控機床滾(gǔn)滑(huá)複合導軌磨(mó)損是設備維修中的一大難題。

1、 滾滑複合導軌(guǐ)工作原理及故障分析

由桂林機床股份有限公(gōng)司(sī)生產的XH2312型三坐標龍門加工中心,采用由滾動導軌與貼塑滑動導軌相結合(hé)的滾滑複合導(dǎo)軌(見圖1)。在鑄鐵矩形導軌麵內側鑲嵌鋼條,搭配直線循環滾子軸承,實現(xiàn)滾動摩擦,從而減小摩擦力,使工作台以滑(huá)動摩擦與滾動摩擦相結合(hé)的形式在導軌上移動。鑲鋼條是合金鋼淬硬後進行磨(mó)削得到的,硬度在60H R C以上,鋼條表麵存在淬火層(céng),在(zài)一(yī)定的磨損量之後,淬火層出現大量裂紋,機床工作台出現遲滯、爬行現象,需及時更換(huàn)滾(gǔn)動導軌鑲鋼條與滑動導軌軟帶,並保證其各個平麵(miàn)的精度。

圖一 滾滑複合導軌

2、 滾動導軌鑲鋼條更換(huàn)

在(zài)拆卸(xiè)機床外圍防護罩及工作台導軌防護罩之後,鑄鐵(tiě)導軌兩邊內側皆鑲嵌一條鋼導(dǎo)軌,每條鋼導(dǎo)軌由10根鋼條拚接而成,用螺絲固定在鑄鐵底座上,螺絲(sī)孔則被銅堵頭堵住。要拆卸鋼(gāng)首先要將銅堵頭拔出來,拆卸銅堵頭的步驟分為:①在銅堵頭中心的位(wèi)置鑽一個φ5mm的(de)中心孔(kǒng)。②用φ6mm的絲錐在鑽好的孔上攻螺紋。③將螺紋銷擰進(jìn)攻好的螺紋中,使用拔銷器慢慢地將銅堵頭往外(wài)拉。

使用以上方法,重複不斷地(dì)將兩側鑲鋼導軌條上的堵頭拆下來,每根含12個堵頭,一共240個頭(tóu)。堵頭拆掉之後,可以通過內六角螺母(mǔ)將緊固導軌的螺釘鬆將鋼條全部取出。拆卸下來的導軌鋼條,其表麵(miàn)存在大量的裂紋,此裂紋為(wéi)鋼條淬火熱處理(lǐ)過程(chéng)中形成的(de)滲氮層(céng),由於(yú)長期受力影響導致的(de)疲勞破裂,對(duì)導軌的使用有一定的影響。

3、滑動導軌(guǐ)軟帶更換

工作(zuò)台與鑄鐵導軌(guǐ)以滑動摩擦的(de)形式移動,在工作台與鑄鐵導軌之間有一(yī)層導軌軟帶(dài),作為滑動摩擦(cā)的介(jiè)質。工(gōng)作台與導軌的貼合麵需要進行刮研,並安裝新的(de)導軌軟帶。拆卸舊的導軌軟帶,將工作台背麵3個平麵刮研達到(dào)相應精度後,使用特殊的膠(jiāo)水安裝導軌軟帶。同時,檢查工作(zuò)台背麵4個角上的直線滾子軸承,通過仔細檢查發現4個直線滾子軸承狀態良好,在進行充分潤(rùn)滑保養後重新安裝。

4、滾滑組合導軌麵的精度保證

機床的滾滑複合導軌麵是設備(bèi)出廠(chǎng)前經過大型導(dǎo)軌磨(mó)一次性加工而(ér)成(chéng)。更換(huàn)的鑲鋼條在安裝後需對(duì)複合(hé)導軌麵再進行一次磨才能滿足(zú)導軌使用精(jīng)度要求。由於條件限製,我們並沒有使用軌磨等大型設備對更換後的複合(hé)導軌(guǐ)麵進行一次性加工,轉而采用修、磨、研及配等方式對鋼條及鑄鐵導軌麵進行調整,最終保證新(xīn)更換的鑲鋼條與鑄鐵導軌平麵度誤差(chà)<0.01mm。

(1)測量各(gè)位置鑲鋼條安(ān)裝槽的深度尺寸

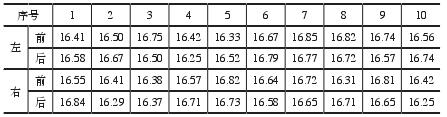

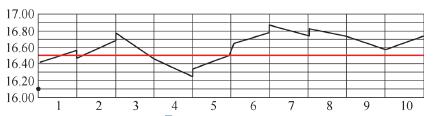

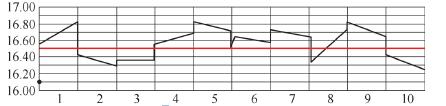

由於滾滑複合導軌表麵為整體(tǐ)加工成形,因此鋼條安裝時的安裝槽深度(dù)並(bìng)不規則,利用深度尺依(yī)次測量槽深,並取數值16.50mm作為參考,可直觀看(kàn)出左、右2條鑲鋼槽的深度變化(huà)(見(jiàn)表1)。由圖2、圖3可以看出,左、右2條鑲鋼槽平麵的大(dà)致形狀及最(zuì)低深度。可見,鑲(xiāng)鋼條的導軌槽並不是精度很高的平麵,鋼條鑲嵌完成後,需再進行一次整體磨削,從而保證滾滑導軌麵的平麵度。

表1 左、右2條鑲鋼槽的深度變化 (單位:mm)

圖2 左側(cè)鑲鋼(gāng)槽深(shēn)度

圖3 右側鑲鋼條深度

( 2 ) 鑲鋼導軌(guǐ)槽、鑄 鐵(tiě)導軌及工作台背部貼合麵的刮研

在無法(fǎ)使用大型導軌磨等設備的時(shí)候,如何保證新安裝的鑲鋼條表麵與鑄鐵導軌表麵在同一水(shuǐ)平麵,困擾我們多時。若按照鑲鋼槽不規則深(shēn)度(dù)進行配比,研磨鋼條使每根(gēn)鋼條達到與每(měi)個槽前後(hòu)深(shēn)度數值(zhí)一樣,而保證鑲鋼導軌(guǐ)麵與鑄鐵(tiě)導軌麵平麵精(jīng)度<0.01m m,此方法不僅工作量非常大,而且也無法(fǎ)保證導軌麵的精度。因此,最終我們決定(dìng)對鑲鋼槽進行人工刮研,保證每一條鋼槽的底麵平麵(miàn)度(dù)誤差<0.01mm。由圖2、圖3可看出,左、右兩條(tiáo)鑲鋼槽的最低深度都接(jiē)近16.90mm,刮研鑲鋼槽則以16.90mm數值為標準,要求刮研後2條鑲鋼槽的平麵精度≤ 0.01mm。

同時 ,要保證鑲鋼槽與鑄(zhù)鐵導軌表麵的平行度,鑄鐵(tiě)導軌也需要進行研磨修配(pèi),此鑄鐵導軌為組合矩(jǔ)形導軌,因(yīn)此矩形導(dǎo)軌的上麵、側麵和(hé)底麵3個外表麵(miàn)也需要同(tóng)時進行刮研、研磨,以保證導軌的垂直度、平行度等誤差。刮研後,所有刮研的平麵(miàn)需保證平麵(miàn)度誤差在0.01m m以內;鑲鋼導軌槽與輔助導軌上平麵需保證平行,平(píng)行度(dù)誤(wù)差在0.02m m以內(nèi);輔助導軌上平麵與下平麵需保證(zhèng)平行(háng),平行度誤差在0.02m m以內;工作台與導軌(guǐ)貼合的3個麵平行度誤差保證在0.02mm以內;工作台在XY平麵內X方向的直線度保證在0.02m m以內。

( 3 ) 鑲鋼條的修磨及安裝

經過測量,新的鋼條厚度標準為17.00mm,誤差在±0.1mm以內,需經過(guò)平(píng)麵(miàn)磨床進行加工,從而得到厚度一致的鑲鋼(gāng)條。依據鑲鋼槽(cáo)的(de)刮研標準,鋼條厚度需保證在16.90mm,精度保證在±0.005mm以內。當鑲鋼導軌高於鑄鐵導軌較多時,工作台全(quán)部的載荷落於鋼導軌上,易損壞(huài)工作台背麵的直線循環滾子軸(zhóu)承,鋼導軌表麵易劃傷、破損;當鑲鋼導軌低於鑄鐵導軌時,則主要受力為(wéi)滑動摩擦,此時滾子軸承無法起到(dào)減小摩擦力、提升(shēng)運動性(xìng)能的作用。經過修磨後的鋼條(tiáo)安裝在導軌槽內之後,經測量,整個(gè)複合導軌麵的 平麵(miàn)精度保證在0.01mm以內。

5、結語

滾(gǔn)滑(huá)複合導軌是數控機(jī)床導軌應用中重要的方(fāng)式。通過刮研、研磨、調配及更換等實現導軌磨損的修複及精度保證,使得因(yīn)磨損導致的工(gōng)作台遲滯、爬行現象(xiàng)得到(dào)有效(xiào)解決,為各類機床滾滑複合導軌的修複(fù)提供經驗借鑒。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業數(shù)據

| 更多(duō)

- 2024年11月 金(jīn)屬切削機床產(chǎn)量數據(jù)

- 2024年11月 分地區(qū)金屬切削機床產量(liàng)數據

- 2024年11月 軸承出(chū)口情(qíng)況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月(yuè) 新能源汽車(chē)銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年(nián)10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選(xuǎn)萃

| 更多