機械主軸軸承振動監測(cè)與故障診斷研究

2021-5-13 來源:航(háng)空(kōng)工業成(chéng)都飛機工業(集團) 數控加工廠(chǎng) 作者:王一鵬 李連玉 李勇

摘要:針對數控機床(chuáng)機(jī)械主軸在故障發(fā)生時(shí)的非平穩特性(xìng)及主軸運行狀(zhuàng)態監測的問題,提出了一種(zhǒng)基於振速(sù)均方根(gēn)值和頻譜分析的振動監(jiān)測分析方法。以某(mǒu)龍門機床機械主軸為對象開展研究,選擇振動測試儀的振動速度值進行快速狀態識別(bié),發現異常(cháng)後針對(duì)主軸重要部件軸承進(jìn)行持(chí)續性監測,利用(yòng)頻譜分析診斷出軸承的缺(quē)陷位置。結果(guǒ)證明該振動監測分析方法可以(yǐ)快速有效地診斷出機械主軸故障位置,提前采取(qǔ)措施(shī)以避免故障進一步惡化(huà),為主軸後期的檢修和維護提供了可靠(kào)的依(yī)據。

關鍵詞:機械(xiè)主軸;狀態(tài)監測;振動分析;軸承失(shī)效;頻譜

在數控機床加工中,主軸是機床的重要部件(jiàn)之一,它的性能直接決定了加(jiā)工工件的表麵質量,一旦主軸出(chū)現故障,將造成機床長時間停機,為企業帶來巨大的經濟損失。其中主軸的很多機械故障是由(yóu)於機床關鍵部件磨損、振動、超負荷加工等加工狀態或外部環境改變引起的漸變性故障,因此對主軸進(jìn)行預防性維修(xiū),尤(yóu)其是監測其(qí)振動情況是很有必要(yào)的(de)。萬海波等研(yán)製了基於 HHT 時頻分析方法的機床(chuáng)主(zhǔ)軸振動分析係統進行振動(dòng)監測。籍永建等利用 EMD 的方法對主軸振動信號進行分析。汪順利等利用 Lab VIEW 對主軸進行振動測量與分析。目前很多學者對數控主軸的狀態監測技術沒有(yǒu)很好地應用在實際生產環(huán)境中,對實際發(fā)生(shēng)的突發(fā)性故障也缺少實際案(àn)例分析。

為了保障數控機床的正常使用,對潛在故障進行預防性維修,本文針對某國(guó)外龍門機床的機械(xiè)主軸展開(kāi)振動監(jiān)測與(yǔ)分析研究。基於高效的振動分析裝置對該機械主軸(zhóu)運行(háng)過程中振動信號進行(háng)采(cǎi)集分析,與廠家允許的(de)振動值對比發(fā)現異常位置;通(tōng)過(guò)計算關鍵軸承的特征頻率,診斷得到故障部件;對比曆史故(gù)障(zhàng)信(xìn)息,進一步(bù)確定故(gù)障部(bù)位,指導維修人(rén)員提前訂購備件,製定相關維修(xiū)計劃。

1、 振動分析與診斷

1.1 狀態(tài)監測

設備狀態監測技術是(shì)指機器在運行情況下,了解和確定其狀態的過程(chéng)。工業領域應用的主要狀態監測技術有振動分析與診斷、潤滑油分析、紅外熱(rè)成像技術、超聲波檢測(材料(liào)厚度/缺陷檢測)和電機狀態監測與電流特征分析等,其中振動分析是最常用的(de)狀態監測技術。

在工(gōng)程應用中,為了真實準(zhǔn)確反映機(jī)械傳動部件的振(zhèn)動狀態,要(yào)注意選擇監測點的位置和采(cǎi)集(jí)方(fāng)法,傳感器(qì)一般安裝在主軸端麵附近的軸承位置有較好的監測效果。另外必須注意對振動信號進行多次采集和分析,進(jìn)行橫(héng)向綜合比較,也需要通過將設備的振動(dòng)頻譜與曆(lì)史數據進行(háng)縱(zòng)向比較,為預(yù)防性維修(xiū)提供可靠的理論指導和故障信息。

1.2 軸承故障診斷(duàn)

軸承是大多數機械結(jié)構中最重要的部件之一,軸承的工作狀態與旋轉機械的運行可靠性息息相關。然而(ér)在數控加工的複雜環境中,主軸係統內的軸承在使用(yòng)中存(cún)在過早失效的現象。主要(yào)原因有(yǒu)超負荷運轉、主軸潤滑不足、誤操作(zuò)帶來(lái)的隱(yǐn)形損傷、密封效果差或配合(hé)過緊等,這些因素都(dōu)會產生特定類型的軸(zhóu)承故障,導致軸承振動(dòng)加劇造成災難性破壞。

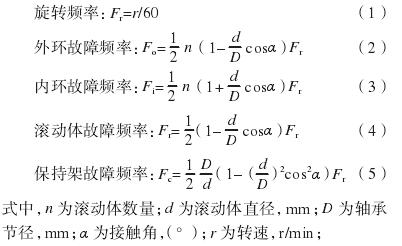

在(zài)生產狀態監測中發現,軸承在其使用過程中表現出很強的規律性,並且重(chóng)複性強。軸(zhóu)承各部件都有其特殊的故障頻率,若軸承發生故障,它的幅(fú)值增加,並有諧波,諧波兩邊產生邊(biān)頻(pín)。軸承有 4 個部(bù)件組成(chéng):滾動體、保持架(jià)、外環和內環。對軸承故(gù)障機(jī)理研究表明,當軸承損傷(shāng)時,將出現(xiàn) 4 種故障頻率之(zhī)一(yī)或若幹故障頻率同時出現。軸承的故障頻率可用下列公式(shì)計算:

2 、案例分析

2.1 機械主軸狀況

數控機床中的機械主軸有轉速低、扭矩(jǔ)大的特點,適宜加工高強度、高硬度材質。本次以某國外高端(duān)龍(lóng)門機床的機械主軸(zhóu)為研究對象(xiàng)進行振動分析(xī)。該主軸在一年前由於主軸端麵的軸承磨損(sǔn)嚴重造成了滾動體脫落,等待備用(yòng)軸承造成停工(gōng)數月嚴重(chóng)影響了零件的交付,在維修更換後,為了避免突發性設備(bèi)故障造成的經(jīng)濟損(sǔn)失(shī),設備人員開始對該主軸定期進(jìn)行振動檢測,監(jiān)控主軸運行狀態,重點關注主軸更換後的軸承使(shǐ)用狀態(tài)。

2.2 振動監測

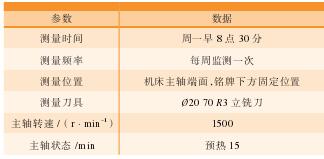

主軸(zhóu)振動分析采用了一款 Smart Balancer 的儀器進行振動測試,它是一個方便高效的檢測儀器,搭配了一(yī)個三相加速度傳感器,可以快速對振動信號進(jìn)行采集分析而不用拆卸機床主(zhǔ)軸。在每次進(jìn)行振動監測(cè)時,需要保證主軸轉動參數(shù)、裝配刀具(jù)及傳感(gǎn)器位置一致,測量數據才可(kě)以(yǐ)真實反映故障的變化趨勢(shì)。具體參(cān)數信息如表 1,傳感器位置如圖 1 所示。

表1 振動監(jiān)測參數信(xìn)息

圖1 機械主軸(zhóu)及傳感器位置

2.3 軸承故障頻率(lǜ)計算(suàn)

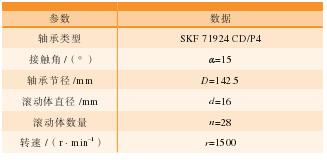

該主軸大修後更換的軸承(chéng)參數如表(biǎo) 2 所示。

表2 軸承參數信息

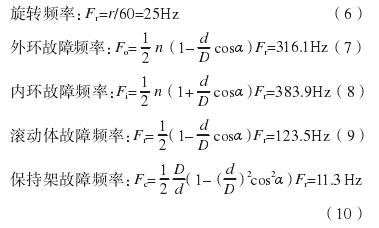

依據上述技術數據,分別計算軸承各部件在軸承內圈(quān)轉速為 1500r/min 時(shí)的故障頻率:

上麵計算的(de)各特征頻率都是從理論上推導出來的,而實際軸承的幾何尺寸會有誤差,加上軸承安裝後的變形,使實際(jì)的頻率與計算所得的頻率會有差異,所以在頻譜圖上尋找各特征頻(pín)率時,需在計算的頻率值上下找其近似的值來做判斷。

2.4 故障分析

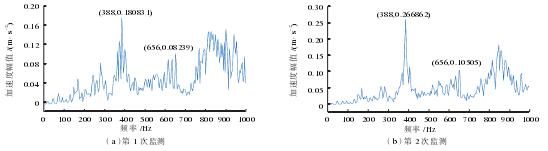

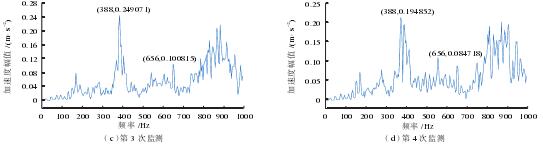

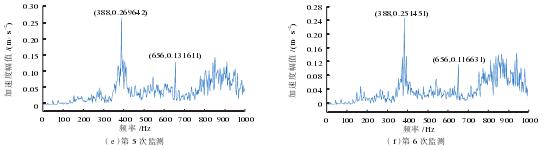

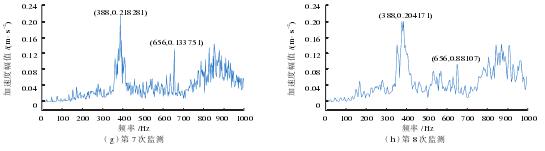

經過兩個多月的持續性監測,發現該主軸(zhóu)的振動速度均方根值 RMS ≥ 0.2mm/s,超(chāo)過了 SKF 軸(zhóu)承製造商建議的安全振動限值 0.2mm/s。針對此異常現象對主軸進行振動頻譜分析,進一步發現故障原因,本文選取了近兩個月的測量結果作故障分析,8 次頻譜圖分布(bù)如圖 2 所示。

圖2 故障頻譜圖

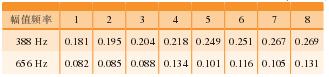

從頻(pín)譜圖的譜線分布來看,在 0~1000Hz 軸承範圍內,軸承(chéng)內圈故障頻率 383.9Hz(實測為 388Hz,與計算值非常接近)的幅值非(fēi)常明顯,而且每次測量幅(fú)值都會較前一次增大(dà)(表 3),兩個多月的時間內從 0.18mm/s(2次方)增大(dà)到 0.27mm/s(2次方),結合(hé)之前該主軸軸承故障進行綜合考慮,由此可以判斷該軸承的內圈已經出(chū)現了缺陷。同時內圈故障(zhàng)頻率兩(liǎng)側均有(yǒu)明顯邊頻帶,說(shuō)明該內圈故障在這段時間內持續擴展(zhǎn)導致(zhì)了幅值的增大。

表3 8次故障頻率幅值記錄

另外(wài)從頻譜圖(tú)中可以看到,軸承外(wài)圈故障頻率316.1Hz 的 2X 幅值(實測(cè)值為 656Hz)也較為明顯,推斷出軸承(chéng)的外圈受內圈故(gù)障影響出現缺(quē)陷的可能性比較大。在 800~900Hz 之間出現的高頻連續譜,噪聲底線明顯抬高,分(fèn)析(xī)認為是內圈故障正在進一步惡化,造成了主軸轉動時(shí)會出現鬆動摩擦的現象。

通過上述分析可以得到該機械主軸的軸承已經出現了故障隱患,需要在下次檢修中安排更換軸(zhóu)承。經過和(hé)維修(xiū)人員確認,上次軸承故障就是內圈嚴重破損導致滾動體散落發出異響才進入(rù)維修,此次(cì)距(jù)離更換軸承後時間不超過半年,軸承(chéng)內圈已經出現(xiàn)了缺陷,推斷可能是主軸內部傳動結構存在缺陷或者由(yóu)軸承安裝和潤滑等因素導致的。為避免缺陷擴大導致停機故障,已經提交備件采購流程,同(tóng)時采取機床限製性使用和按期振動監測等措施(shī)進行主軸狀態跟蹤。

3 、結論

通過對數控機床的主軸進行振動監測與故障分(fèn)析,可以判斷(duàn)出主軸軸(zhóu)承的運行情(qíng)況、出現缺陷的部件及缺陷的嚴重程(chéng)度。在實際應用(yòng)中,操作(zuò)人員可(kě)以通過便攜式儀器對主軸狀態進行快速(sù)檢查,診斷上可采取振動速度有效值結合頻譜分(fèn)析的方(fāng)法進行(háng)綜(zōng)合診斷,為設備維修和備件采購提供可靠(kào)的理論指導,降低因軸承故障造成主軸事故擴大的可能性。對(duì)主軸診斷的技術還可以(yǐ)采取監測噪聲、溫度(dù)和潤滑等多種技術手段結合,可以提高主軸故障(zhàng)識別與診斷的(de)準確率。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月(yuè) 金(jīn)屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量(liàng)數(shù)據

- 2024年11月 新能源汽(qì)車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判(pàn)斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數(shù)控係統和數控機床何去何從?

- 中國的技術工人(rén)都(dōu)去哪裏了?

- 機械老板(bǎn)做了(le)十多年,為何還是小(xiǎo)作(zuò)坊?

- 機械行業最新自殺性營銷,害人害己(jǐ)!不倒閉才

- 製造業大(dà)逃亡

- 智能時(shí)代,少談點智造,多談點製造

- 現實麵前,國人沉默。製(zhì)造業的騰飛,要從機(jī)床(chuáng)

- 一文搞懂(dǒng)數(shù)控車床加工刀(dāo)具補償(cháng)功能

- 車床鑽孔攻螺紋加工(gōng)方法及工裝設計

- 傳統鑽削(xuē)與螺旋銑孔加工工藝的區別