絲杠磨損對數控機床進給係統摩擦特(tè)性的影響研究

2021-4-1 來源:東方電(diàn)氣集團東方電機 華中科技大學 作者: 陳文平 潘捷

摘要: 摩擦是影響數控機床進給(gěi)係統傳動精度的主要因素之一。絲(sī)杠磨損會改變進給係統(tǒng)摩(mó)擦,降低其傳動精度,影響加工產品質量。本文針對(duì)絲杠磨損引起(qǐ)的摩擦特性變化(huà),基於 Stribeck 摩擦模型對比分析了(le)絲杠未磨損和磨損區域的摩擦曲線。結果(guǒ)表明: 絲杠磨損後中低速(sù)階(jiē)段的摩擦呈現強(qiáng)烈非線性,與 Stribeck 模型描述不相符; 模型相對誤差高達 13. 0% ,遠高於未磨損區域的 3. 2% 。因此,摩擦特性(xìng)的變化能反映絲杠磨損狀態變化。

關鍵(jiàn)詞: 數控機(jī)床; 滾珠絲杠; 磨損; 摩擦特性

1、引言

絲杠長時間使用(yòng)時,受工件的切削負載衝擊(jī)和零(líng)部件間的摩擦等因素(sù)影(yǐng)響,滾道表(biǎo)麵金屬疲勞(láo)脫落,滾珠與滾道間接觸發生改變,造成進給係統(tǒng)摩擦特性變化。摩擦的存(cún)在降低了工作台運動的平穩(wěn)性,使跟隨誤差偏大。對於摩擦(cā)引起(qǐ)的運動精度問題,學者(zhě)們(men)多通過建(jiàn)立精確的摩擦模型來估算(suàn)摩擦,並以此為基礎進行摩擦補償,以減小摩擦的影響。

傅瑩等[1]基於Lu Gre 摩擦模型,建立機器(qì)人轉(zhuǎn)動關節(jiē)的摩擦模型,並通過(guò)實驗驗證了模型的正確性。Shubo Wang等[2]針對伺服係統的摩擦特性,建立非(fēi)線性連續可微摩(mó)擦模型,並提出相(xiàng)應的自適應補償方法來提高係統的控製性能(néng)。Alexander Keck 等[3]對線性驅動軸的摩擦,建立 Elasto Plastic 摩擦模型,並作(zuò)為摩擦前饋補償的參考來(lái)提高係統運動性能。Zhang Libin 等[4]以(yǐ) CFSM 模型來描述機器人關節的滯後效應,與 Stribeck 模型相比,提高(gāo)了慢動作機器人關節扭矩的預測精度。Qing Pan 等[5]針對液壓係(xì)統的摩擦,結合滯後(hòu)薄膜動(dòng)力(lì)學 和 Bouc-Wen 型對Stribeck 和 Lu Gre 模型進行修正(zhèng),實驗結果表明,在流體潤滑狀態下,修正後的模(mó)型在描述摩擦(cā)力 - 速(sù)度環的滯後行為方麵更精確。陳浩等[6]針對直線電機滑台的摩擦特性,提出考(kǎo)慮加(jiā)速度影響的 Stri-beck 摩擦模型,並通過實驗驗證摩擦模型的(de)準確(què)性。

上述研究多是針對特定係統(tǒng),采用(yòng)相應模型去描述(shù)係統的摩擦特性,但是絲杠磨損引起的(de)摩擦變化(huà)尚(shàng)未可知,摩擦模型能(néng)否適用還有待驗證。為探究絲杠磨損對進給係統摩擦的影響,本文在絲杠特性測試平台上設計相關實(shí)驗,通過絲杠磨損和未磨(mó)損區域實測摩擦力矩的對比分析,得到絲杠磨損對進給係(xì)統摩擦(cā)的影響規律。"

2、經典摩擦(cā)模型

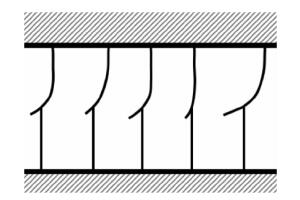

Lu Gre 模型是目前應用較為廣泛(fàn)摩擦力模型,該模型利用摩擦接觸麵間(jiān)彈性鬃毛形(xíng)變的平均量來描(miáo)述摩擦的動態行為[7]。如圖 1 所示,將兩接觸麵看作是充滿彈性鬃毛的剛性表麵,接觸麵產生相對位移後(hòu),接觸麵上鬃毛發生不同程度(dù)變形,此時接(jiē)觸摩擦是鬃毛彈性(xìng)變(biàn)形(xíng)產(chǎn)生回複力的合力。

圖 1 Lu Gre 模型中(zhōng)的接觸鬃毛

Lu Gre 摩擦模型的數學表達式為

該模型也是 Stribeck 模型。

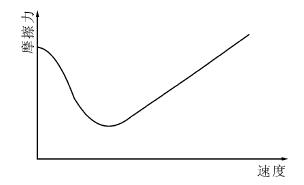

在速度較低時,摩擦力與速度呈非線性關係,摩擦力隨速度增大(dà)而先減小後增大; 在速度較高(gāo)時,摩擦力與(yǔ)速度幾乎呈線性關係。Stribeck 模型曲(qǔ)線變化見圖

。

圖 2 Stribeck 模型曲線變化(huà)

3、絲杠特性測試平台(tái)

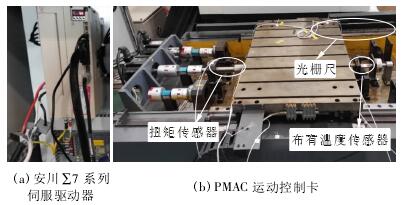

在絲杠特性測試平台上開展相關研究工作(zuò)( 見圖 3) 。由圖可知,控製係統主要有 PMAC 運動控製卡和安川∑7 係列伺服驅動器,機(jī)械組成(chéng)部分有安川∑ 7 係列伺服電機、梅花形聯軸器、軸承座、Rexroth 滾珠絲杠副、直線(xiàn)導軌和工作台。測試平台(tái)配有多種傳(chuán)感器,見圖 3b 橢圓框。由圖可知(zhī): 在兩(liǎng)聯軸器間安裝有 Kistler 4501A100R 扭矩傳感器,用於測量絲杠的扭矩信號; 在直(zhí)線導軌旁安裝有海德(dé)漢公司的 LS477 光柵尺,用於測量(liàng)工作台(tái)的(de)位置; 絲杠螺母上貼有溫度傳(chuán)感器,用於實時監測絲杠螺母的溫度。

圖 3 絲杠特(tè)性測試平台

測試平台(tái)上安裝的絲杠在 150 ~ 300mm 區域滾道表麵(miàn)磨損嚴重,並在長時間放置後該區域已經出現鏽蝕( 見圖 4b) 。由(yóu)圖 4 可知,絲杠未磨(mó)損(sǔn)區域的滾道表麵光滑,而磨損(sǔn)區(qū)域的滾道表麵存在(zài)許多金屬鏽斑,且分布不(bú)均勻 。

圖 4 絲杠未磨損區域和磨損區域比較(jiào)

4、絲(sī)杠(gàng)磨損對摩擦(cā)的影響分析

測試平台中,安裝在不同位置上的絲杠磨損(sǔn)程度(dù)不同,可(kě)用於對比(bǐ)分析絲杠磨損對摩擦的影響。為得到(dào)進給係統的摩擦曲線,在測試(shì)平台上進行多組恒速空運行實驗。工(gōng)作台的運動速度為 60 ~20000mm / min,且速度間隔不等,共計進(jìn)行 70 組實驗。為保(bǎo)證實驗過程進(jìn)給係統各零部件間充分潤滑,在實驗前或泵油後令工作台先往(wǎng)返(fǎn)運動多次。

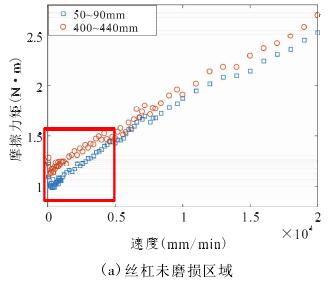

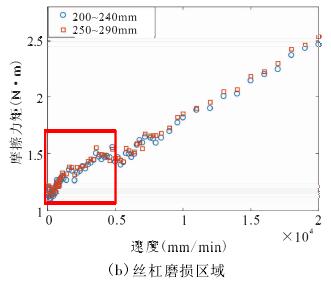

為降低溫(wēn)度變化對摩擦力矩測量的影響,實驗(yàn)過程采(cǎi)用 Agilent 的 34972A 數據采集儀對螺母溫度進行實時監控(kòng),以保證實驗溫度波(bō)動範(fàn)圍(wéi)較小。處理數據時,絲(sī)杠兩端預留一定距離,以減小加減速和絲杠反向間隙對摩擦力矩的影響。取絲杠行程 50~ 450mm 的數據(jù)作為有效(xiào)數據信號,並將其按位置(zhì)區間劃分為若幹段(duàn),分別統計速度和(hé)絲(sī)杠扭矩信號均值。取絲杠未磨損區域和絲杠(gàng)磨損區域的實測摩擦(cā)力矩進行比較,結果見圖 5。

圖 5 絲杠(gàng)未(wèi)磨損(sǔn)區域和磨(mó)損(sǔn)區域的實測(cè)摩擦力矩比較

由圖 5 可以看出,絲杠磨損後進給係(xì)統(tǒng)的摩擦曲(qǔ)線出現明顯分段。在中低速階段,絲杠磨損(sǔn)區域的摩擦曲線較(jiào)未磨損區域(yù)表現出強烈(liè)的非線(xiàn)性,這與Stribeck 模型曲線不符; 在高速階段,兩者趨勢相同,摩擦力矩與速度幾乎呈線性關係,這與高速階段(duàn)Stribeck 模型曲線相一致。由此可知,在中低速階段絲杠磨損對進給(gěi)係統的(de)摩擦有較大影響(xiǎng)。

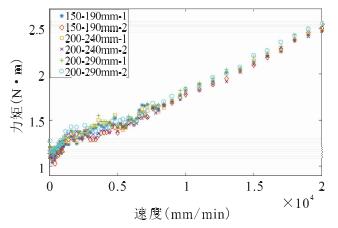

圖 6 絲杠磨(mó)損區域的實測摩擦(cā)力矩

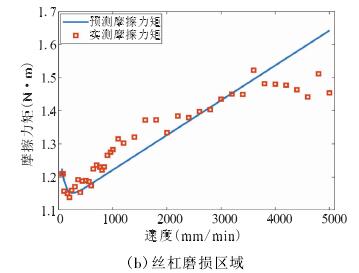

圖 6 為絲杠磨(mó)損區域的實測摩擦力矩。摩擦特性測試平台進給係統的速度(dù)分割點選取可(kě)參考圖 6。可知,摩擦曲線的速度分割點在 5000mm /min 左(zuǒ)右。因此,本文選取(qǔ) 5000 mm / min

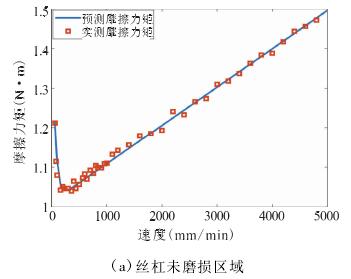

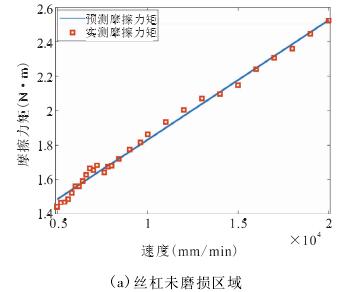

為速度分(fèn)割點(diǎn)。以 Stribeck 摩擦模型作為基礎,利用遺傳算法對中(zhōng)低速階段和高速階段的摩擦力矩和速度進行參數辨識,結果見圖(tú) 7 和圖 8。由圖(tú) 7 可知: 在(zài)中低速階段,絲杠(gàng)未磨(mó)損區域的實(shí)測摩擦(cā)力矩隨速度提升先減(jiǎn)小後增大,增長速率幾乎保持穩(wěn)定,這與(yǔ) Stri-beck 模型描述相符,模型最大相對誤差為 3. 2% ; 絲(sī)杠磨損區域的實測摩擦力矩隨著速度提升先減小後逐漸增大,但是增長速率(lǜ)卻逐漸減小,摩擦曲線趨(qū)於平緩,這與 Stribeck 模型描述不符,此時模型最大相對誤差達(dá) 12. 9% 。

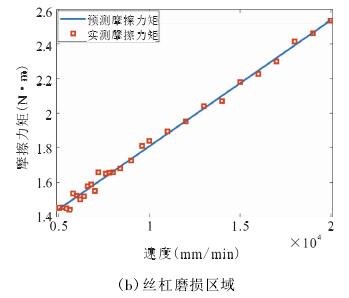

由圖 8 可知,在高速階段,絲杠未磨損區域和磨損區域的實測摩擦力矩與速度幾乎呈線性關係,最大模型相(xiàng)對誤差分別 3.3% 和3. 5% ,因此 Stribeck 摩擦模型可以描述高速階段實

測摩(mó)擦力矩的變化。

圖 7 中低速(sù)階段摩擦力(lì)矩的預測值與實(shí)測值比較

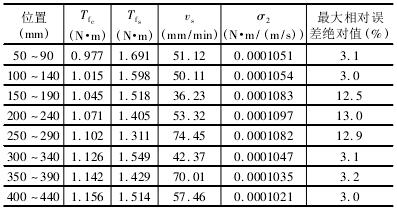

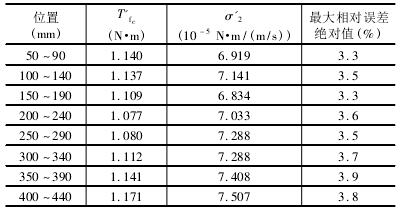

對不(bú)同位置上的實測(cè)摩擦力矩和速度數據進行參數辨識,中低速階段的模(mó)型及最大相對誤差見(jiàn)表1。由表 1 可知(zhī),受(shòu)絲杠磨損影響,中低速階(jiē)段 Stri-beck 摩擦模型無法(fǎ)描述磨損區域的摩擦變化,其最大相對誤差達 13. 0% ,遠(yuǎn)高於(yú)未磨損區域(yù)的最大相對誤差 3. 2% 。

圖 8 高速階(jiē)段摩擦力矩的預測值與實測值比較

表 1 中低速階段摩擦模型及其最大誤差

表 2 高速階段摩(mó)擦模型及其最大誤差

由於高速階段 Stribeck 模(mó)型中( Tfs- Tfc) e- ( v / vs)項取值較小且實測數據無法體現低速階段摩擦的變化,該項參數值難以辨識,因此本文引入等效庫倫摩擦力矩 T'fc,將高速階段摩擦模型視為 Tf= T'fc+σ'2v,其辨識參數和最大相對誤差結果見表(biǎo) 2。由表可知,絲杠磨損(sǔn)對摩擦的影響較小,經典摩擦模(mó)型可以描述摩擦力矩的變化趨勢,模型相(xiàng)對誤差在 4.0%

以下。在高速階段,由於潤滑油在絲杠轉(zhuǎn)速較高時會在接觸麵間形成動壓油膜,絲杠磨損引起表麵質量的改變(biàn)對摩擦特性的影響明(míng)顯降低。%

結語

本文針對(duì)絲杠磨損引起的摩擦(cā)變化,通過絲杠(gàng)特性測試平台的相關(guān)實驗數據,以 Striebck 摩擦模型為基礎,對(duì)比分析了絲杠磨損和未磨損區域的摩擦曲線(xiàn),得到絲杠磨損主要在中低速階段對進給係統的摩擦影響較大(dà),且摩擦表現為非(fēi)線(xiàn)性,這時經典Stribeck 模型無(wú)法(fǎ)描述其摩擦(cā)力矩的變化,模(mó)型相對(duì)誤差達 13.0% ,遠高(gāo)於未磨(mó)損區域的模型誤差3. 2% 。後(hòu)續可對絲杠磨損狀態下的摩擦特性(xìng)進行建模,為摩擦補償提供參考來提高傳動精度。也可以結合大量實驗數據,利用摩擦(cā)特性的改變來(lái)表征絲(sī)杠的狀態改變。

投稿箱:

如果您有機床行業(yè)、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係(xì)本網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新聞稿(gǎo)件發表,或進行資訊合作,歡迎聯係(xì)本網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產(chǎn)量數(shù)據(jù)

- 2024年11月(yuè) 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車(chē))產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數(shù)據