動力卡盤對數控機床加工精度的影響

2021-5-12 來源: 焦作市技師學院 作者:秦偉

摘要:數控(kòng)機床主軸的(de)精度直接影響數控機床的加工精度,目前其(qí)轉速要求越來越高,現有的機床附件———動力卡盤與主軸(zhóu)的高轉(zhuǎn)速形成了矛(máo)盾, 其中安全(quán)和精度是首先要考慮的因素,分析動力卡盤對加工精(jīng)度的影響(xiǎng),為(wéi)動(dòng)力(lì)卡盤的高速化提供參(cān)考,也為(wéi)提高數控機床高速切削下的加工精度提供(gòng)解決途徑。

關鍵(jiàn)詞:動力卡盤;數控機床;加(jiā)工精度;影響分析

現代科學技術全麵發(fā)展, 對於機械產品的質量和精度要求逐(zhú)步(bù)提升, 機械加工環節實現自(zì)動化控製就(jiù)是提升加(jiā)工質(zhì)量的重要方式, 所(suǒ)以也是人們重點研發的方向之一。從機械(xiè)加工領域的實際情況分析,大批量生產並不是很常見的,而(ér)現代加(jiā)工更是以小批量、單件生產作(zuò)為主要的形式,尤其是(shì)船舶、航天等領域中,不僅(jǐn)要求加工質(zhì)量(liàng)高,而且很多都是小批量、多樣化的生(shēng)產,這就需要數控機(jī)床發揮(huī)其技術優勢,麵對複雜的零部件也能夠提高加工的質量和水平, 促進加工精度的提升,達到(dào)完全自動化控製(zhì)的標準。 因此,需要重點研究(jiū)數控機床的加工精度, 以更好地促進機械領域的發展和進步。

1、機(jī)床加工(gōng)精度的發展演(yǎn)變(biàn)

切削作為機械加工方式,其發(fā)展曆史是比較悠久的,特別是磨(mó)削(xuē),最(zuì)早可以追溯到(dào)上古時代,但是(shì)應用機床來加工,最早出現在 18 世紀,當時所生產出來的機床(chuáng)結構簡單,並不具備拖板、進給絲杠等結構部分。 在 19 世紀中, 英國已經生產出(chū)通用機床, 使得工業發(fā)展更加的迅速。 在當時的生產中,雖然已(yǐ)經有蒸汽動力機的(de)存在,但是為了防(fáng)止出現咬缸的問題, 必須要將(jiāng)氣缸(gāng)與活塞間隙控製在 5 mm 以下,所以限製了工業領域的發展。 隨著機床加工工(gōng)藝的提升, 英國所生產的機床就已經可以將氣缸與活塞的間隙下降到 2 mm,有效地促進蒸汽機性能的提升,為英國開(kāi)展工業革命(mìng)奠定(dìng)了堅(jiān)實的基礎。

經(jīng)過多年的發展,機床加工精度有了很大提升,人們也開始全麵重視這一領域的研究。 最早提出精密加(jiā)工的是英國的維特(tè)瓦斯,其提(tí)出的是三塊板理論。這一理論沒有任何基準,進行相互配刮,同時建立了比較高精度的(de)直尺、角尺(chǐ)等基準件,使得(dé)加工精度(dù)得到了比較大的提(tí)升。

發展到(dào) 20 世紀之後,計算機技術出現,給各個領域都產生了比較(jiào)大的影響, 此時所研發出的數控機(jī)床有了顛覆性的發展, 其不僅可以提升機床加工(gōng)自(zì)動化控製水平,加工精度也得到很大的提升。計算(suàn)機技術的應用使得機床可以實現在(zài)線補償, 該技術並不需要(yào)事先進行誤(wù)差值的測量就(jiù)能夠實現精度的提升。 當前人(rén)們提出了神經網絡控製理念, 就是利用(yòng)計算機來模擬人腦思維(wéi)過程(chéng),可以通過自主學習掌握一些技能,也就是在機床加工中如果(guǒ)存在錯誤可以及時地(dì)改進和糾正,並且分析誤差形成的規律,然(rán)後(hòu)總結出補償實施(shī)的方案,可(kě)以有效地促進(jìn)機床加工精度的提升。

2、動力卡(kǎ)盤對於數控機(jī)床(chuáng)加工精度的影響

對於理想的數控機床來說,其應該確保(bǎo)在各個時刻內工件軸線和車床主軸中心線都是(shì)重合的, 從而可以使工件形位精度達到要(yào)求。 工件(jiàn)的形狀和位置會因為卡盤的夾持沒有達到要求(qiú)而導致(zhì)精度不足, 這就是我們(men)所說的夾持精度,主要包含自定心精度、圓柱度、圓度等(děng)方麵。對於環形的(de)工件來說,其圓度誤差如(rú)果超出標(biāo)準,就會導致夾緊力超出標準而出現工件變形的情況。

動力卡盤是整個數控機床自定心的工件(jiàn), 如果存在誤差(chà),很可能(néng)是因為磨損、卡爪夾持表麵存在形狀誤差等。 導致圓形零(líng)部件出現(xiàn)誤差的一個非常重要(yào)的因素就是卡盤夾持的剛度比較小, 工件在加(jiā)工中(zhōng)出現了傾斜、偏移或者移動的情(qíng)況,導致誤差的存在,影響加(jiā)工精度。因(yīn)為動(dòng)力(lì)卡盤(pán)精度分析和精度檢驗非常重要,是實行質量控(kòng)製的主要環節, 因此應該加強對(duì)動力卡(kǎ)盤的分析(xī),保證卡(kǎ)盤(pán)製造、安裝精度。

2.1 分析夾緊力損(sǔn)失

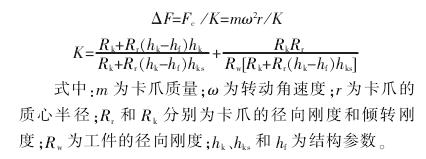

夾緊力損(sǔn)失對於數控機床最終加工精度有著直(zhí)接的影響,是非常關鍵性的影響因素。 理想條(tiáo)件下,液(yè)壓動力卡盤的夾緊力在加工環節是保持恒定的,不會變化;但是卡爪在離心力的影響(xiǎng)下, 其夾緊力伴隨著轉速的增大而逐步的下降,此時就(jiù)會導致夾緊力損失比較嚴重。新加坡的 Rahman 進行深入的(de)楔形動力卡盤動態夾緊力的研(yán)究,然後建(jiàn)立了如下的模型:

該模型能夠進行深入分(fèn)析(xī),主要是(shì)因(yīn)為驅動力輸入一側的卡盤在運行中是保持固定不動的。 手動卡盤會有一定(dìng)的(de)自鎖功能,能夠保證模型分析可以(yǐ)順利的進(jìn)行。但是目前所應用(yòng)的楔形動力(lì)卡盤並未有自鎖(suǒ)功能, 即(jí)使是回轉(zhuǎn)油缸中利用液壓鎖自鎖, 油液的壓縮(suō)性也會導致該模型不能進行有效的分析。此(cǐ)外,該模型進行計算時沒有分析摩擦力的影響,所有體積力都作(zuò)為集中力進行處(chù)理,造成模(mó)型精度比(bǐ)較差,難以滿足分析的要求(qiú)。

要想促進動力卡盤的運動精度提(tí)升, 就要全麵地提升核心部件的精度,保證形狀精度、位(wèi)置精度(dù)、幾何精度都(dōu)要(yào)達(dá)到標準(zhǔn)的(de)要求, 從而使動(dòng)力卡盤(pán)在運行中不會出現偏差過大的情況,提升總體(tǐ)的加工精度水平。

2.2 減小傳動與齧合間隙

以三(sān)爪自定心(xīn)卡盤作(zuò)為案(àn)例進行分析(xī), 其各個結構部分都是間隙配合(hé)的。 比如卡爪工字槽和卡盤殼體(tǐ)會有滑動,弧形滑塊在滑槽(cáo)內要進(jìn)行轉動,卡盤緊固在法蘭盤上會有徑向竄動量(liàng),這(zhè)就存在間隙,都會導致誤差,如果累積到一起就會造成徑向圓跳動情況的出現。隨著數控機床(chuáng)運(yùn)行時間的延長,磨損會(huì)增加,各個結構部位的間隙也會明顯增大,這就導致定心誤差(chà)的(de)存在。此時,需要選擇合(hé)適的處理方式來消除間隙,或者通過補償方式避免間隙(xì)的影響。

2.3 減小卡盤(pán)磨損影響(xiǎng)

動力(lì)卡盤在運行中,極易出(chū)現磨損,比(bǐ)如工字槽磨損、卡爪前端磨損等。無論(lùn)是哪個部分出現磨損都會導致數控機床加(jiā)工精度受到影響。從這一方麵出發,在數控(kòng)機床的運行維護中,必須要減小卡盤磨損的影響,消除動力卡盤所存在的誤差問(wèn)題, 從(cóng)而可以有效促進(jìn)數

控機床加工精度的提升。

3 、結語(yǔ)

數控機床自研發和應用以來, 其加(jiā)工精度就成為人們研究的重點, 主要是對主軸精度與動力卡(kǎ)盤夾持精度的關係展開重點(diǎn)分析。主軸的加工精度逐步提升,配合精度也會非常(cháng)高,主軸技術得到(dào)了很大的提升,能夠從一定程度(dù)上促進數控(kòng)機床加工精度的提(tí)高(gāo)。 但是目前數控機床加工中(zhōng),動力卡盤作為主要的夾持部件,容(róng)易(yì)在加工中出(chū)現問題而導致精度無法提升。 本文(wén)從實際出發,重點分析動力卡盤對(duì)於(yú)數控機床加工精度的影響,同時總結(jié)出(chū)可(kě)行的措施,希望可(kě)以應用到實踐中,以促進數控機床加(jiā)工精度的提高,提升機械製造業水(shuǐ)平(píng)。

投稿箱:

如果您(nín)有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿(gǎo)件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據