減少內孔切削時刀具(jù)振動的解(jiě)決途徑(jìng)和方法

2022-9-13 來(lái)源(yuán): 常(cháng)州中車鐵(tiě)馬科技實業有限公司(sī) 作者:袁禮彬

摘要:為保證在內孔車削(xuē)過程中零件的尺寸精度和表麵(miàn)質量,有效解決(jué)內孔切(qiē)削振動問題,在分析內孔切削時刀具振動原因的基礎上,提出采用(yòng)重金屬刀體、應用阻尼避振、選擇合適切削條件、改善刀體的(de)夾持方式(shì)以及采(cǎi)用內冷技術等減弱內孔切削振動的(de)解決方法。

關鍵(jiàn)詞:刀具振動 阻尼避振 切削條件 夾持方式

引言

在零件內孔車削尤其精車(chē)過程中,加工刀具的振動最終(zhōng)會影響到零件的尺寸精度和表麵質(zhì)量,同(tóng)時也會影響刃具及基礎主軸的壽命,因此(cǐ)在加工中盡可能地避免振刀現象的發生。傳統的機械加工解決刀具(jù)振動(dòng)的最終結(jié)果(guǒ)通常(cháng)會降低製造效率。隨著現代金屬切削加工技術的不斷發展,尤其是現代數控刀具結構的迭代更新,為有效解決內孔切削振(zhèn)動問題提供了新途徑和(hé)新方法。

1、采(cǎi)用重(chóng)金屬/硬質合金刀體減輕振動

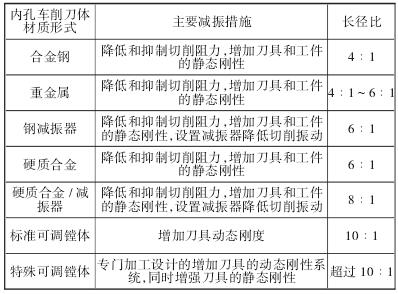

阻尼避振刀(dāo)具技術出現之前,機加工業內(nèi)普遍采用改變刀體的材料,以達到減輕刀具振動的目的。即把采用普通合金鋼製(zhì)造的(de)刀體(tǐ)改為采用重金屬(shǔ)製造,或者整體采用硬質合金製造的刀體,如圖 1 所示(shì)。刀體裝夾懸伸長度與刀(dāo)體直徑(jìng)之間產(chǎn)生避振效果的長徑(jìng)比可達 4~6。但許多工程實踐經驗表明,在相同長徑比的情(qíng)形下(xià),采(cǎi)用重金屬刀體的內孔車削消振效果不如整體硬質合金刀體(tǐ)。表(biǎo) 1 所示為各種材質的刀體裝夾(jiá)懸伸長度與刀體直徑長徑比。

圖 1 整體硬質(zhì)合金刀體

表 1 刀體材質與長徑比避振極限

采用重(chóng)金(jīn)屬和整體硬質合金製造的刀體,重量增(zēng)加了許多,價格也貴,總體來看應用並不廣(guǎng)泛。

2、應用阻尼(ní)技術避振刀(dāo)體減輕振動

通常情(qíng)況內孔切削車刀受力是一個較為複(fù)雜的過程,如果僅僅依靠提高刀體的彈性模量難以(yǐ)從根本解決刀具振動問題,同時會降低製造效率以及(jí)刀具(jù)刃(rèn)口的安全性。批量生產中,倘若對深孔進行安全有效的加工,則必(bì)須采用阻尼避振刀體。

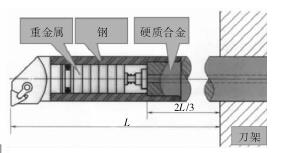

鋼刀(dāo)體(tǐ)和硬質合金刀體都可以選用帶有減振器的結構,以增大刀(dāo)體(tǐ)可用的長徑比。

圖 2 和(hé)圖 3 分別是山特維克可樂滿 Silent Tools和肯納金屬的(de)減振內孔車刀體,分別通過減振塊的徑向或軸向的振動吸收能量。

圖 2 山高刀具 Silent Tools

圖(tú) 3 肯納金(jīn)屬減振內孔車(chē)刀體

Silent Tools 的設計包(bāo)括:一塊浸入特種油狀液體中,由起彈(dàn)簧作用的橡膠軸襯懸掛的重金屬塊。特種油狀液體將吸收切削過程產生的振動能量,且通過能量轉化將振(zhèn)動能量轉換為熱量。借助於(yú)內孔(kǒng)車刀體上的螺釘來調整重金屬塊的慣量,優化振動頻率,調節橡膠軸襯懸架的張力,使減振效果達到最佳狀態。內孔車刀體還設有內冷卻通道,以優化(huà)排屑效果。圖 3 所(suǒ)示的肯(kěn)納金屬車刀體則在設計時組(zǔ)合了幾種(zhǒng)比較理想的特征:包括高剛性的硬質合金刀體;質量為硬(yìng)質合金一半的(de)鋼(gāng)襯(chèn)套位於(yú)內孔(kǒng)車刀體前(qián)端,以產生更高的固有頻率 (與硬質合金刀柄熱配合);內孔車(chē)刀體前(qián)端的槽可以減輕重量,提高固(gù)有頻率,減振器組合體衰減振動等。

3、選擇合適切削條件減輕振動(dòng)

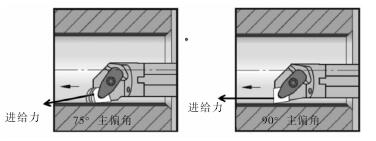

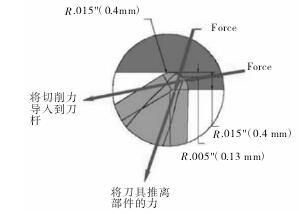

3.1 采用 90°主(zhǔ)偏角有利於減(jiǎn)少(shǎo)徑向力,減輕振動內孔車削刀具的主偏(piān)角影響徑向力、軸向力以及合成力的方向和大小(xiǎo)。主偏角(jiǎo)增大(dà)導致軸向切削力增大,而主偏角減小則導致徑向切削力增大。由(yóu)於軸向(xiàng)切削(xuē)力朝著機床主軸方向,一般情況(kuàng)不會對加工產生負麵影響,因此,選擇較大的(de)主偏(piān)角是有(yǒu)利的。90°主偏角往往是(shì)內孔車削的首選,通過鏜體軸直(zhí)接(jiē)傳回進給力,使變形(xíng)和振刀最小化。45°或者75°主偏角內孔車刀(dāo)徑向力往往會使刀體發生變形,從而導致振刀,見圖 4。

圖 4 進給力比較

3.2 在徑向切削深度一(yī)定情況(kuàng)下,減小刀尖圓弧半徑(jìng)可減輕振動在內孔車削工序中,應(yīng)首選(xuǎn)小刀尖(jiān)半徑。刀尖半(bàn)徑增大,徑向和切(qiē)向切(qiē)削力也會隨之增(zēng)大(dà),並且(qiě),還會帶來加強振動趨勢的隱患。另一方麵,刀具在徑向上的偏斜會受到切削深度與刀尖半徑(jìng)之間相對關係影響,見圖 5。

圖 5 刀(dāo)尖圓(yuán)弧半徑影響(xiǎng)

當切削(xuē)深度小於刀(dāo)尖半徑時,徑向切(qiē)削力隨著切削深度的加深而不斷增加。切削深度(dù)等於或(huò)大(dà)於(yú)刀尖半(bàn)徑,徑向偏斜將由主偏角決定。選擇刀尖半徑的經驗法則是刀尖半徑應(yīng)稍小於切削深(shēn)度。這樣,可以(yǐ)使徑向切削力最小。同時(shí),在確保徑向切削刀最小的情況下,使用最大(dà)刀尖半徑可(kě)獲得更堅的(de)切削(xuē)刃、更(gèng)好的表麵紋理以及切削(xuē)刃上更均勻的壓力分(fèn)布。

3.3 在保持刀具一定耐用度情況下,選擇較小的刀尖角且越小(xiǎo)越好較小的刀尖角度會(huì)確保(bǎo)切屑的(de)形狀一致,並(bìng)增加容屑空間,確保更好的排屑性能。較小的刀尖角,副主偏角較大,副切削刃與被加工麵的顫動很難轉化為振動(dòng)。較大(dà)的刀尖角度(dù)導致切削刃齧合量過大(dà),

從而導致振動,見(jiàn)圖 6。

圖 6 刀尖角對切(qiē)削力影響

3.4 使用正前角刀片槽型

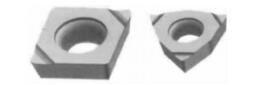

刀片(piàn)槽(cáo)型對切削過程有(yǒu)著決定(dìng)性的影(yǐng)響,內孔加工一般選用切削鋒利、刃口強度高的正前角槽型(xíng)刀片(piàn),以減小內孔車削時的切削力。圖(tú) 7 是用於內(nèi)孔車削和鏜削的刀片。刀片的斷屑槽是磨削形成的(de)貫通槽,常(cháng)規的車(chē)刀片斷屑槽(cáo)一般(bān)是通過壓製燒結的封閉槽(cáo)。磨削的槽比燒結的槽刃口鋒利一些,也是降低切(qiē)削力的(de)一個(gè)方法。

圖 7 正前角刀片槽型

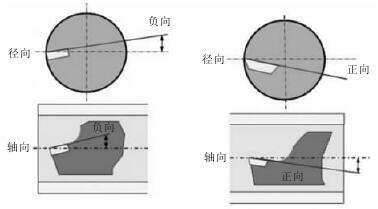

采用正前角,具有平穩切(qiē)削性能槽型的(de)刀(dāo)片,從而降低切削力,見圖 8。PVD 刀片為首選,較薄的塗層可以確保較小的刃口處(chù)理(lǐ)。

圖 8 軸向與徑向前角對(duì)切削力影(yǐng)響

3.5 正確處理車刀刃(rèn)口(kǒu)

刀片的切(qiē)削刃倒圓(ER)也會影響切削力。一般,非塗層刀片的切削刃倒圓比塗層刀片(GC)的(de)倒圓要小,特別是在長刀具懸伸和加工小孔時。刀片的後(hòu)刀麵磨損(VB)將改變(biàn)刀具相對孔壁的後角,並且還可能會成為影響加工過程切削作用的根源。

4、改善刀體的夾持方式從而減輕振動

刀具的夾持穩(wěn)定性和(hé)工件的穩(wěn)固性在(zài)內(nèi)孔加(jiā)工(gōng)中(zhōng)也非常重要,它決定了加工時振動的(de)量級,並決定這種振動(dòng)是否(fǒu)會(huì)加(jiā)大。刀體的夾緊單(dān)元(yuán)滿足所推薦的長度(dù)、表麵粗糙度和硬(yìng)度是非(fēi)常重要的。刀體的夾緊是關鍵的(de)穩定因素,在實際加工中,刀體會出現偏斜,刀體的偏斜取決於刀體材料、直徑(jìng)、懸伸、徑向、切向切削力,以及刀體夾(jiá)緊方式。

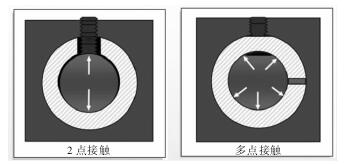

對於普通刀體而言,夾緊係統將(jiāng)刀體在圓周上完全夾緊的方式可(kě)獲得最高的穩定性。整體支撐要好於螺釘(dìng)直接夾緊(jǐn)的刀體,用(yòng)螺釘將刀(dāo)體夾緊在 V型塊上較為適合,但(dàn)不推薦用螺釘直接夾(jiá)緊圓柱柄刀體,因為螺釘(dìng)直接作用在刀體上會損壞刀(dāo)體。

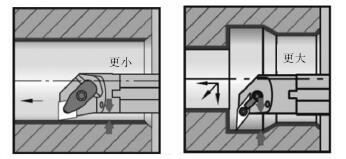

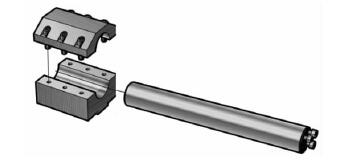

圖 9 是兩種內孔車刀的裝夾方式。前者是用螺釘直接壓住壓力麵,後者是通過開口夾套夾(jiá)緊(jǐn)刀體(tǐ)。采用螺釘壓緊的方(fāng)式,刀體和(hé)孔的接觸麵積(jī)比較小,刀體的穩定性較差,比較容易出(chū)現振動;采(cǎi)用開口夾套的方式則是整個夾套緊緊地(dì)箍住刀體,剛性大大加強,抗振性能就(jiù)好了許多。圖 10 是分體式刀座夾持(chí)結(jié)構,一(yī)般用在直徑更大(dà)的(de)場合。

圖 9 2 點壓緊與多點壓緊比較(jiào)

圖 10 分體式刀座夾持結(jié)構

對於提高內孔車刀體抗振性能,推薦如下經驗,可供參考:

1)為(wéi)了確保內孔車刀(dāo)體充分地夾緊(jǐn)接觸麵積,要(yào)求刀座夾持孔表麵粗糙度值約為 Ra1.0 μm;

2)推薦的夾緊長度為 4 d。建議對直徑超過 200mm 的內孔車刀體,由於質(zhì)量很大,夾緊長度(dù)為 6 d。

3)使用大直徑內孔車刀體時,可采用兩段式刀座。

4)推薦使用開(kāi)口襯套來夾持的圓柄內孔車刀體。襯套(tào)夾(jiá)持孔極限偏差為 H7,材料最小硬度(HRC)為 45(防止永久(jiǔ)性變形)。

5、采用內冷方式減(jiǎn)輕振動

內孔車削加工中(zhōng),排屑對於加工效(xiào)果和安全性能的影響也非常重要,特別是在加(jiā)工(gōng)深(shēn)孔和盲孔時(shí)尤(yóu)為如此。較短的螺旋屑是內(nèi)孔車削較理想的切屑,該類型切(qiē)屑比較容易被排出,並且在切屑折斷時(shí)不會對切削刃造成大的(de)壓力。

加工時切屑過短,斷屑(xiè)作用過於(yú)強烈,會消耗更高的機床(chuáng)功(gōng)率,並且會(huì)有加大振(zhèn)動的趨勢(shì)。而切屑過長會使排屑更困難,離心力(lì)將切屑壓(yā)向孔壁(bì),殘留(liú)的切屑被擠壓到已加工(gōng)工件表麵,就會出現切屑堵塞的風險進而(ér)損壞刀(dāo)具。因此,進行內孔車削時,推(tuī)薦(jiàn)使用(yòng)帶內冷的刀具。這樣,切削液將會有效地把切屑排出孔外。加工通孔(kǒng)時,也可用(yòng)壓(yā)縮空氣代替切削液,通過主軸吹出(chū)切屑。另外,選擇合適的刀片槽(cáo)型和切削參數(shù),也有(yǒu)助於(yú)切(qiē)屑(xiè)的控(kòng)製和排出。

6、結語

高效(xiào)率深孔車削(xuē)加工是一個(gè)要求非(fēi)常棘手的課題,現代金屬切削技術為解決內孔車削振動提供了多種途徑和方法(fǎ),但在很多場合下,要綜合考慮眾多的切(qiē)削條件,應合理選擇最適宜的刀具結(jié)構,並結合機床自身條件和工件的加工工藝作出正確判定。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進(jìn)行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進(jìn)行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年(nián)11月(yuè) 分地(dì)區金(jīn)屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據(jù)

- 2028年8月 基本型乘(chéng)用(yòng)車(轎車)產量數據

博文選萃

| 更多

- 機械加工(gōng)過程圖示

- 判斷一(yī)台加工中心精度的幾種辦法(fǎ)

- 中走絲線切割機(jī)床的(de)發(fā)展趨勢

- 國產數控係統和數控機(jī)床何去何(hé)從(cóng)?

- 中國的(de)技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小(xiǎo)作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造(zào)業大逃亡

- 智能時代,少談點智造,多(duō)談點製造

- 現實麵前,國(guó)人沉默。製造業的騰飛,要從機床

- 一文搞懂數(shù)控(kòng)車床加工刀具補償(cháng)功能(néng)

- 車床鑽孔攻螺紋加工方法及(jí)工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的(de)區別