可再生能源正在全麵挑戰(zhàn)傳統能源的(de)產出方式,比如2016年光伏上網價格和(hé)風電電價均(jun1)已出台下調方案。雖然趨勢如此,但國家能源局近年來(lái)的統計數據表明,發電量的七成仍源自火電發電,包括水、風(fēng)、核電、太陽能等新能源並未對傳統能源形成強勢衝(chōng)擊。

可是,目前國內電力市場已日趨飽和,在國家扶持(chí)新能源的政策下,火力發電等(děng)傳(chuán)統發電形式“上大壓小”,采用大功率設備已成為電力行業的共識。

“大”帶來的挑戰

作為我國製造(zào)大型電力設備的主力廠(chǎng)商,上海電氣電站設備有限公(gōng)司(sī)發電機廠(SEPC)隸屬於上海電氣集團股份有限公司電站集團,是與德國西門子公司合資的企業,主要從事火電(diàn)、核電、燃機領域的大型發電機(jī)成套產品的研發和製造。

從2004年開始,上海發電機廠火力(lì)發電(diàn)機組的生產、銷售、以及訂單數量連續保(bǎo)持世界第一。近幾年公司1000MW等級水氫冷(lěng)機組每年(nián)的訂單量基(jī)本穩定在9000MW~13000MW範圍內,國內市(shì)場(chǎng)占有率約80%,600MW等級水氫冷機組年訂單量本穩(wěn)定在6000MW~9000MW,國內市場占有率約60%,產品遠銷多個國家(jiā)。

我國現(xiàn)有的300MW、600MW、1000MW水氫冷汽輪(lún)發電機效率、年運行小(xiǎo)時等參數均已達到國際先進水平,近(jìn)年國家規(guī)定(dìng)國內能生產(chǎn)的亞臨界600MW及(jí)以下容量機組(zǔ)一般不再進口,這加快了對我國(guó)電站(zhàn)建設製造業的發展。電站製造業是國(guó)家重要(yào)的基(jī)礎工業之一(yī),法國、德國、日本(běn)、俄(é)羅斯、美國的大型核電站、火電站的絕大部分機組都是(shì)本國製造的。

隨著“上大(dà)壓小”政策的實施,SEPC目(mù)前(qián)已(yǐ)經形成完善的空冷(lěng)50MW~200MW等級、雙水內水冷60MW~340MW等級、水氫冷200~1000MW等級等係(xì)列產品(pǐn),在超超臨界1000MW級火電、核電(diàn)及燃氣輪發電機等重大項目(mù)上實現了曆史性突破,目前正(zhèng)在研發(fā)國際(jì)上最大容(róng)量的1800MW級核電發電(diàn)機、1200MW級火(huǒ)電發電機(jī)等產品,以形成新的發電機核心技術,不斷提高企業核心競爭力(lì)。走進SEPC的廠房,可看到:主廠房長312米,寬36米,高34米,吊重能力可達500噸,具備(bèi)了可加工目前世界上最大容量——1800MW四極核電發電機和(hé)年產量(liàng)3000萬(wàn)千瓦的生產能力(lì)。

隨著等級的提升,發電設備尺寸也隨之加(jiā)大,動輒上百噸、幾十米的大型設備給加工帶來(lái)的不僅僅是不便,加工(gōng)難度也隨之提升。

由於發電設備產品的特性,對設備的可(kě)靠性有著嚴格的要(yào)求。比如轉子(zǐ)是大型電力(lì)設備―發電(diàn)機中的核心部件,其加工質量(liàng)的好(hǎo)壞影(yǐng)響了發電(diàn)機的運行質量。且轉子胚件尺寸大,成本不(bú)菲,供(gòng)應有(yǒu)限,雖加工要求高,但也必須加(jiā)工零(líng)失誤率。

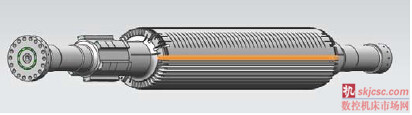

此外發電設備中其他一些典(diǎn)型關鍵零部件(jiàn)如轉子輪(lún)槽以及轉子嵌線鳩尾槽等的(de)切削加工,由於被加工材料屬於(yú)耐熱高強度合金鋼、不鏽鋼等難加工材料,切削量大、切削負荷重,對數控刀(dāo)具的(de)切(qiē)削性能,諸(zhū)如高溫紅(hóng)硬性、彎曲剪切強度、抗磨損性、抗粘接性、摩擦係數等有很高的要求。

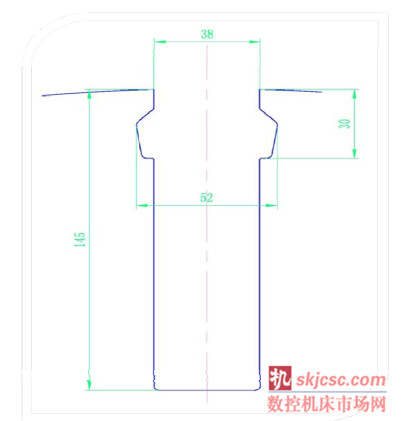

對(duì)1000MW及以上的二級發電機轉子來說,其本體嵌線槽由於槽深深度大(100mm以(yǐ)上),槽壁薄(báo)(15mm左右)如圖2所示,剛(gāng)性差,易引起加工變形(xíng),加工困難。

但難點正是關鍵點。控(kòng)製和減少二極轉子(zǐ)嵌線槽的切削變形,是提高轉子運轉(zhuǎn)精度、保證發(fā)電機運行品質的關鍵。一(yī)般來說嵌(qiàn)線槽在加工(gōng)中發生變形,嵌線槽槽口變形量可達(dá)到 0.5mm。要(yào)減小變形,必須選擇合(hé)適的切削力並減小降低殘(cán)餘應力。這不僅對工藝工程師和操作人員(yuán)提出(chū)了高要求(qiú),其高精度(dù)複雜(zá)型麵的切削對(duì)數(shù)控刀具(jù)本(běn)身的精度也提出了更(gèng)高的要求。

難點重重

機加工是發電機組生產的重要環節,發電(diàn)機轉子、定(dìng)子、機座等部件切削量很大,對機床和刀具要求都很高。汽輪發電機轉軸嵌線槽是采用專用可轉位轉(zhuǎn)子槽盤銑刀,在數控轉子(zǐ)槽銑床上加工而成。由於(yú)轉軸材質為高強度合金鋼,切削(xuē)槽深、銑刀直徑大、切削速快,對刀具綜合性能要求很高。

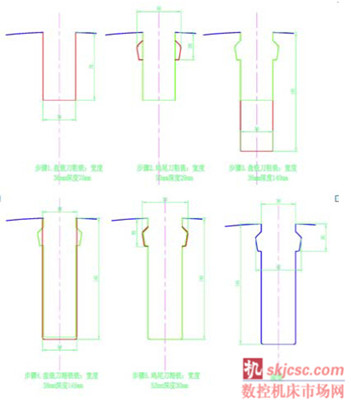

以(yǐ)轉子加工為例,鍛造出的原材料工件首先要經過車削,然後是銑(xǐ)削(xuē)加(jiā)工。銑(xǐ)削分粗銑和精銑,每個工序分兩步又(yòu)分兩步走。“銑槽必(bì)須要分段,因為牽扯到轉子的(de)動平衡。”這是每個工藝操作人員都所熟稔(rěn)的。

轉子本體外圓(yuán)有一(yī)圈軸向方向的嵌線槽,業內也稱之為轉子縱樹型輪槽,有時(shí)每個轉子的嵌線槽會多(duō)達(dá)30多(duō)條。發電機轉子槽形整體加工(gōng)要求較高:整槽寬度(dù)公差要求≤0.2mm、等分度要求≤0.02°、粗糙度要求≤Ra3.2,其次工藝要(yào)求的加工效率要高,需要兼顧機(jī)床加工性能及刀具切削性(xìng)能。

要提高產品的(de)性能一般有兩種途徑(jìng),一是加(jiā)大資金投資購(gòu)買設備,或者求助外協;還(hái)有一種辦法就是對刀具切削工藝進行改(gǎi)進——這是最直接的手段,如果刀具的切削(xuē)效率能夠提高一倍,就相當於增加了一(yī)台機床,它帶(dài)來的效果立竿見影,事半(bàn)功(gōng)倍。SEPC的(de)轉子槽加工工序中(zhōng)大量使用(yòng)了(le)各種盤銑刀(dāo)和鳩尾銑刀,所用刀具以德國瓦爾特公司(sī)提供的可轉位盤銑刀和可轉位鳩尾銑刀為(wéi)主。

國內(nèi)發電機製造技術(shù)發展經曆(lì)了三(sān)個(gè)階段,製造工藝也從(cóng)手工(gōng)、機械、數顯(xiǎn)加工為主,逐步發展到數控(kòng)智能化加工,轉子嵌線槽內鳩尾槽的加工刀具從之前高速鋼材質演變到可轉(zhuǎn)位刀片刀具。起初,SEPC和原來合作的刀具供應商也已將部分方案做成了硬質合(hé)金可轉位刀片方案。但其中一款刀具從定方案到製造、試加工、修改方案,幾次反複試加工總(zǒng)共花了近兩年的時間,最(zuì)終仍然不符合技術要求,最主(zhǔ)要的原因在於整體加工性能不好,工件的表麵質量無法保證(zhèng)。了解到相關發電行業的一些成功案(àn)例後,具有較豐富經驗的瓦爾特進入(rù)了SEPC的備選名單。

應(yīng)用在300MW等級上的粗齒型粗銑盤銑刀是瓦爾特(tè)和SEPC的首個合作成(chéng)果。因為轉子槽粗加(jiā)工加工餘量大,要(yào)求(qiú)良好的(de)排屑(xiè)功能(néng),此外關鍵還不能出(chū)現拉鐵圈、磨痕。300MW的嵌線槽(cáo)槽寬(kuān)38mm,粗銑刀選用(yòng)的切寬(kuān)是36mm,單(dān)邊留1個毫米左右精銑餘量。常規的加工工藝是:第一步盤銑刀粗銑後鳩尾槽粗銑,接著盤銑刀第二、三…刀粗銑,結束後再進行盤銑刀精(jīng)銑,一般都是整槽形一刀到底,然後再進行鳩尾精銑。這其中所使用的粗銑盤銑刀就是瓦爾特牌號為(wéi)WF341-6092000的盤(pán)銑刀,它采用卡口式刀座設計,極(jí)適合用於電機轉子槽粗/精加工,刀體剛性極好,加工效率高,特別(bié)是在精加(jiā)工時,表麵無明顯(xiǎn)刀痕,粗糙度非常好。

改(gǎi)變看得(dé)見

現在看起來一切都很(hěn)順利(lì),但實際上雙方在設計這款(kuǎn)刀具時,也是(shì)一(yī)波三折。

由於轉子槽底比較大,因此刀具加工時受到的阻力比較大,刀盤的(de)抗震性也會差一點。瓦爾特(tè)定製的(de)刀具最(zuì)初被設計成波浪形,效果並不理想(xiǎng),前後實驗了3次:第一次把刀座做了調整,第二(èr)次(cì)是把刀具運回到德國改進,但還有小缺陷,第三次又(yòu)重新訂做了一套新的刀座。但是雙方都有著“不(bú)達目的不罷休的勁頭”,數(shù)次在加工現場商討(tǎo)試驗,最(zuì)終提供(gòng)出幾近完美的解(jiě)決方案。現在瓦爾特刀具在SEPC的應用已經越來越多,隻要有新的產品設計都會在第一時間(jiān)看到瓦爾特資深技術人員的參與。

同時,降本增效也是SEPC選擇刀具的重要條件。比如600MW鳩尾槽由高(gāo)速(sù)鋼刀(dāo)具更換為瓦爾特的刀具後粗糙度由原先的Ra6.3提高至不大於Ra3.2,加工效率由原先使用高速鋼刀具加工每個槽需90分鍾(zhōng),提高到使用硬質合金刀具後隻需30分鍾。雖然刀片消耗成本略(luè)高於(yú)高速鋼刀具方案,但由於加工工時減少,且加工(gōng)進給量由於比原先提高不(bú)少:可以從原來的不足100mm/min提高到240~280mm/min,綜合(hé)計算下來,實際加工(gōng)成本的降低(dī)依然(rán)可(kě)觀。

目前,1000MW水氫冷、600MW水氫冷III型、300MW水氫冷是SEPC訂單最多(duō)的拳頭產品,年產台(tái)份(fèn)數(shù)在25~35台(tái),每年總的產品製造容量穩定在2000~3000萬(wàn)千瓦(wǎ)(3000萬千瓦機組一年發電量可達2400億度)。此外水冷機組也是SEPC另一(yī)項引以為傲的自主開發產品,至今已累積製造的水冷機組台(tái)份數超過650台。目前,SEPC也已經在研發世界660MW最大水冷發電機(jī)組及1200MW等級世界最大二極發電機機組。

隨著中國裝備製造業的發展,未來生產企業對(duì)機床和刀具的要求也越來(lái)越高。金屬切削機床(chuáng)和刀具作為切削(xuē)加工的基(jī)礎工藝裝備,被(bèi)稱為 “孿生(shēng)兄弟”,機床依靠優(yōu)良的“牙齒(chǐ)”才能發揮(huī)最佳作用。可以說刀具性能和質量(liàng)直接影響到整體生產效率的(de)高低、加工質(zhì)量的好壞,以及(jí)生(shēng)產技術水平和經濟效(xiào)益,所以國外企業才有“企業的紅利在刀刃上(shàng)”的說法。SEPC正致力於此。

圖片資料:

圖1. 發電設備中典型關鍵零部件如轉子(zǐ)輪槽以及轉子嵌(qiàn)線鳩(jiū)尾槽,屬於耐熱(rè)高強度合金鋼、不鏽鋼等難加工材(cái)料,切削(xuē)量大、切削負荷重,對數(shù)控刀具的切削性能(néng)有很高的要求(qiú)

圖2. 對1000MW及以上的二級發電機轉子來說,整體靜態撓度大,其本體嵌線槽(cáo)由於槽深深度大,槽壁薄,剛性差,易引起加工變(biàn)形,加工困難

圖3. 典型轉子槽型加工步驟

圖4. 衛潔忠,上海發電機廠工藝處主任工程師

圖5. 應用在300MW等級轉子上的粗齒型粗銑盤銑刀是瓦爾特(tè)和SEPC的首個合作成果

圖6. 現在瓦爾特刀具在SEPC的應用已(yǐ)經越來越多,隻要有新的產品設計,都(dōu)會在第一時(shí)間看到瓦爾特資深技術人員的參(cān)與

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網(wǎng)編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量(liàng)數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據(jù)

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金(jīn)屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據