基(jī)於ABAQUS 的數控車床刀具刀架的有限元分析

2016-12-7 來源:遼寧建築職業學院機(jī)械工程 作者:紀海(hǎi)峰

摘(zhāi) 要:在切削加工中,刀具的剛度、強(qiáng)度以及產生的共振(zhèn)等問題都會影響加工精(jīng)度,是機械機(jī)構設計研究時不可忽視的問題,利用有限元分析軟件ABAQUS 對在粗車時對刀具的剛度和強度進行了靜(jìng)力學分析,對刀具刀架進行了模態分析,得到刀具刀架的(de)前4 階固有頻率(lǜ)和振型,並驗證了刀具和刀架的設計均合理,所(suǒ)使用的研究方法為今後驗證類似模型驗證(zhèng)提供了參考依據。

關鍵詞:數控車床;刀具刀架;ABAQUS;有限元分析

0.引 言(yán)

在車削加(jiā)工中,刀具的剛度和強度(dù)是保證加工精度的重要原因之一,在加(jiā)工過程中工件及刀架係統的變形而產生的低頻振動和因頻率接近車刀的固有頻率而使車刀發(fā)生(shēng)變形的高頻振動均是產生振動的原(yuán)因[1] 。這會使加工精度大大降低,使加工後的工件尺寸產生(shēng)較大誤差,同時也會直接影響車床的穩定性。因此有(yǒu)必(bì)要對(duì)刀具和刀架進行(háng)模態分析,從而加深對其動態特性的進一步了解。

筆者主要以CAK40100 數控車床(chuáng)上的刀具刀架為研究對象,通過使用ABAQUS 軟件對刀(dāo)具刀架進行有(yǒu)限元靜力分析和模態分(fèn)析,對刀具的剛度和強度進(jìn)行分析,同時找出刀具刀架的共振(zhèn)頻率,並通過機床的共振頻(pín)率來對(duì)結果加以驗證。

1.車刀有限元靜力分析

對工(gōng)件加工的過程(chéng)中(zhōng),刀具質量和性能(néng)的優劣對工件的加工精度有著(zhe)十分重要(yào)的影響。這(zhè)樣對刀具的分析則顯得十分必要。接下來就以車刀為例,使ABAQUS 軟件對車刀進行靜力分析和模態分析,獲得車刀受(shòu)力後的參數、固(gù)有頻率和(hé)振型,並對結果進行分析和驗證。

1. 1 車刀(dāo)選擇

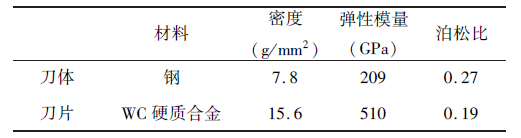

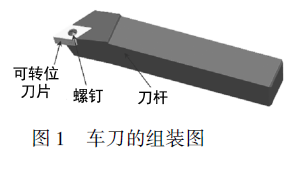

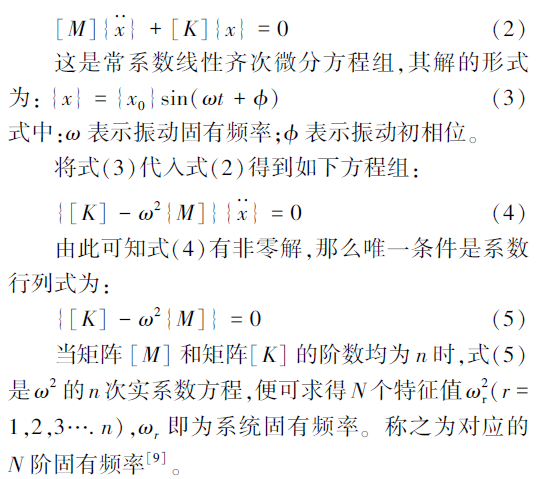

本次選用的數(shù)控車刀為55°的偏刀,其(qí)組(zǔ)成為可轉(zhuǎn)位刀片,刀杆和螺釘,並使用Pro/ E 軟件完成了對刀具的建模,車刀的(de)組裝圖如圖1 所示。該車(chē)刀的主要(yào)物理特性參數如表1 所示,其中刀杆材料為鋼,可轉位(wèi)刀片材料為WC 硬質合金。

表1 可轉位(wèi)車(chē)刀主要(yào)的物理(lǐ)參數(shù)表

1. 2 模型導入

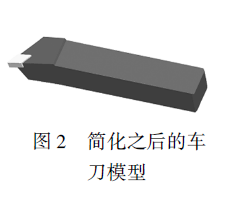

為了避免(miǎn)在模型導(dǎo)入後的網格(gé)劃分階段(duàn)出現問題,需要對車刀模型進行簡化,將其上麵所有的(de)倒圓角(jiǎo)去掉,並且將螺釘部分進行省略,簡化之後的車刀模型如圖2 所示。簡化後將其保存成Parasolid(?. x_t)格式,以備(bèi)後續調用。

1. 3 網格(gé)劃分

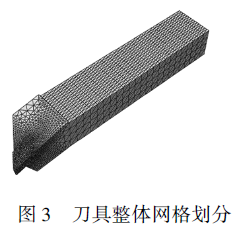

對車刀的網格劃分使用四麵(miàn)體單元來進行劃分。在劃分的過程中,主要受力部分的網格需要對其進行詳細劃分,由於刀尖受力較複(fù)雜且為了今後能夠更好的對其進行分析,所以刀尖部(bù)分的網格劃分需要十分詳細。由於刀杆部分是固定的,受力相對簡單,且考慮到應盡量的節省計算機的資源,所(suǒ)以在(zài)對刀杆部分簡化處理,這樣完成整體網格劃分的刀具如圖3。

1. 4 刀具受力分析

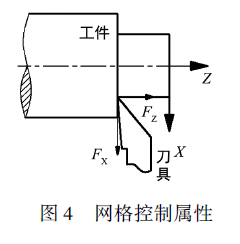

在車削加工工件的過程中,車刀主要受兩種外力:第(dì)一種是在生成切(qiē)屑的過程中,所發生的彈性和及塑性變形對車(chē)刀所產生的抗力,第二種是切屑和工件表麵對(duì)車刀的阻(zǔ)力,它作用在前刀(dāo)麵和後刀(dāo)麵上,但是(shì)對於(yú)尖銳的刀具來說,作用在前刀(dāo)麵的切削力是主要的,作用在後刀麵的力所占的比例很小[3] ,所以在大(dà)切深的時候,可近似的認為前刀(dāo)麵的作用力(lì)約等於切削力。車削時刀具受力分析如圖4 所示[4] 。

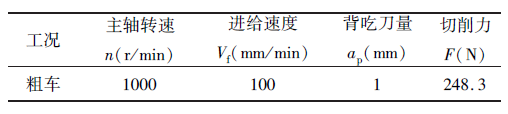

在車削過程中,考(kǎo)慮到低轉速,大切深的情況下是切削力最(zuì)大的極限工況,所(suǒ)以選擇粗車的情況(kuàng)來進(jìn)行分析,粗車(chē)時相關參數如表(biǎo)2。由於模擬(nǐ)的是刀具所受的軸向力最大的極限情況,所以(yǐ)刀具主要受(shòu)軸向力作用,即刀杆固(gù)定,刀尖處主要施加軸向載荷。

表2 粗車(chē)時的各項參數

1. 5 結果分析

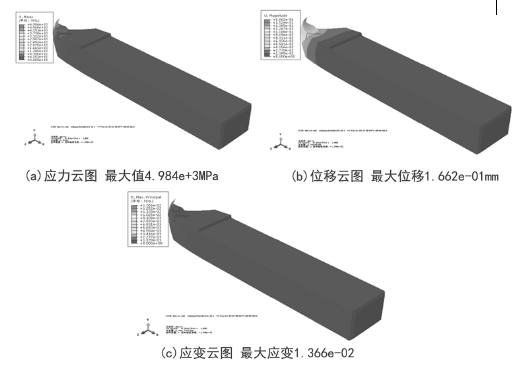

通過ABAQUS 軟件(jiàn)分析可知在粗車(chē)的工況下:粗車的(de)靜態分析刀尖處是應力、應(yīng)變最集中(zhōng)地(dì)地方,同時發生位移也最大,其(qí)最大應力為4. 984e+3 MPa,即4 984 MPa;最大位移量為1. 662e-01 mm,即0.166 2 mm;最大應變1. 366e-02,車刀各項分析結果如圖5 所示。從(cóng)分析(xī)結果可看出(chū),在粗車時最大位移和最大應力均發(fā)生在刀尖(jiān)處,應力值為4 984 MPa,已經非常接近5 460 MPa,但在其允許範圍內。最大位移為0. 166 2 mm,位移量也十分(fèn)微小(xiǎo),而應變為0.013 66,非常(cháng)微小可以忽略不計,所車刀是(shì)合格的。

圖5 車刀(dāo)各項分析結果

通(tōng)過(guò)本次分析可以看到,當粗車時(shí)如果一些參數沒有調整好,很可能會發生刀具破壞即崩刀現象,這與實際的加工情況吻合,所以在進行粗車時進給量不應過大,以避(bì)免出現崩刀現象,從而影響加工。

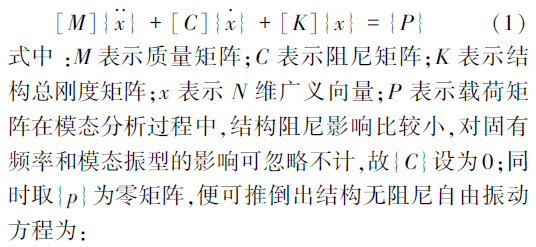

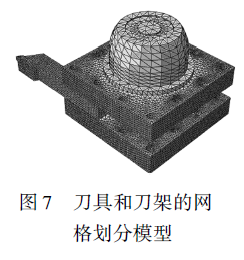

模態(tài)分析理論

假設結構的自(zì)由度為N,則結構的其矩(jǔ)陣形式如(rú)下所示[5-8] :

2.刀具刀架的有限元模態分析

2. 1 刀具刀(dāo)架三維模型的建立

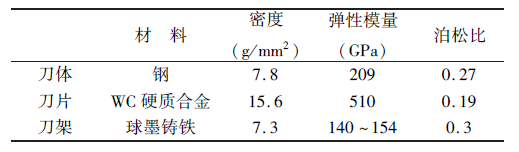

刀具刀架可看做是一個係統的模態(tài)分析,主要任務是(shì)計算其固有頻率和振型,由於(yú)刀具(jù)刀架零件比較複雜(zá),適當的處(chù)理簡化可以(yǐ)減少(shǎo)計算(suàn)機運算資源,因此(cǐ)在(zài)進行(háng)模態(tài)分析前對(duì)刀具(jù)刀架零件模型(xíng)進行了相應的簡化處理,將刀具刀架三維模型導(dǎo)入ABAQUS軟件後生成(chéng)的刀具和刀架模型如圖6 所示。

2. 2 刀具刀架有限元模型的建立

接下來使(shǐ)用ABAQUS 軟件來模擬所建立的刀具刀架模型的模態分析,在屬(shǔ)性中將刀頭、刀杆和刀架的各項物理特性(如密度、彈性模量和泊鬆比等)如表3 所列,並參數輸入到(dào)屬性裏。

表(biǎo)3 刀具刀架主要(yào)的物理參數表

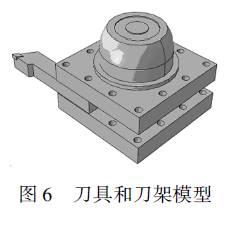

對刀具刀架的(de)三維模型進行網格劃分,選用四麵體單元來對主軸進(jìn)行(háng)網格劃分,在進行網格劃分的過程中,一些(xiē)關鍵的地方需要(yào)進行更加(jiā)細(xì)致的網格劃分,這樣才能將分析的結(jié)果與真實加工的情況更加貼切。在加工過程中,刀具的(de)刀尖部分受力是最主要的,所以需要更加詳細的來進行劃分,刀架頂部的屬於非(fēi)受力和(hé)變形區域,所以網(wǎng)格可(kě)劃分密度較低,劃分完畢的刀具和刀架的網格劃分模型如圖7 所(suǒ)示。

3.刀具刀架的有限元模(mó)態分析

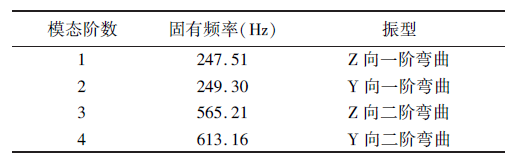

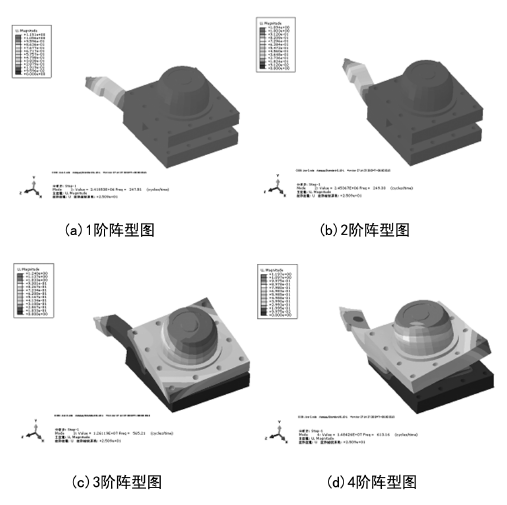

對刀具刀架進(jìn)行模態分析,為了與實際的加工工況相一致,在對(duì)其進行受力分析的過程中,在刀架的底部施加邊界條件,對其進行約束,以模擬真實加工中(zhōng)的載荷情況。分析完畢(bì)後,取前4 階結果,如表4。經過分(fèn)析計算後,所得前4 階的振型圖如圖8。

表4 刀具刀架分析結果

通過對以上的頻率進行分析,在第1 階和第2階,刀具的獨立振動較大,從第3 階開始刀具(jù)和刀架均發生比較大的振動,所以在對(duì)其進行模態分析的時候,首先(xiān)分析較低階的模態。已知轉速與頻率的關係為:n =60 f,式中(zhōng),n 為轉速,f 為頻率。處於對(duì)安全性(xìng)能考慮,要求刀具和刀架的最高(gāo)轉速應低於1 階(jiē)臨界轉速的75%。從表4 中可得,其1 階的臨界轉速的75%為(wéi)60×247. 51×0. 75 =11 137. 95 r/ min,而本車床最高轉速為2 500 r/ min,遠遠低於1 階的臨界轉速,說(shuō)明刀具刀(dāo)架(jià)的設計也是合理(lǐ)的,並(bìng)能夠避開共振區,保證加工精度。

圖8 前4 階各階的陣型圖

4.結論

介紹了使用ABAQUS 軟件對刀具進行靜力分析,通過刀具的應力、應變和位移雲圖的分析對其剛度和強度進行了驗證,同時又對刀具刀架進行了模態分析,計算了刀具刀架的固有頻率和振型, 並通過對固有頻率和振(zhèn)型的分析, 得到了刀架(jià)係統在切(qiē)削過程中容易發生共(gòng)振的頻率範圍,同時(shí)也驗證了原有的刀(dāo)具刀架設計的合理性,為(wéi)今後進一步(bù)的動力學研究提供了依據。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金(jīn)屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數(shù)據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源(yuán)汽車(chē)銷量情況

- 2024年8月 新能源汽(qì)車產量數(shù)據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據

博文選萃

| 更多