提(tí)升器殼體深孔加工崩刀(dāo)問題的分析

2019-8-14 來源: 中(zhōng)國一拖集團(tuán)有限公司 作者:郭啟資,張新風,薑 燕,蔡魯鋒,等

摘要: 通過對影響提(tí)升器殼體深孔加工崩(bēng)刀問題因素的分析,提出了薄壁殼體類零件深孔加工方法及加工(gōng)時應注意事項。

關鍵詞: 殼體加工; 深孔加工; 提升器

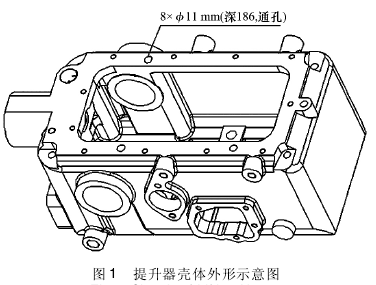

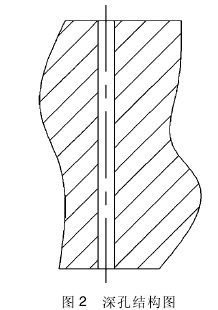

在加工拖拉機用液壓提升器殼(ké)體時,遇到一種(zhǒng)深孔加工難題。提升器殼體如圖 1 所示,材質為HT250,硬度要求 170 ~ 241HB。其結構為薄壁殼(ké)體,在(zài)殼體垂直壁麵上有 8 個 11 深孔。深孔( 見圖 2) 貫穿整個殼體,通過螺(luó)栓與拖拉機後橋(qiáo)殼體連接,固定提升器總成。

提升器(qì)工作時同時承受螺栓預緊力及剪(jiǎn)切力,因(yīn)此,對其(qí)位置度要求相對較高。在早期機械加工(gōng)能力相對落(luò)後的情況(kuàng)下,我國將鑽孔深度與鑽頭直徑比值大於 5 的定義為深孔加工。隨著加工技術的不斷提(tí)升,把鑽孔深度與鑽頭直徑比值大於 10 的定義為深孔加工。

本提升器殼體加工難點在於 8 個 11 貫穿深孔的加工,鑽孔深度與鑽頭直徑比值(zhí)達到 17,加工(gōng)難(nán)度較大(dà)。

1 、加(jiā)工方案

深(shēn)孔(kǒng)加工(gōng)一直是機械加工的一個難點,由於(yú)長徑比較大,加工過程中存在刀具剛性差、排屑困難、冷卻(què)困難等問題,對加工效率和孔的加工質量有(yǒu)較大的影響。結合(hé)現有(yǒu)生(shēng)產條(tiáo)件和提升器殼體深孔結構特點,采用的加工方案是: 對深孔加工進行有效分解,將(jiāng)深(shēn)孔加工分(fèn)成兩道工序,分別從殼體底麵和頂(dǐng)麵兩端對鑽。

本方案避免了加工中剛性差、易引偏的問題。需要解決的重點問題是(shì): 如何保證兩(liǎng)端加工時的同軸度問題,深孔同軸度通過(guò)定位夾具和加工中心精度保證。

2 、加(jiā)工方法

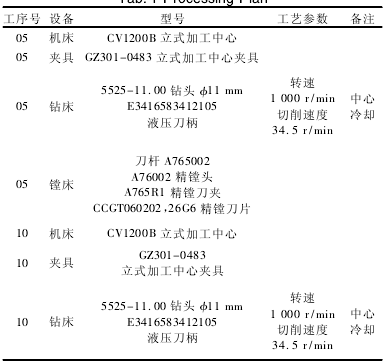

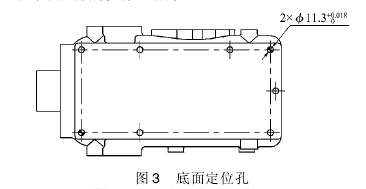

采用的加工方案(àn)如表 1 所示。

表(biǎo) 1 加工工藝方案(àn)

5 序中 8 個 11 mm 鑽孔深度為 95 mm,采用11 mm 的(de)中(zhōng)心冷卻鑽頭,轉速(sù) 1 000 r / min,切削(xuē)速度 34. 5 r/min,精鏜對角兩個孔作為 10 序定位(wèi)銷孔( 見圖 3)

。為保證 10 序 8 個 11 mm 孔能夠準確地與前道工序對接,采用一麵兩銷定位,利(lì)用 5 序精鏜出來(lái)的 2 個 11 mm 孔(kǒng)為定位銷孔,複製(zhì) 5 序的加工刀具和切削參數,鑽深(shēn)

95 mm 至通(tōng)。

3 、加工調試(shì)中崩刀

此方案的加工精度主(zhǔ)要靠設備及夾具精度來保證,在此(cǐ)基礎上兩次加工,隻要(yào)中心重合即可實現完美對接。在實際調試過程中,加工 10 序(xù)與 5 序孔(kǒng)對接時,出現鑽頭斷裂損壞的情況,如圖 4 所示。

4 、崩(bēng)刀問題(tí)的分析

4. 1 定位問題

首先分析夾具對加工精度的影(yǐng)響(xiǎng)。對 5 序定(dìng)位孔的尺寸精度和位置精度(dù)以及 10 序定位(wèi)銷的(de)設計及製(zhì)造精度進行了檢測及計算,均在設(shè)計要求內。排除了夾具兩次定位不同(tóng)心的問題。

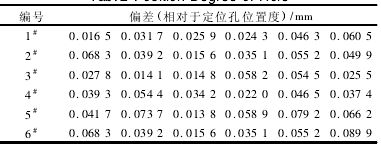

4. 2 裝夾問題

加工中可能有鐵屑或其他雜質依附在夾具(jù)表(biǎo)麵(miàn)從而使零(líng)件裝夾不到位。利用(yòng)三坐標,測試了 6 件產品,測試(shì)的內容為 5 序加工後的其餘 6個直徑11 mm孔相對定位孔的位置度,測量(liàng)結果如表 2 所(suǒ)示。

表 2 孔位置度

從以上數據可以看出,CV1200B 立式加(jiā)工中心對於位置度的保證精度(dù)相對較高,排除了(le)機床、刀具、夾具的影響因素。

4. 3 毛坯材質及硬度

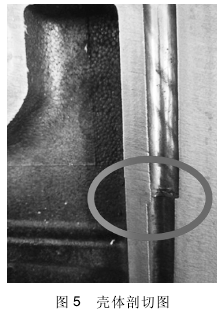

為了進一步查找問題,用線切割將提升器殼體崩刀孔進行剖解。剖解發(fā)現,5 序、10 序(xù)對接的部位有台階,具體(tǐ)形態如圖 5 所示(shì)。

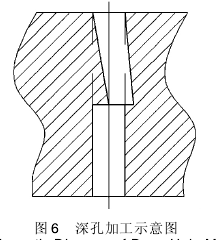

對孔進行精測後發現,實際尺寸如圖 6 所示,即10 序鑽孔(kǒng)時的定位是(shì)精確的(de)。由(yóu)剖切麵的刀具印(yìn)痕可以看出加工過(guò)程中鑽頭出現了明顯偏移,造成鑽頭偏移的原因是鑽頭在加工時受(shòu)到了外力。

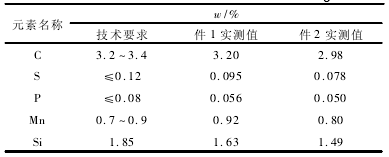

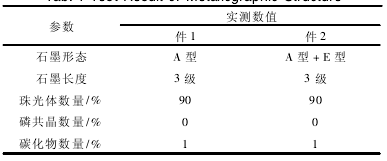

提升器殼體結構特(tè)點為薄壁箱體類零件,兩工序對接(jiē)的部位如(rú)果存在砂眼、疏鬆、硬點等缺陷(xiàn),則會造成鑽頭在加(jiā)工時因受力不均勻而發生偏移。對鑽(zuàn)頭崩壞部位進行線切割取樣,以(yǐ)及化學成(chéng)分和金相(xiàng)檢驗,檢驗結果如表 3 ~ 表 4 所示。

表 3 零件化學成分檢驗結果

表 4 金相組織檢驗結果

由以上(shàng)化(huà)驗結果看出,無論是化學成分還是金相組織均在要求範圍(wéi)內,將毛坯鑄造缺陷(xiàn)及熱處理缺陷予以排除。

4. 4 加工方法

對以(yǐ)上可能引起崩刀問(wèn)題的各因素進行分析排除後,崩刀問題依然發生,因此還要對加工工藝參(cān)數和(hé)加工過程進行排查。由加工工藝可知,5 序鑽孔時每次鑽深 20 mm,10 序同樣每次鑽深 20 mm。上麵已經排除了對接處(chù)化學成分及金相的影響,唯一不同的地方就(jiù)是對接時(shí)有鐵屑不均勻地堆積在出口處,影響了鑽頭的受力。

為了改善切削條件,及(jí)時把鑽頭附(fù)著的鐵屑(xiè)排除孔外,並將鑽頭每次鑽深由 20 mm 更改為 8 mm。最終通過試加工和批量生產,鑽頭崩壞問題才得到解決。

5 、結論

以上分析可知,在加工殼體類零件貫通深孔時,如果采用兩端(duān)對鑽方案,對接處鑽頭容易發生偏移。發生偏移的因(yīn)素往往涉(shè)及零件定(dìng)位、零件裝夾(jiá)、材質及硬度、工藝方法和工藝參數等。因此,深孔加工應注意以下幾點:

1) 工件定位準確。

2) 工裝夾具安裝正確。

3) 毛坯無疏鬆、氣孔、砂眼、硬點等缺陷。

4) 控製定位(wèi)銷孔尺寸、位(wèi)置精度和定位銷(xiāo)精度。

5) 加工(gōng)鑽頭要求中心冷卻。

6) 二次鑽孔時鑽頭轉速和切(qiē)削速度精準控製。

7) 嚴格控製鑽頭的每(měi)次鑽深(shēn)。

8) 及時將(jiāng)鐵屑排(pái)除孔外。

投稿箱(xiāng):

如果您有機(jī)床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本(běn)網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本(běn)網(wǎng)編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業(yè)數(shù)據

| 更(gèng)多

- 2024年11月 金(jīn)屬切削(xuē)機床產量數據

- 2024年(nián)11月 分地區金屬(shǔ)切(qiē)削機(jī)床產量(liàng)數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月(yuè) 基(jī)本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能(néng)源汽車(chē)產量數據

- 2024年(nián)11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據(jù)

- 2028年8月 基本型(xíng)乘用車(轎(jiào)車)產量數(shù)據

博文(wén)選萃

| 更多

- 機械加工過程圖示

- 判斷一台加(jiā)工中(zhōng)心精度的幾種辦法(fǎ)

- 中走絲(sī)線切割機床的發展趨勢

- 國產數控係統和數控機床何去何(hé)從?

- 中國的技(jì)術(shù)工人(rén)都去哪(nǎ)裏了?

- 機械老(lǎo)板做了十多年,為何還是小作(zuò)坊?

- 機械行業最(zuì)新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能(néng)時代,少談點智造,多談點製造

- 現實麵前,國人沉默。製造業(yè)的(de)騰飛(fēi),要從機床

- 一文搞懂數控車床(chuáng)加(jiā)工刀具補償功能

- 車床(chuáng)鑽孔攻螺紋加工方法及(jí)工(gōng)裝設計

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別