基於PLC的台式鑽床的自動化控製係統研究

2019-3-4 來源:陝(shǎn)西工業職業技術學院 作者:司昌練,羅 梅

摘 要:為(wéi)滿足機床加工需求和提高加工效率,將傳統台式鑽床加工方式進行改造,設計了一種基於 PLC 自動化控製的鑽床加工係統。以PLC作(zuò)為控製器,換向電磁閥、伺服電機、液壓缸為驅動設備的控製方法,重點講解了(le)液壓回路、控製係統的硬件組(zǔ)成、電控原理以及PID參數對控製電機影響。最後,成功連接整個控製係統回(huí)路,並進行鑽床調(diào)試和實驗。實驗數據表明:該鑽床自動化(huà)加工控製係統設計合理,能夠達到實際加工要求。

關鍵詞:台式鑽床;控製係統(tǒng);液壓回路 PLC

引言

隨著經濟的(de)不斷發展、智能製造技術不斷完善,對工件加工精度提高了(le)要求,特別是機床和鑽床加工。因此,自動化加(jiā)工係統進一(yī)步(bù)提高和改善,對工件加工具有(yǒu)重要的意義。

目前,在傳統製造行業中,傳統鑽床加工存在(zài)了很(hěn)多不足之處急待解決:第一,傳統鑽床加工過程中自動化不足,麵對(duì)大批(pī)量產品需要加工時,加工速度很低(dī);第二,麵(miàn)對極其惡(è)劣的加工環境下,工人加工效率低;第三,自動化程度低,直接影響到零件加工精度低(dī)下,增加了生產成本等[1]。因此,對自動化加工係統的研究是我們當前主要(yào)任務,國內外也有很多專家取得了突破。例如:夏長富[2]研究的西門(mén)子 S7-200 PLC 的氣動控製搖臂鑽床,闡述了其工作原理,設計出電氣原理圖;鄧昌奇[3]對數控鑽床的自動化控製係(xì)統進行了設計與應用,對鑽床裝置結構和控製係統進行了優化,實驗數據也能很好地驗證其檢測(cè)效果;許家忠、王(wáng)東野[4]等研究(jiū)了一種基於(yú)嵌入式控製(zhì)器的數控鑽床控製係統,采(cǎi)用了VC軟件對控製係統的上位機界麵進行了編寫,並且采取了(le)一種(zhǒng)新的算法SA對加工路徑進行了(le)優化設(shè)計;國外也有相(xiàng)關研究(jiū),日本鑽床(chuáng)研究院[5]設計了一款主軸(zhóu)自動(dòng)化控製係統,實現了多軸控製、主軸進給速度控製,提高了主軸轉速和進給速(sù)度。

本文設計(jì)的自動化台式(shì)鑽床加工控製係(xì)統主(zhǔ)要是建立在傳統鑽床加工基礎(chǔ)之上,進行了一些改進。電機與主軸(zhóu)之(zhī)間是通過皮(pí)帶進行(háng)傳動,電機轉動帶動主軸旋轉;而鑽床 Z 向垂(chuí)直進給運動主要是通過液壓缸進行傳動。控製係統的改進(jìn)創新(xīn)點在於:①係(xì)統控製電機采(cǎi)用伺服(fú)電(diàn)機,可以精度控製進給位置(zhì)和速度;②控製(zhì)過程中主要采(cǎi)用PID算法進行閉環(huán)控製。

1 、台式鑽床平台的搭(dā)建及(jí)係統控製要求

1.1 鑽床結構組成

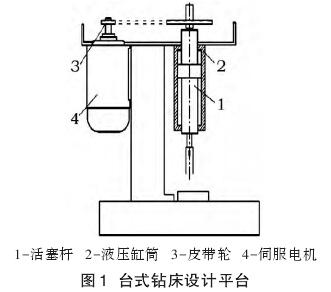

如圖1所(suǒ)示,是設(shè)計的一款台式鑽床模型圖。其主(zhǔ)要(yào)組成結構有:活塞杆、液壓缸筒、皮帶輪、伺服電機等等。電機與主軸之間是通(tōng)過皮帶進行傳動,電機轉(zhuǎn)動帶動主軸旋轉;而鑽床 Z 向垂直進給運動主要是通過液壓缸進行傳動。

1.2 係統控製要求

將待加工的工件放(fàng)到台式鑽床工(gōng)作台上,調整X、Y(即前後、左(zuǒ)右)方向的方向輪,待工件位(wèi)於鑽頭(tóu)垂直正下(xià)方時,啟動電機開關,使得(dé)主軸開始轉動(dòng),然後按下液壓泵電機開關,啟動液壓泵電機,最後(hòu)按下進給運動開關,使(shǐ)得鑽床開始對工件進(jìn)行加工處理(lǐ)。台式鑽床加工工(gōng)件具體工步(bù)順序要求如下:加工工步要求:

(1)工(gōng)作台X、Y方向(xiàng)水平移動情況:X方向移動是靠導滾珠(zhū)絲杠完成的,Y方向移動也是靠滾(gǔn)珠絲杠(gàng)完成(chéng)的,兩者都是由手動操作方向輪來精確調節工件的具體位置。

(2)變(biàn)頻調速[5-6]:控製過程中采用變頻器進行調(diào)速,提供準確的(de)速度控製,便於控製鑽(zuàn)床快進、工進、快退。

(3)工件整(zhěng)個加工(gōng)過程(chéng)可以分兩種方式來完成:

①自動循環加工:按下啟動按鈕,鑽床按照事先設定的控製程序連續完成對工件加工(gōng),直到按下停止(zhǐ)按鈕,否則加工工作一直(zhí)進行;

②手動操作:在設計過程中,鑽床(chuáng)啟動、停(tíng)止、主軸快進、工進、快退等 5 個動作步設置(zhì) 5個按鈕分(fèn)別控(kòng)製鑽床每一步工序。

(4)當按下鑽床啟動(dòng)按鈕後,鑽床主軸快進、工進、快退等工序過程必須設置行程開關,且每個動作相互之(zhī)間必須有互鎖作用。

(5)在(zài)加工過程中,控製活塞缸運動的液壓缸密封性良好。

2 、液壓(yā)回路設計

2.1 液壓回路基路本組成(chéng)

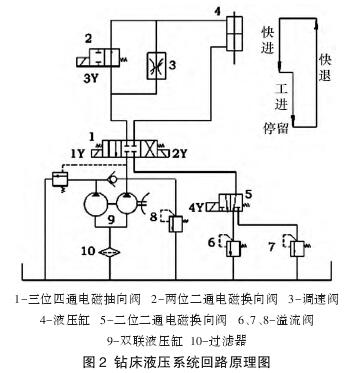

液壓回路基本組成部(bù)分包括五大部分:液壓裝置、介質、執行(háng)元件、控製元件、輔助部分[6]。本文設計的台式鑽床活塞杆機構由液壓缸筒控製,其係統控製原理圖如(rú)圖2所示。

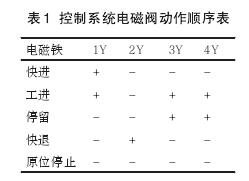

鑽床係統控製原理圖分為兩部分:第一部分(fèn)(圖 1所示)伺服(fú)電機4、控製皮帶輪3,從而帶動主軸轉動;第(dì)二部分(圖2所示),當工件到(dào)達指定加工位置時,三位四通電磁換(huàn)向閥1左側1Y得電,液壓油快速進入,實現主軸快進工序;快進結束後,三位四通電(diàn)磁換向(xiàng)閥1Y、二位二(èr)通電磁(cí)換向閥3Y、以及兩位三通電(diàn)磁換向閥(fá)4Y同時得電,此時(shí)主軸進入工進;當加(jiā)工(gōng)完成後,三位四通電磁換向閥(fá) 2Y 得電,二位二通電磁換向閥 3Y、以及兩位三通(tōng)電(diàn)磁換向閥 4Y 失電,此時主軸進入快退狀態。整(zhěng)個加工過程液壓控製回路電磁鐵動作順序如表1所示。

2.2 液壓元件選型‘

本文設(shè)計台式鑽床(chuáng)控製係統中(zhōng)主要相關元器件型(xíng)號如(rú)表2所(suǒ)示。

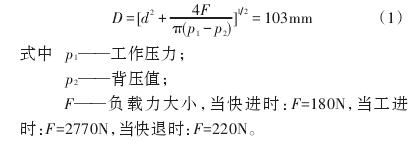

2.3 液壓缸內部直徑計算

根據(jù)實際加工過程中負載大小(xiǎo)p1=4MPa,在(zài)主軸進行工進(jìn)過程中,為了防止在工進結束後(hòu)繼續前進,特此在回油路中增加背壓閥,且壓力值 p1=0.9MPa,活塞杆(gǎn)直徑d

=100mm。根據(jù)公(gōng)式可得液壓缸直徑為:

3 、台式鑽床電控係統設計

3.1 係統硬件組成(chéng)

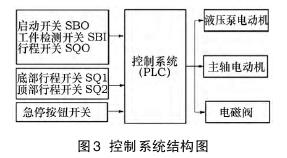

基於PLC的台式(shì)鑽床控製係統(tǒng)的基本組(zǔ)成結構包括(kuò)主控器 PLC以及外部輸入輸出設備。設計過程中主控製器采用三菱PLC,它包括電源、I/O、存儲器以及通訊端口;輸入設備包括傳感器、控製按鈕、行程開關(guān);輸出設備(bèi)主要包括換向電(diàn)磁(cí)閥、電動機、繼電器以及負載(例如報警燈,鳴笛等[8])。控製(zhì)係統基(jī)本組成結構如圖3。

3.2 電機控製原(yuán)理

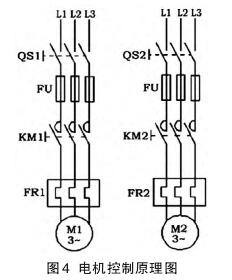

如(rú)圖 4 所示,是(shì)控製鑽床主軸電機 M1H 和控製液壓泵電機 M2 原理圖。其中 QS1 和 QS2 表示(shì)控(kòng)製電路中的斷路開關;FU表示熔(róng)斷器;接觸器KM1、KM2為接觸器開關,主要受 PLC 中 KM1、KM2 線圈(quān)控製,當線圈得電時,接觸器開關閉合(hé),相反接觸器開關斷開;熱繼電器FR1、FR2主要(yào)是起到保護(hù)電機的作用。

3.3 伺服電機

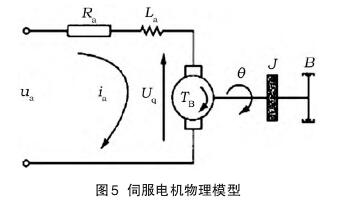

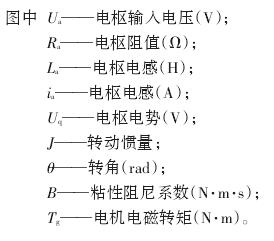

PID控製(zhì)在自動化加工台式(shì)鑽(zuàn)床控製係統中,主軸的轉速受伺(sì)服電機 M1 控製,加工過程中,主軸(zhóu)轉速的穩定性至關重要,直接影響到工件加工精(jīng)度。因此電機伺服(fú)控製對主軸的轉速具有重要的意義。如圖5所示,為電機的物理模型。

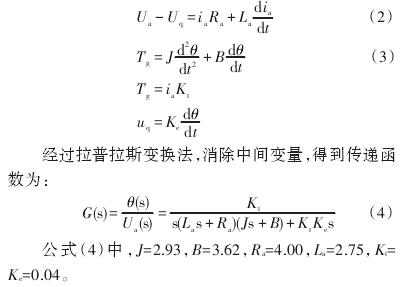

根據牛頓第二定律及基爾霍夫定律[8],對圖5 示意列出方程組:

3.4 係統PLC編程(chéng)

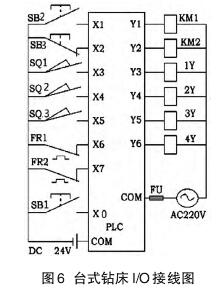

台式鑽床自動化加(jiā)工(gōng)控製係統主要有兩種(zhǒng)控製方式:手動開關控製和觸摸屏控製。主控器三菱(líng) PLC 上(shàng)的 I/O 口作為(wéi)輸入、輸出,控製著整個(gè)鑽床動作。

①在手動控製情況下,通過(guò)開關來控製鑽床啟動和停止,方便手動調試和檢(jiǎn)修;

②在觸摸屏控製方式下,有(yǒu)單(dān)周期和自(zì)動循環選擇,通過點擊觸摸屏軟(ruǎn)開關向觸摸屏輔助繼(jì)電器發出命令,從而控製輸出線(xiàn)圈通斷;其中(zhōng) X0急停命令,X1 為啟動命令,X2

、X3、X4、X5 為相應(yīng)的(de)檢測信(xìn)號。經(jīng)上述分析,列出(chū)控製係統plc的I/O分配如表(biǎo)3所示。

其中,開SB1控製鑽床急停,SB2控(kòng)製鑽床啟動,SQ1、SQ2、SQ3別表示主軸快進、工進、快退等限位開關,具體如圖(tú)6所示。

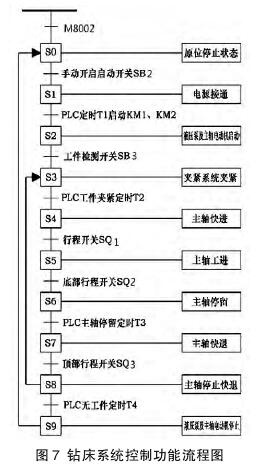

3.5 係統控(kòng)製流程分析

如圖 7 所示,鑽床自動化加工控製功能(néng)流程(chéng)圖,包括了主軸電機啟動、液壓泵點擊啟動、快速進給運(yùn)動、工進運動(dòng)、主軸停留、主軸快退、主軸停止等[5]。具體每一步工(gōng)序分析如下:

(1)電機啟動:當初是脈衝 M8002 作用(yòng)時(shí),係(xì)統處原始狀態,當給PLC命令時,KM1、KM2線圈得電,此時定時器 T1 定時,時間到(dào)時接觸器開關 KM1、KM2 閉合,主(zhǔ)軸電機和液壓泵電機主控線路接通,電(diàn)機瞬間啟動;

(2)快進工序:當檢測到工件時,按(àn)下檢測工件按鈕 SB3,此時工件被加緊,夾緊後定時器 T2 定(dìng)時,到達定時時間時,PLC發出命令,主軸快(kuài)進;

(3)工進(jìn)工(gōng)序:當(dāng)主軸在(zài)快進的過程中壓下行程開關SQ1時,此時PLC發(fā)出(chū)命令,主軸處於工進狀態;

(4)停留工序:當主軸在工進的(de)過程(chéng)中壓下行程開關SQ2時,此時PLC發出命令,主軸(zhóu)處(chù)於暫(zàn)停狀態;

(5)快退工序:當主(zhǔ)軸(zhóu)暫停狀態時,定時器 T3開始計時,到達指定(dìng)時間後,主軸開始快退,定(dìng)時器T4開始計時,到達指定時間後,主軸停止(zhǐ)。

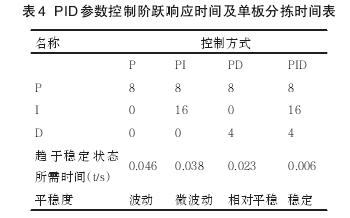

4 、樣機實(shí)驗

自動化台式鑽床(chuáng)控製係統(tǒng)監控(kòng)建立在工業組(zǔ)態基礎上,設計中我們采用MCGS的TPC1162Hi觸摸屏作為本次(cì)試驗的監控設備,在(zài)MCGS中建立搬運機(jī)械手變量和PLC變量得到(dào)控製界麵見圖(tú)8,並且將兩者變量相互建立關係,將整個控製(zhì)係統(tǒng)線路連接之(zhī)後,設置電(diàn)機驅動器不同的 PID 參(cān)數(表(biǎo) 4),通過操作(zuò)上(shàng)位機,最終測試出在(zài)不同(tóng)PID參數下機械運行狀態平穩程度,以(yǐ)及達到(dào)平穩(wěn)狀態所需要的時間(見表 4)。而且利用 Matlab仿(fǎng)真實際樣機實驗得出電機(jī)趨於穩定運行狀態的最優參數,且Matlab仿(fǎng)真(zhēn)[10]PID控製階躍響時間與實際樣機(jī)測試基本吻合,證明我們本次設計結果的合理性。

5 、結論

本(běn)文以傳統鑽床為基礎,對鑽床控製係統進行設計和改進。介紹了液壓傳動和(hé)電控技術在台式鑽(zuàn)床中的應(yīng)用,給出了鑽床結構圖、液壓回路、電機控製、以及PLC 的 I/O 分配(pèi)。通過(guò)控製電(diàn)機且不斷調節 PID 參數,實現控製(zhì)進給速度;最後組態(tài)王軟件建(jiàn)立人機交互按界麵,使得(dé)控製更加(jiā)清晰、簡單。該鑽(zuàn)床自動化改造不僅保留(liú)了原鑽床基本結(jié)構和工作性能,而且是對機械(xiè)、電子技術的綜(zōng)合應用,實現了自動化加工。

投稿箱:

如(rú)果您有(yǒu)機床行業、企業相關新聞(wén)稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有(yǒu)機床行業、企業相關新聞(wén)稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息