發動機(jī)深孔加工(gōng)技術

2019-6-3 來源(yuán):轉(zhuǎn)載 作者:-

深孔加工向來是金屬切削加工難點,采(cǎi)用傳統工藝會(huì)造成槍(qiāng)鑽崩刃、折斷等問題。通過改進(jìn)槍鑽結構(gòu)形(xíng)式——可轉(zhuǎn)位刀片+帶導條式高強度刀杆,采用帶斷屑(xiè)槽刀片,使得排屑更順暢,徹底解決折斷及崩刃類(lèi)異常,提升加工質量。

近年,我國東部(bù)某廠自主研發了一款油耗低、動力強、可靠性高的重型柴油機,深得用戶(hù)青睞,其氣缸體上有諸多用於冷卻水道或潤(rùn)滑油道的深孔需要加工,其中底麵φ26mm×275mm就是(shì)其中之一。為提升設備利用率(lǜ),減少投資成本(běn),在設計方(fāng)案時放(fàng)棄了傳統的專用機床方(fāng)案,而采用德國進(jìn)口GROB(格勞博)高速(sù)加工中心加(jiā)工,但經常會出現可修(xiū)磨槍鑽壽命低、斷刀(dāo)率高等問題。

1. 加(jiā)工(gōng)條件

加工設備:德國GROB G700加工中心

槍(qiāng)鑽:單刃焊接槍鑽φ26mm×546mm

刀柄:GUHRING HSK100-A側固鎖緊

切削液(yè):FUCHS水溶性乳化液ECOCOOL 68CF2W,乳化液濃度:8-10%

內冷流量壓(yā)力:75L/min,4MPa

切削參數:底麵(miàn)油孔,孔直徑26mm,孔深275mm,轉速(sù)1041r/min,線(xiàn)速度85m/min,進給量240mm/min,每齒進給量0.23mm

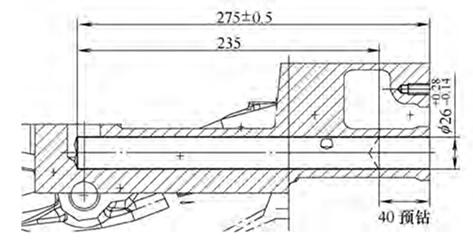

工藝要求如圖1所示。

圖1 底麵深油孔加工工藝要求(qiú)

2. 實際使用中存在的問題

該生產線投入使用後,為保證此類深孔加工質量穩(wěn)定性,槍鑽刀具為德國生產。但在實際(jì)使用中經常出現崩刃(rèn)和(hé)斷刀(見圖(tú)2)等問題(tí),造成刀具損耗和零(líng)件報廢。

圖2 槍鑽斷刀

統計該工序近半(bàn)年時間內刀具使(shǐ)用情況得知:累計使用該槍鑽230次,其中斷刀(dāo)15次(cì),斷(duàn)刀率達到6.4%,刀具異常(cháng)損耗達數萬元。此外,為了減少發動機自重,缸(gāng)體采(cǎi)用精密薄壁鑄造工藝(yì),實測該深油孔加工完後(hòu)其厚度不足5mm,故在斷刀發生後,由(yóu)於鐵屑和硬質合金刀頭(tóu)擠壓,很容易造成孔壁破壞,從而造成整個氣缸(gāng)體報廢,近半年造成工廢6件。

3. 原(yuán)因分析

通過組織技(jì)術人員分析(xī)排查刀具壽(shòu)命情況和異常斷刀狀態,同時通過機床自帶(dài)的主軸監控係(xì)統,分析其(qí)加工過(guò)程(chéng)情況,進(jìn)一步分析排查該深油孔加工斷刀原因,主要為(wéi):

(1)槍鑽刃口磨損嚴重。通過對換下的槍鑽進行(háng)觀(guān)察,發現槍鑽主切削刃、側刃和後刀麵磨損情況比較嚴重,軸向磨損量超過2mm,增大了槍鑽鑽削過程中的切削阻力,增加斷刀風險。

槍鑽刀頭磨損嚴重,與槍鑽沒有塗(tú)層有很大關係,缺少塗層對刀頭硬質合金基體隔熱和潤滑保護,其磨損會(huì)急劇加快。而槍鑽由於刀頭和槍身需要焊接,加之(zhī)兩種材(cái)料高溫變形量不同,決定(dìng)了其無(wú)法在(zài)精磨後實施塗層工藝。

(2)排屑不暢。在對機床設(shè)備監控係統數據進行分析排查時發現,按照刀具布置圖要求機床內冷流量/壓力(lì):75L/min、4MPa,但近半年出現多達20次以上的內冷高壓報警(jǐng),伴隨該報警信息之(zhī)後就會出現主軸負載報警以及斷刀的發生。

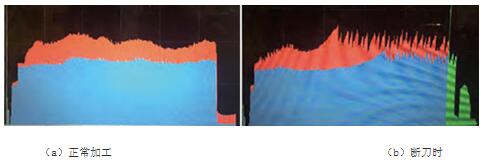

之後,進一步對機床主(zhǔ)軸負載曲線分析,並比較正(zhèng)常(cháng)加工和斷刀件的負載監控曲(qǔ)線後發現(見圖3),正常加工的工作主軸負載新刀的上(shàng)下波動範圍35-55%,整個加工過程是一個線性均勻(yún)變化曲線,前(qián)後兩個工件間(jiān)的波動幅度小於5%;而斷刀件負載(zǎi)監控圖(tú)形,則會在內冷堵塞的時候不斷升高,一般達到70%時,槍鑽刀頭焊接部位會扭斷,該過程中其負載上下波動範圍在45-70%,幅度達到25%;斷刀工(gōng)件孔內的大量鐵屑也證(zhèng)實,排屑不暢,存在鐵屑堵塞現象是(shì)該槍鑽斷刀的主要原因之一。

圖3 主軸負載監控圖(tú)形

4.優化改(gǎi)進方案(àn)

針對上(shàng)述排查,刃口沒有塗層保護、加工過程中存在(zài)堵屑問題是兩個主要原因,確定(dìng)後續(xù)改(gǎi)進優化方向和(hé)措施:

(1)提升排屑性能。通過增大(dà)內冷壓力或流量方式,提升排屑(xiè)性能。

(2)增加(jiā)刀具耐(nài)磨性。在刀具材質不能改善的情況下,實施(shī)塗層工藝。

(3)加強刀杆強度(dù)。采用強度等級更(gèng)高的刀杆,提高槍鑽剛性,防止加工時刀杆斷裂。

(4)改善斷屑(xiè)效果。優化切削刃口(kǒu)形式,改變鐵屑形狀,使其更利(lì)於(yú)排屑(xiè)。

其中提升排(pái)屑性能(néng)方案,若提升內冷(lěng)壓力至6MPa,需(xū)要更換螺杆泵,成本較高,故考(kǎo)慮通過改善刀具結(jié)構來提升排(pái)屑(xiè)效果。

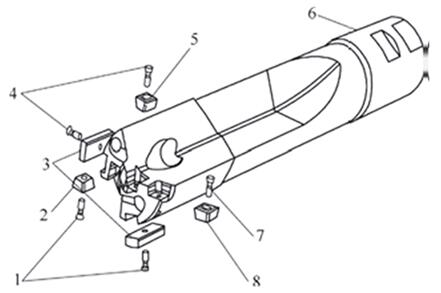

在和德國技術專家討論後,結合其實際應用案例,決定采用可轉位刀片+帶導條機夾式刀杆的刀具(jù)方案來進行刀具(jù)優化(huà),具體結構如圖(tú)4所示。

圖4 1、4、7-螺釘 2、5、8-轉(zhuǎn)位刀(dāo)片 3-導條 6-刀杆

5.刀具試驗過程

在試驗刀具完成到位後,立即組織刀(dāo)具試驗,在第一次按照(zhào)原參數和(hé)壽命試驗,正常達到原(yuán)強製換刀壽命後,為(wéi)進一步挖掘刀(dāo)具潛力,嚐試開展極(jí)限壽命(mìng)試驗,從試驗結果來看(kàn),刀具壽命有一定程度提升。

新轉位刀具特點如下:

(1)刀杆采用高強度合金鋼代替普通鋼管精製而(ér)成,強度提升50%,刀杆成為可反複使用的(de)耐用(yòng)品。

(2)采用兩段30mm磨製高精度硬質合金導條,保持加工(gōng)過程中刀具支撐和平衡,利用導條自導向後續加工,保證深孔具有較好的孔徑和直線(xiàn)度。

(3)采用3片帶有複合TiAlN塗層、斷屑槽可轉位刀片組成主切削刃,耐磨性更好,錯齒(chǐ)式布置,將26mm內鐵屑分(fèn)為6段,相比原槍鑽的4段,鐵(tiě)屑更(gèng)短,加(jiā)之刀片前(qián)有壓製斷屑槽,更有利於排屑。

具(jù)體刀(dāo)具及切削部位如圖5所示。

圖5 優化(huà)後轉位刀具及切削(xuē)部位

6.持續改進

在試驗取得初步成功(gōng)後,繼續對刀片存在微崩的異(yì)常情況進行分析、排查發現,該深孔在(zài)中間部位有一個φ10mm相貫孔和底部貫穿孔,加工至(zhì)該部位時存在破孔和單(dān)邊切削衝擊,通過對NC程序優化,采取分段式進給。通過(guò)對使用後刀片觀察(chá)發現,刀片失(shī)效(xiào)形式正(zhèng)常。

結(jié)語

新可(kě)轉位刀片式槍鑽,經過半年時間合計201次的換刀驗證,平(píng)均可(kě)加工孔數(shù)達到118,未出(chū)現過斷刀,杜絕了因斷刀問題造成(chéng)的工件報廢。同時,可轉位刀片裝調(diào)方便快捷,省去修磨環節;加工節拍也由之前的69.5s降至59.5s,單台刀具(jù)消耗成本節省(shěng)約1.05元,提效降本(běn)明(míng)顯。

來源:《世界製造技術與(yǔ)裝備(bèi)市場(WMEM)》

投(tóu)稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊(xùn)合作,歡迎(yíng)聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊(xùn)合作,歡迎(yíng)聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點(diǎn)

| 更多

行業(yè)數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數(shù)據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據(jù)