BTA 深孔加工係統中工件的振動分析

2019-3-7 來源:中北大學; 山西省深孔(kǒng)加工工程技術研究中 作者:吳(wú)竹兵 沈興全 範春義(yì) 胡寬輝

摘要: 將(jiāng)深孔加工中的工件簡化成兩端固定(dìng)支撐的旋轉梁,建立工件的動力(lì)學模型,運用梁理論得到工件的自由振動方程,利用 MATLAB 擬合分析(xī)在不同切削位置、不同主軸轉速和不同(tóng)進給量情況下工件的振動偏移量。分析結果表明,加工到工件的不同位置時,工件的(de)偏移量不同,中(zhōng)心處工件偏移量最大(dà); 增大刀具的進給量,工件的振動(dòng)偏移量增大; 轉速的變化對工件的振動(dòng)影響(xiǎng)較小。

關鍵詞: 深孔加工; 工件振動; 梁理論; MATLAB 擬合

1、 引言(yán)

深(shēn)孔加工中的(de)振(zhèn)動(dòng)會導致切削不穩定並影響加工表麵質量,造成加工零件精度(dù)低、刀具嚴重磨損、加工效率降低等問題,因此,切削加(jiā)工中發(fā)生的振動成為影響深孔(kǒng)加(jiā)工質量的關鍵因素和(hé)重要研究內容。

目前的研(yán)究主要集中在振動產生的原因及(jí)消除方法、再生型顫振、刀具係(xì)統的動態穩(wěn)定性(xìng)和鑽杆扭轉振動減振(zhèn)技術等方麵。在深孔加工過程中,鑽頭的旋(xuán)轉會引發陀螺效應(yīng),對顫振產(chǎn)生影響。Mehrabadi 等考慮到這方麵的因素,通(tōng)過深入分析得到了更加完善的顫振模型。Tobias 考慮到工藝阻尼和剛度對振動的影響,將(jiāng)機床的動態特(tè)性和加工過(guò)程結合起來,構建了更(gèng)完善的自激振動和顫振模型。

本文以工件旋(xuán)轉、刀具進給的加工(gōng)方式,把工件簡化成兩端固定的旋轉梁,運用(yòng) Rayleigh 梁理論結合 MATLAB 軟(ruǎn)件分析了工件在不同加工階段的振動情況以及主軸轉速和進給量對工件的振動影響.

2 、旋轉工件動力學模型

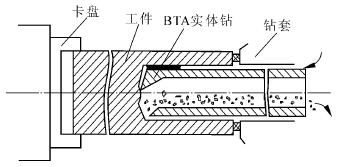

圖 1 為 BTA 深孔鑽削過程示意圖。在加工過程中,具有(yǒu)一定壓力的切削(xuē)液流入(rù)已加工好的孔壁和鑽杆外表(biǎo)麵環形腔內,通過(guò)鑽頭的(de)排屑口把切屑帶(dài)入(rù)鑽杆的內腔,最後流入抽屑器中。對於回轉體工件的同軸孔鑽削,采取工件旋轉鑽頭進給加(jiā)工方式最方便可行,這也是 BTA 鑽的主要方式,可以保證孔的同軸度(dù)。鑽削過程中,工件的左(zuǒ)右兩端分別固定於卡盤和導向套上,工件旋轉,刀具沿軸向作進給運動。

圖 1 BTA 深孔鑽削

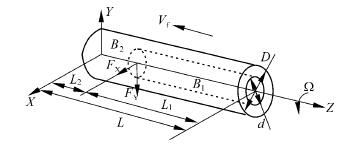

圖 2 為深孔鑽削旋轉工件動力學模型。工件在(zài)深孔鑽削過程(chéng)中可分為三部分: 已加工部分、正在加工部分和未加工部分,並做出以下假設和(hé)簡化(huà):

( 1) 將正在加工的部分假設為剛體,根據剛體力矩的可傳遞性,將徑向切削力 Fy沿(yán)其作用方向從力的作用點平移到工件正在加工部分的(de)外圓麵,切(qiē)削力的橫坐標 L1= L - L2= Vft,其(qí)中(zhōng) Vf為進給量。

( 2) 將正在加工的部分並入已加工的部分,工件由三部(bù)分簡化為兩部分。第一部分(fèn) B1包括正在加工的部分和(hé)已經加工的部(bù)分: 長度 L1、截麵積 A1、孔徑 d、截麵慣性矩 I1; 第二部分 B2是未加工部分:長度 L2、截(jié)麵積(jī) A2、直徑 D、截麵慣性矩 I2。工(gōng)件全長為 L,彈性模量為 E,密度(dù)為 ρ。

圖 2 深(shēn)孔鑽削旋轉工件動力學(xué)模型

3 、工件振動方程的建立和分析

3. 1 工件自由振動方程

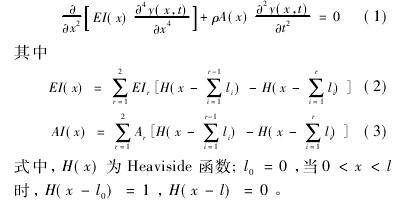

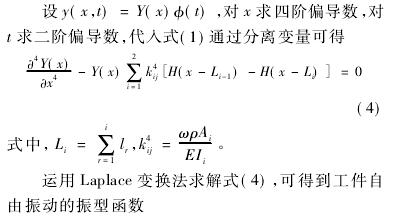

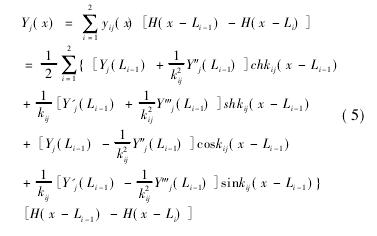

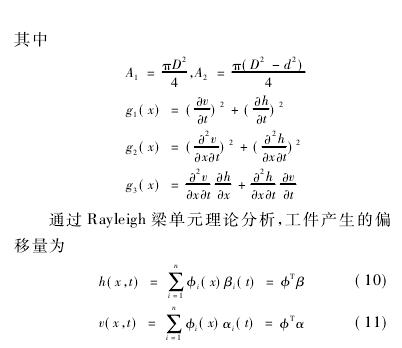

設 y( x,t) 為梁橫向位移量,由 Rayleigh 梁動力學方程得到圖 2 所示(shì)深孔鑽削旋轉工件的自由(yóu)振動方程,為:

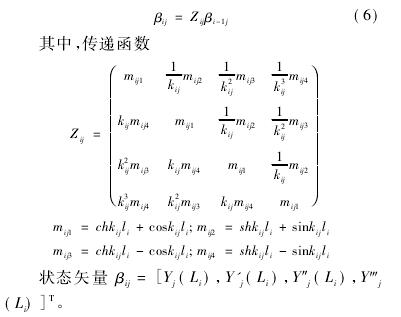

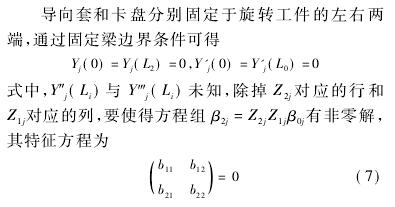

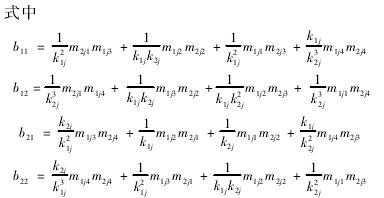

通過式( 5) 得到(dào)旋轉梁第 i 段兩端之間(jiān)的傳遞關係(xì)式:

利用式( 16) 解出深孔加工中工件的橫向振動(dòng)坐標函數 ( x) ,並代入式( 10) 和式( 11) ,得到工件在特定加工階段的振動偏(piān)移量。4 數值的計算及 MATLAB 擬合(hé)工件(jiàn)材料選用 45#鋼(gāng)進行分析和計算。工件(jiàn)長度 L = 1200mm,外徑 D = 50mm,加工(gōng)內孔直徑 d =25mm,彈性模 量 E = 205GPa,密 度 ρ = 7. 85g / cm3,加工方式為工件旋轉,刀具進給,轉速為 n = 800r/min,進給量 f = 0. 15mm / r,根據文獻[9]計算(suàn)得到徑向切削力 Fy= 1700N。

4. 1 不同加工階段的工件振動情況(kuàng)

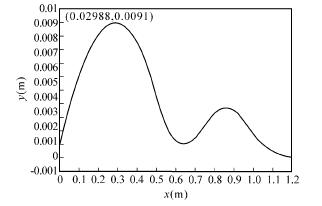

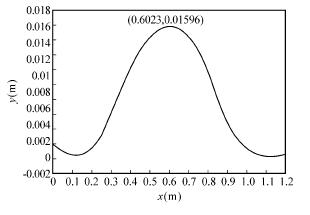

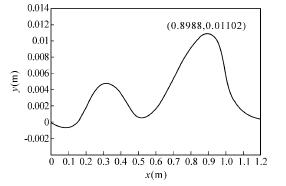

通過計算和 MATLAB 擬合可得到(dào)不同加工階(jiē)段工件的振動偏移量( 見圖 3、圖 4 和圖 5) 。

圖 3 加工至 0. 3m 時工件的振動偏移量

圖 4 加工(gōng)至 0. 6m 時工件的振動(dòng)偏(piān)移量

由圖可知,工件在(zài)加(jiā)工時(shí)會產生徑向振動,需要加裝中心架對工件進行輔助支撐,降低(dī)工件的振動量(liàng),提高孔(kǒng)的加(jiā)工精度和質(zhì)量。工件在加工位置附近的(de)振幅比較大,所(suǒ)以中心(xīn)架的位置需要隨著切削位置的改變進(jìn)行適當調整。工件(jiàn)加工至 0. 6m 時振動偏移量最大,加(jiā)工至 0. 9m 的振動偏移量大於加工至 0. 3m 時的振動偏(piān)移量,這是由於工件的質(zhì)量和剛度隨著加工的進行發生改變,工(gōng)件(jiàn)的固有(yǒu)頻率(lǜ)也在不斷改變。

圖 5 加工至 0. 9m 時工(gōng)件的振動偏移量

4. 2 進給量對工件振動的影響

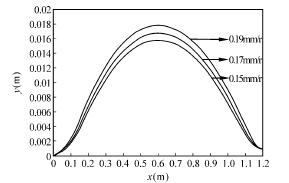

轉速 n = 800r/min 不 變,進 給 量 分 別 取 f =0. 15mm / r、f = 0. 17mm / r 和 f = 0. 19mm / r,通過計算和 MATLAB 擬合可得到不同進(jìn)給量下的工件振動偏移量( 見圖(tú) 6) 。

圖 6 不同進給量(liàng)下工件振動(dòng)偏移量比較

由圖 6 可(kě)知,深孔加工過程中(zhōng)保持工件轉速不變,隨(suí)著刀具進給量的增加,工件的振動偏移量會(huì)增大。

4. 3 轉速對工件振動的影響

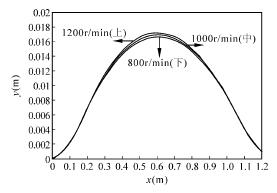

進給量 f = 0. 15mm/r 不變,轉速分別取 n =800r / min、n = 1000r / min 和 n = 1200r / min,通過(guò)計算和 MATLAB 擬合可得到不同主軸下的工(gōng)件振動偏移量( 見(jiàn)圖 7) 。

圖 7 不(bú)同轉速下工件振動(dòng)偏移量比較

由圖 7 可知,加工過程中保持刀具進給量不變,隨著進主(zhǔ)軸轉速(sù)的(de)增加,工件的(de)振動偏移量變化極小。

5 、結語

本文針對 BTA 深孔加工中工件的振(zhèn)動情況進行了分析研究,運用(yòng) Rayleigh 梁理論(lùn)構建旋轉工件的自(zì)由振動方程,通過 MATLAB 軟件分析(xī)了工件在不同加工(gōng)階(jiē)段的振動情況以(yǐ)及主軸轉速和進給量對工件的振(zhèn)動影響。

( 1) 工件的固有頻(pín)率隨著深孔加工的進行不(bú)斷變化。加工位置附近的振動較大,其它位置的振動較小。在不同加工階段,工件的振動(dòng)情況各不相同,中心處的振動偏移量最大。

( 2) 進給量的變化對工件的振動會有(yǒu)一定影(yǐng)響,進給(gěi)量增(zēng)大會導致切削力變(biàn)大,使工件的振動偏移(yí)量增(zēng)大。

( 3) 主軸轉速的增加對工件的振動影響極小,因為(wéi)轉速的(de)提高不會導致(zhì)切削力明顯變化。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界(jiè)視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月(yuè) 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據