摘 要:負壓抽(chōu)屑(xiè)裝(zhuāng)置是保障深孔(kǒng)加工排屑順暢的有力手段。本文提出建立(lì)充分考慮流量、流速、間隙(xì)寬(kuān)度、噴射夾角等影響因素的(de)負壓抽屑數學模(mó)型,分析這些因素對抽屑效果的(de)影響,並利用 FLUENT 軟件對有無負壓抽屑裝置情況下分別進行(háng)仿(fǎng)真對比,量化研(yán)究其抽屑效果。結果表明:射流噴嘴(zuǐ)的(de)間隙和噴射角是影響負(fù)壓抽屑效果的關鍵因素;無負壓裝置時,切屑在排屑通道中隻受(shòu)到推力,並且隨位移逐漸減弱;當推力減小到小於阻力時,切(qiē)屑容易在排屑口尾部滯留,發生堵屑現(xiàn)象;加載負壓抽(chōu)屑裝置時(shí),在排(pái)屑通道尾部形成壓力差(chà),產生 3 倍(bèi)於排(pái)屑(xiè)通道推力的吸力,使切屑在通道尾(wěi)部受到一個強力的加速度,克服切(qiē)屑阻力,排屑效果(guǒ)提高了200%。

關鍵詞:深孔加(jiā)工 負壓抽屑 FLUENT 軟件 仿真分析

引言

近年(nián)來,隨著製造業的迅猛(měng)發展,深孔加工技(jì)術加工效率及精度的(de)提高成為(wéi)製約(yuē)整個製造裝配技術的發(fā)展瓶頸。排屑不暢是影(yǐng)響深(shēn)孔加工技術發展(zhǎn)的主要問題之(zhī)一,特別是在高速加工(gōng)小深孔時,極易發生堵屑現象,造成廢(fèi)品率較(jiào)高[1-2]。如何保證深孔加工排屑(xiè)順(shùn)暢,成為(wéi)各大科研院所及院校關注的熱點。

目前,解決排屑困難的常(cháng)規途徑有三種:拓展排屑空間,控製切屑形態和增強排屑動力。負壓抽屑技術就是(shì)采用第三種排屑途徑的(de)一種方式。它增加其抽吸力,實(shí)現主動排屑[3]。

1 、負壓抽屑工作原理

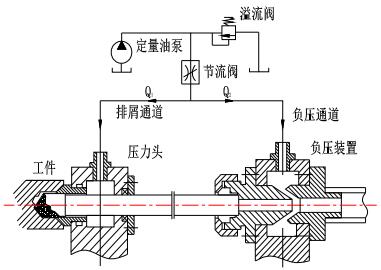

圖 1 負壓抽屑裝置(zhì)示意圖

如圖 1 所示(shì),高壓切削液經節流閥分為兩支液流:前一支液流經(jīng)排屑通道流向切(qiē)削刃,推切屑進入(rù)出屑口;後一支液流穿過負壓通道,形成(chéng)環形射流,產生負壓抽吸效應,從而增(zēng)加鑽杆內部前後壓(yā)力差,即(jí)通過產生的負壓來增強係統的排屑動力[4]。實踐證明,它(tā)在排屑過程中起到了一定的作用。

2、 負壓抽屑裝置數學模型

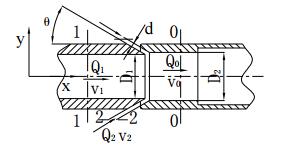

圖 2 為負壓抽屑(xiè)匯流模型,沿程流(liú)動(dòng)過程中存在流體匯流(liú)的情況:截麵 1-1 為排屑通道,通道直徑為 D1,流經其流量為 Q1,流速為 v1;截麵 2-2 為負壓通(tōng)道,射流間隙為δ,流經其流量為 Q2,流速為 v2;截麵 0—0 為匯流後(hòu)的(de)總通道,通道直(zhí)徑為 D2,流(liú)經其流量為 Q0,流(liú)速為 v0[5-7]。

圖 2 負壓抽屑匯流模型

如(rú)圖 2 所示,對於支流與總流,根據質量守恒定律,有(yǒu)

Q0=Q1+Q2 (1)

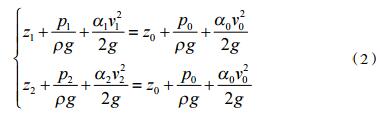

沿 流 動 方 向 分 別 寫 出 過 流(liú) 截 麵 1-1 與 0-0、2-2 與0-0 之間總流的伯努利方程:

式中,θ 為射流噴嘴的噴射角。

以上所(suǒ)建數學模型的假設條件(jiàn)為(wéi):①排屑通道與負壓通道中切削液的溫度相同(tóng);②切削液無粘性作用;③切削液無雜質且不可壓縮;④排屑通道(dào)與負壓通道中(zhōng)的切削液均為二(èr)維無旋流動。

3 、負壓(yā)抽屑裝置仿真分析

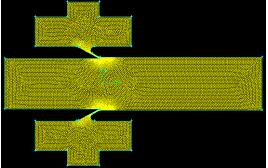

(1)建立模(mó)型。為(wéi)了分析比較負壓通道中流量變(biàn)化對負壓的影(yǐng)響,將圖 2 所示的其他參數均設置成定(dìng)值,所以令 D1=17mm,δ=0.45mm,θ=30°,D2=D1+2δcosθ。利用(yòng)前處理器 GAMBIT 軟件進行建模、劃分網格並設置 邊 界 條 件 。 設 置 入 口 邊 界 條 件 為 速 度 入 口 邊 界(VELOCITY_INLET),出口邊(biān)界為自然流(liú)出(OUTFLOW),其他邊界均為壁(bì)麵邊界(WALL),最後將文件保存成.msh格式。所建(jiàn)流場的二維仿(fǎng)真模型及其局部放大圖如圖 3所示。

圖 3 流場二維仿(fǎng)真模型

(2)求解器的(de)設置。將 GAMBIT 生成的.msh 網格文件導入 FLUENT 中,首先檢查網格質量,如果沒(méi)問題,便可對模(mó)型進行仿真。

所(suǒ)設流體材料為硫化切削液(yè) (Sulfur-Liquid),其密度為 2000kg/m3,粘(zhān)度為 1.72×10-5kg/m·s;在邊界條件的設置中,令排屑通道流量為 92L/min,分析(xī)負壓通道中流(liú)量為46L/min,即排屑通道進油口速度為 6.76m/s,射流口速度為 31.9m/s;收斂準則選擇差分方程表示的連續方程(chéng)兩邊的計算差值小於 0.0001 為準。

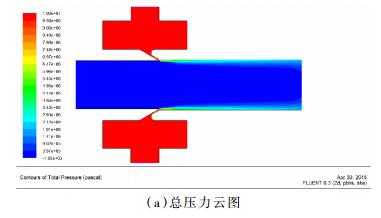

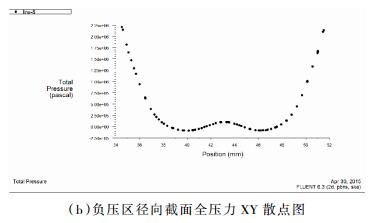

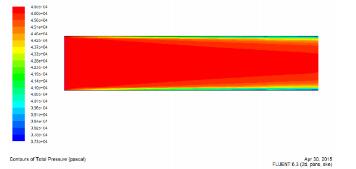

(3)仿真(zhēn)結果。經仿真運算,總(zǒng)壓(yā)力雲圖、速度雲圖及負壓區徑向截麵全壓力 XY 散點圖分別如圖 4(a)、(b)所示。

圖 4 仿真結果圖

4 、無負壓抽屑裝置的(de)仿(fǎng)真分析

(1) 建立模型。建立無負壓抽(chōu)屑裝置的三(sān)維模型,即(jí)僅 有 排 屑 通(tōng) 道 ,D1=17mm。 設(shè) 流(liú) 體 材 料 為 硫 化 切 削 液(Sulfur-Liquid), 其 密 度 為 2000kg/m3, 粘 度(dù) 為(wéi) 1.72 ×10-5kg/m·s;在邊界條(tiáo) 件的 設置 中, 令 排屑 通道 流量 為92L/min,收斂準則選擇差分方程表示(shì)的連續方程兩邊的計算差(chà)值小(xiǎo)於 0.0001 為準。

(2)仿真結果。經過仿真運算,總壓力雲圖如圖 5 所示。

圖 5 仿真結果(guǒ)圖

5 、結論

對比圖(tú) 4、圖 5 可知,無(wú)負壓抽屑裝置中,切屑隻受到來自通道入口的推力,壓強為 4.6×104Pa,而負壓抽屑裝置能產生(shēng)一個負(fù)壓(yā)。當負壓通道中流量為 46L/min 時,所產生的負壓值為 1.5×105Pa,是推力的 3 倍(bèi)。負壓所形(xíng)成的(de)抽吸力直接作用於切(qiē)屑上,加上來自通道入口的推力(lì),使得切屑隨切削液加速排出,更有利於排屑順暢(chàng)。

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車(chē))產(chǎn)量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量數(shù)據

- 2024年10月(yuè) 軸(zhóu)承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據