車(chē)削(xuē)用電主軸永磁同步電機電磁與(yǔ)熱特性的研究(中)

2017-2-10 來源:沈陽工業大學 作者(zhě):閆佳寧

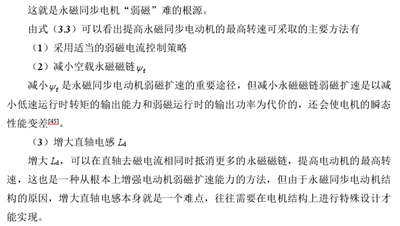

3.1 車削用(yòng)電主軸永磁同步電機的弱磁問題

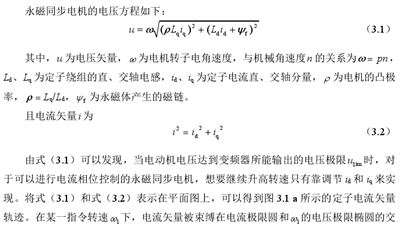

3.1.1 永磁電機弱磁原理

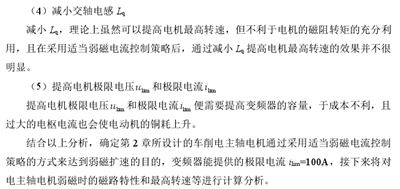

電勵磁同步電動機可以(yǐ)通過調節勵磁電流增大(dà)其恒功率(lǜ)運行範圍(wéi),而永(yǒng)磁同步電機是由永磁材料提供勵磁,磁場恒(héng)定,勵(lì)磁強度不(bú)可調節,轉子磁場在定子電樞繞組內感應的反電動勢與電機轉速成正比,當電機端電壓隨轉速升高到變頻器能夠輸出的最(zuì)高電(diàn)壓(yā)之後,電機的(de)轉速會受(shòu)到限製,若要繼續(xù)升高電機轉速(sù)則需(xū)要對氣隙磁通進行削弱,即需要對電機進行弱磁控製以維持反電動勢的平衡,擴大電機的(de)速度範圍,此(cǐ)時電機將不再做恒轉矩運行。

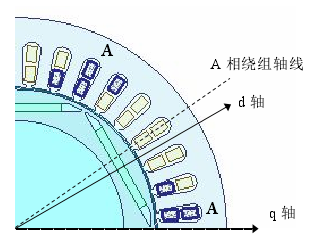

圖 3.1 弱磁控製原理圖

3.2 車削用電主軸永磁同步電(diàn)機的弱磁計算分析

3.2.1 弱磁磁路特(tè)性分析(xī)

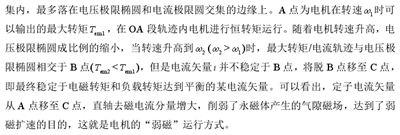

對電機模型進行靜態(tài)場仿真分析,考察(chá)當不(bú)注(zhù)入弱(ruò)磁電流,額定電流 50A 加載在交直軸不同位置時,電(diàn)機的空載磁場、直軸(zhóu)電樞反應(yīng)磁場、交軸電樞反應磁場、某負(fù)載磁場(chǎng)四種情況下的磁場分布,旨在(zài)比較不同情況下的磁場特點並得出(chū)結論,為弱磁(cí)下的轉速分析做鋪墊。

圖 3.2 不同情況下磁場分布

比較圖 3.2 a 和 b 發現,當電流分(fèn)量全部加載(zǎi)在直軸上,id 為負時,電機齒部和軛部磁密減小明(míng)顯,處於去磁狀態;比較(jiào) a 和 c 發現,當電流分量全(quán)部加(jiā)載在交軸上時,c 中磁力線較 a 發生了畸變,這說明 iq 的作用為使(shǐ)磁力線產生畸(jī)變;a、b、c 的比較表明,電機運行過(guò)程中定子電流的交直軸分量不(bú)斷變化,使 d、q 軸之(zhī)間(jiān)存(cún)在交(jiāo)叉飽和影響,這會給 Ld 的(de)計算帶來困難。此外永磁體不同的(de)放置方式和(hé)磁極形狀的靈活多變,也使(shǐ)電機的交、直軸電感參數(shù)與電流的關係呈現出非線性[46,47]。所以,要準確分析永磁同步電動機弱磁擴速的性(xìng)能,在計算(suàn)電機參數時就(jiù)要充分考慮交叉飽(bǎo)和和非線性(xìng)的影響,采用場(chǎng)的方法研究電機的電感參數便非常必要。

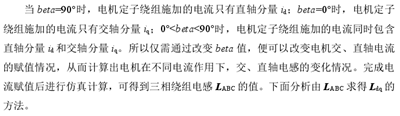

3.2.2 基於有限元的交直軸(zhóu)電(diàn)感參數計算

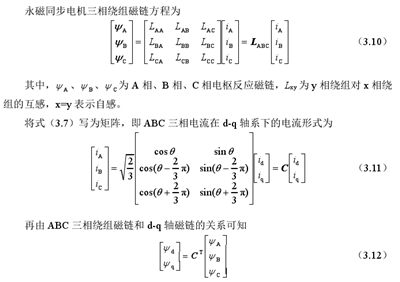

傳統的等效磁路法計(jì)算電感需要改變轉子位置,求得定子(zǐ)各相繞(rào)組的自感和互感隨轉子磁路變化的關係,對於不同的永磁體放置方式,還需進行修正,計算過程相對複雜,如果修(xiū)正係數(shù)選擇不當還將影響計算的準(zhǔn)確性[48]。Maxwell 靜態(tài)場法對電機的(de)電感矩陣(zhèn)的仿真計算是基於特定激勵且針對完整閉合繞組,因(yīn)此需要在設置前確定 6 極 36 槽電主軸電機的每個繞組的(de)回路關係(xì)及匝數(shù)Turns,完成電感矩陣 Matrix 的設置。各(gè)繞組回路連接(jiē)後再將屬於(yú)同一(yī)相的繞組歸為一組,並設置並聯支路數 Branches。然後設置不同的 id 和(hé) iq 求得不同情況下的三相電感值 LABC,通過變換即可求得 d、q 軸電感值,具體做法如下。

圖(tú) 3.3 初始時刻位置示意圖(tú)

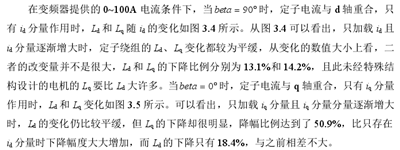

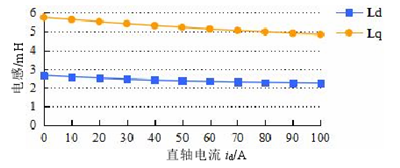

圖 3.4 id 對電感影響

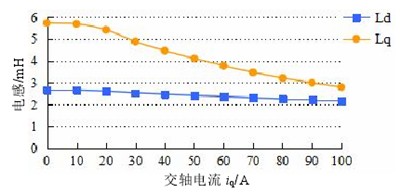

圖 3.5 iq 對(duì)電感影響

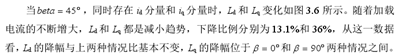

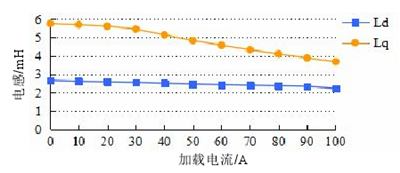

圖 3.6 id 與 iq 對電感影響

從上麵的(de)分析看(kàn),無論是單獨施加(jiā) id 分(fèn)量還是 iq 分量,Ld 均變化不大,但 Lq 的反應很(hěn)敏感。在電機的實際控製中,根據最大轉矩與電流比的(de)矢量控(kòng)製(zhì)方(fāng)式(shì),交直軸電流是同時存在的,所以在分析時要考慮到交直軸(zhóu)電感之間的(de)耦合問題。

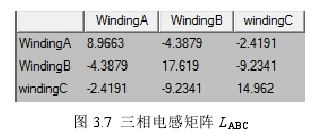

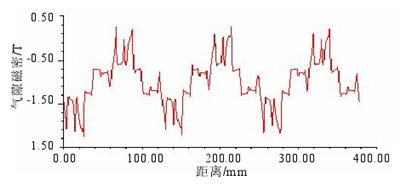

3.2.3 弱磁(cí)控製下的速(sù)度校核(hé)

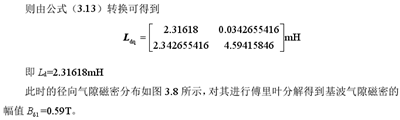

根據上麵分析闡述,本課題所用(yòng)電主(zhǔ)軸電機在達到轉(zhuǎn)速拐點之後采用弱磁控製,弱磁時能達到(dào)的最大電流為 100A,由上文分析可知,當電流全部位(wèi)於直軸時,電機能達到此種控製下的(de)最高轉速,現對其理想狀態下的弱磁最大速度進行分(fèn)析。當 id= -100A,iq= 0A 即電流分量全部為直軸分(fèn)量時,在(zài)靜態(tài)場(chǎng)中計算得到三相電感矩陣為

圖 3.8 弱磁時徑向氣隙磁密

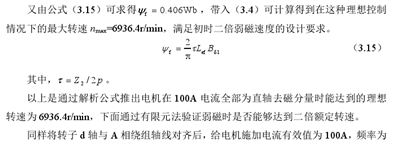

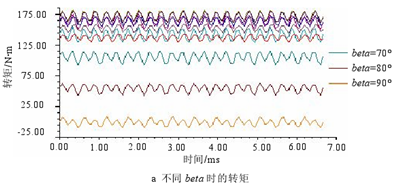

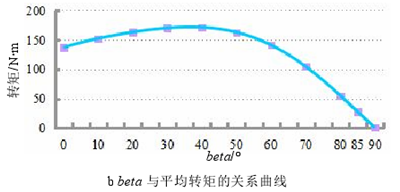

300Hz,並帶有待確定(dìng)控製角 beta 的電流源,對 beta 進行參數(shù)化,以找到合(hé)適的(de)角度使得(dé)電機輸出(chū)能夠達到二倍弱磁速度時所對應(yīng)的轉矩。當 beta 在 0°~90°之間、以 10°為步長時,輸出的轉(zhuǎn)矩(jǔ)如圖 3.9 所示。若能達到二倍弱磁速度則電機輸出(chū)的轉(zhuǎn)矩應該(gāi)為 44.6N?m 左右,從圖中(zhōng)可以看出當 beta 在 80°~90°之間時平均轉矩為-0.0514N?m~54.5645N?m,涵蓋了目標轉矩,則將 beta 定位於 80°~85°度(dù)繼續細分進行參數化,發(fā)現當 beta=81.8°時(shí)對應的輸出轉矩為 44.85N?m,即尋找到了合適的控製角 beta 使電機輸出二倍弱磁速度對應的轉矩,說(shuō)明電機(jī)能(néng)夠達到二倍弱磁速(sù)度,此時的控製角為 81.8°。圖 3.10 為控製(zhì)角 beta 與轉速的關係。

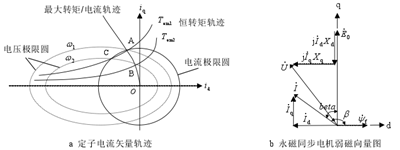

圖 3.9 不同 beta 對應的轉矩

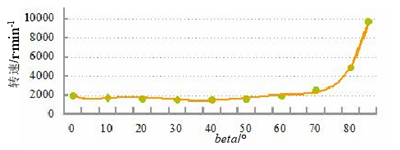

圖 3.10 不同 beta 與轉速的(de)關係(xì)

從圖 3.10 中可看出當控製(zhì)角(jiǎo)超過 70°後轉速有所上升,在輸出(chū)結果中得(dé)到當控製角為 81.8°時轉速可達到 6000r/min,可以滿(mǎn)足滿足車(chē)削加工中二倍調速的需求。

3.3 車削用電主軸永(yǒng)磁同步電機的損耗計算(suàn)

3.3.1 損耗計算方法

(1)鐵耗計算

1)傳(chuán)統鐵耗(hào)計算模型

電機鐵耗包括基本鐵耗和空載鐵心附(fù)加損耗,基本鐵耗又包括磁滯損耗和渦流損耗。傳統計算方法是將鐵心的磁滯損耗和渦流損耗以總和的形式計算,計算公(gōng)式為

電機(jī)運行時旋轉磁化主要發生在軛部(bù),交變磁化主要發生在齒部(bù),二者性質不同(tóng),需要將軛部損耗和(hé)齒部損耗分別計算,所取(qǔ) B 為軛部磁路磁通(tōng)密度最大值,齒部磁路磁通密度(dù)平均值。齒部與軛部

ak 的取值也有所不同,但(dàn)都是(shì)將磁通密(mì)度分布不均(jun1)勻、磁通密度隨時間不按正弦變化(即諧波(bō)磁場(chǎng)產生的附加鐵耗)、機械加工等多種因素(sù)考(kǎo)慮在內的經驗係數。對於空載鐵心附(fù)加損耗通(tōng)常不做詳(xiáng)細計算,而是根據不同類(lèi)別不同容量(liàng)規定其為(wéi)輸入功率一定的百分比。在(zài)工廠計算中則是(shì)通過取更高的 ka 來計及空載鐵心附加損耗的影響。由此可見(jiàn),電機傳統鐵耗計算模型雖然使用起來簡便實用,但往(wǎng)往依賴於經驗係(xì)數(shù)的取值,在(zài)車削電主軸電機設計研發初(chū)期不適宜采用。

2)基於有限元法的 Bertotti 鐵耗分離計算模型

目前利用有限元法計算電機鐵耗所采用最多的模型為 Bertotti 鐵耗分離模型,上述提到傳(chuán)統(tǒng)方法中計(jì)及磁密不均、磁密非正弦變化、機(jī)械加工影響矽鋼片導磁性能等多種(zhǒng)因素對損耗結果的影響是(shì)通(tōng)過引入經驗係數實現的,而有限元法可通過對得到的鐵心內部(bù)任意區域的磁密或計算模型的處理計及上述因素。Bertotti 鐵(tiě)耗分離計(jì)算模型由 Bertotti 於 1988 年提出,是根據損耗的不同產生機理將其分別加以計算,因(yīn)而得名鐵耗分離計算(suàn)模型。在正(zhèng)弦磁通下(xià),由磁滯、渦流及附加損耗組成的三項式鐵損模型可表示為[49-51]

3.3.2 額定與弱(ruò)磁時的損耗比較分析

(1)定子鐵(tiě)耗的有限(xiàn)元計算

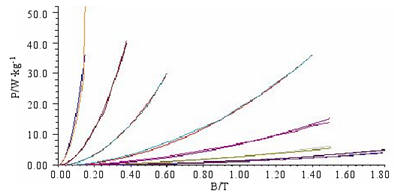

目前大多(duō)數文獻采用有限(xiàn)元法計算鐵耗(hào)時都采用 2D 計算,其(qí)精度已經能夠(gòu)滿足要求(qiú),且 3D 計算占用資源過大,沒(méi)有必要采用。在計算定子鐵心損耗前,首先要確定鐵心損耗係數,本課題所(suǒ)設計樣機定、轉子均選用 DW310_35 型號矽鋼片材料,其 50Hz、60Hz、100Hz、200Hz、400Hz、1000Hz頻 率 下 的(de) B-P 曲 線(xiàn) 及 擬 合 曲 線 如 圖 3.11 所 示 。 擬 合 後 得 到 損 耗 係 數 值 為 :

圖 3.11 矽鋼片材料 B-P 曲線

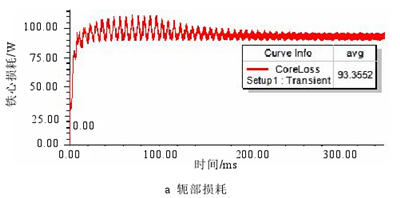

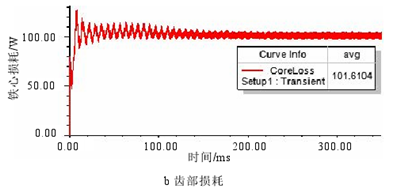

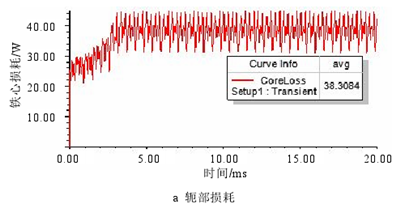

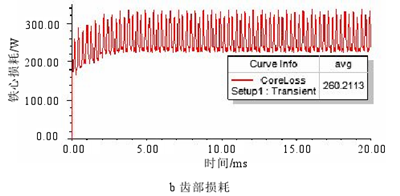

對第(dì) 2 章所設計的 6 極 36 槽車削電主軸電機模(mó)型的軛部和(hé)齒部進行分割(分割線與槽底有適當距(jù)離),在額定轉速 3000r/min、額定電壓運行情況下進行時步有限元仿真,分別得到定子軛部(bù)和齒部的鐵心損耗,計(jì)算結果如圖 3.12 所(suǒ)示。圖(tú) 3.13 為(wéi)弱磁條件下損耗的計算結果。

圖 3.12 額定時定子鐵心損耗

圖 3.13 弱(ruò)磁時定子鐵心(xīn)損耗

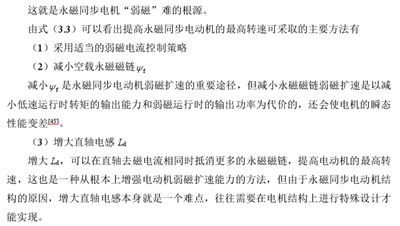

當轉速 6000r/min,電流(liú)有效值 100A 弱磁時,從圖 3.13 中可以看出在鐵耗平均值穩定後幅值變化較大,這是因為弱磁控製時諧波增大造成(chéng)的。且對比額定時(shí)的鐵耗可以發現,軛部鐵耗減小,齒部鐵耗增大,與(yǔ)磁密分析的結果一致。此外,弱磁時的總損耗也較額定時有所增大。

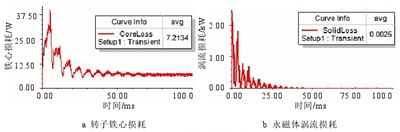

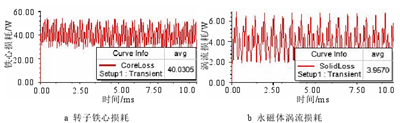

(2)雜散損耗的計算

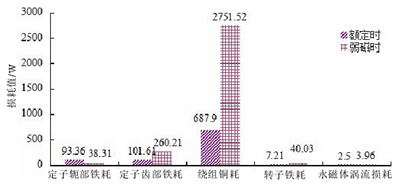

電(diàn)機(jī)損耗包括四類:鐵耗、銅耗、機械損耗和(hé)雜散損耗。前三種損耗的計算方法在上(shàng)文已經(jīng)有所(suǒ)闡述,對於本課題所研究的(de)車(chē)削電主軸電機,雜散損耗以(yǐ)轉子鐵心損耗和永磁體渦流(liú)損耗計。額(é)定和(hé)弱磁時經有限計算得到(dào)的轉(zhuǎn)子鐵心損耗和永磁體渦流損耗如(rú)圖 3.14 和圖 3.15 所示。可以看出,額定甚至在弱磁運行時轉子鐵心損耗和永磁體渦流損耗都不大,額定時轉子鐵心損耗和永磁體(tǐ)渦流損耗(hào)分(fèn)別占額(é)定功率的(de) 0.03%、0.01%,弱磁時兩者分別(bié)占額定功率的 0.14%、0.01%。綜合以上分析計算,將損耗結果在柱狀圖 3.16 中進行表示。

圖 3.14 額(é)定時雜散損耗

圖 3.15 弱磁時雜散損耗

圖 3.16 額(é)定與弱磁時的損(sǔn)耗對比圖(tú)

從圖(tú) 3.16 中可以直觀看出二倍弱磁速度時定子軛部鐵耗減小(xiǎo)了 59.0%,定子齒部鐵耗增大了 156.1%,繞(rào)組(zǔ)銅耗增(zēng)大了 300.0%,轉子鐵耗(hào)增大了 456.7%,永磁體渦流損耗增大了 58.4%,但轉子鐵耗和永磁(cí)體渦流損耗其值本身很小,對於功率不大、非高頻的永(yǒng)磁電機若不做特殊研究需求(qiú),對於(yú)總損耗的影響可以忽略不計。

3.4 本章小結

本章比較係統的對車削用電主軸的弱磁問題和損耗計算進行了闡述(shù)分析,總結如下。

(1)從弱磁原(yuán)理(lǐ)出(chū)發,分析了提高電機弱磁(cí)速度的方法,並對交軸電樞反應和直軸電樞反應時的磁路特性進行(háng)分析,發現 d、q 軸之間的磁路存在交叉飽和影響,直軸(zhóu)電流 id 的作用是使(shǐ)磁路去磁,交軸電流 iq 的作用為使磁力線產生畸變;隨後基於場計算得(dé)到隨 id 與 iq 增大,直軸電感 Ld 和(hé)交軸電感 Lq 都有所下降,但 Ld 隨電流變(biàn)化不大(dà),L

q 對電流變化(huà)表(biǎo)現(xiàn)得很敏感;通(tōng)過場計算得到此未經特殊設計的電機 Ld 的值為(wéi)3.32m H,進而通過解析公式計算出所設計電機在電(diàn)流全部在直軸上時,能達到的最高轉速為 6936.4r/min 後,采用有限元(yuán)計算進行驗證,找到當 ilim=100A,控製角 beta=81.8°時,能夠達到所需二倍弱磁速度(dù) 6000r/min。

(2)介紹了電機鐵耗,銅耗,機械損耗以及雜散損(sǔn)耗的計算方法(fǎ),並基於有限元求得了電機的額(é)定時(shí)的定子鐵耗約為 195.0W,弱(ruò)磁(cí)時約為 298.5W,增加了 53.1%;額定時銅耗約(yuē) 687.9W,弱磁時因電(diàn)流為額定的二倍,銅耗變為原來(lái)四倍(bèi);額定時轉子鐵耗約(yuē) 7.2W,弱磁(cí)時約 40.0W,增加了 455.5%;額定時永磁體渦流損耗約(yuē)為 2.5W,弱磁時約為 3.96W,增加了 58.4%。此外,雜散損耗為轉子(zǐ)鐵耗和永磁體渦流損耗,其值與其它損耗相比很小。

第 4 章 20k W 水冷樣機的溫升計算與實驗對比(bǐ)

電機(jī)穩定運行一段時間後溫度也趨於穩定,其穩態溫升和溫度最高點直接影響電機的運行可靠性和使用壽命(mìng),溫升過高會引起絕緣老(lǎo)化、永磁體退磁,準確(què)計算電(diàn)機的溫度場分布規律對電機冷(lěng)卻係統的設計、降低電(diàn)機溫升、合理選取絕緣材料都具(jù)有(yǒu)重(chóng)要意義。

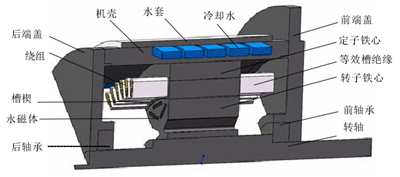

本章對一台 20k W 水冷樣機進行溫度場仿真計算,然後將計算結果與其實驗數(shù)據做對比,從而驗(yàn)證本章計算方法對於(yú)此類電機溫度場計算的準確性,其中包(bāo)括建模簡(jiǎn)化時繞組的等效(xiào)方法、導熱係(xì)數的(de)選取、熱源加載、裝配間隙等關(guān)鍵步驟的處理。

4.1 溫度場計算的數學模(mó)型(xíng)

電機(jī)內定子鐵心、繞組、軸承等部件的發熱情況不盡相同,便引起了熱量的傳遞,盡管熱量傳播的過程十分複(fù)雜,但一般總(zǒng)先由發熱體內(nèi)部借傳導作(zuò)用傳到發熱體表麵,然後在(zài)通(tōng)過對流和輻射作用散(sàn)到周圍介質中,傳遞時不(bú)僅需要滿(mǎn)足(zú)能量守(shǒu)恒、動量守恒(héng)和質量守恒定律(lǜ),還(hái)要滿足熱傳(chuán)導方程(chéng)。根據傳熱學的基本理論,在直角坐標係下,電機(jī)內的穩態溫度場求解(jiě)可歸結為如(rú)下(xià)邊界問題(tí)[52]。

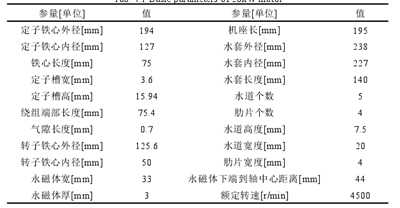

4.2 20k W 水(shuǐ)冷(lěng)樣機熱計算的前處理

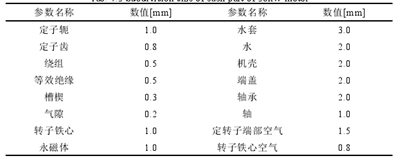

20k W 水冷永磁同步牽引電機的基本參數(shù)見表 4.1。本課題溫度場的計算(suàn)是基於有限(xiàn)體積法,用 Solidworks 建立電機的三維(wéi)模型時為方(fāng)便求解域的建立,應對模(mó)型(xíng)做適當簡化(確保不改變物(wù)理過程(chéng)),否則剖分質量難以達到計算要求,會給溫度場分析帶來(lái)不便。

表 4.1 20k W 樣(yàng)機基本參數(shù)表

4.2.1 三維求解域的建模與簡化

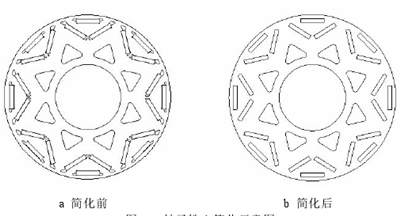

(1)轉子鐵(tiě)心的簡化建模

如第 3 章(zhāng)所闡述,樣機中的實心塊狀永磁體存在渦流損耗,矽鋼(gāng)片疊壓的轉子鐵心存在鐵心損耗,兩者即是熱源又是導熱媒介,建模時應盡可(kě)能接近實際模型。內置“V 一(yī)”型永磁體結構較為複雜,端部存在不規則形狀的窄尖隔磁橋(qiáo),建模時進(jìn)行如圖 4.1 所示的簡化,這樣處理既能提高部分(fèn)質量,又(yòu)能盡可能的接(jiē)近(jìn)實際情況(kuàng)。

圖 4.1 轉子鐵心簡化(huà)示意(yì)圖

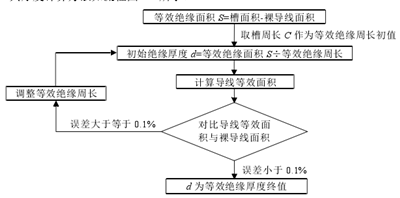

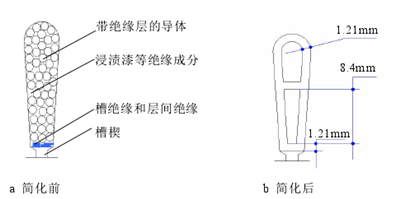

(2)槽內所有絕緣和繞組端部建(jiàn)模的簡化方法電機定子槽內絕緣組成複雜,有繞組股線絕緣(絕緣漆膜)、槽絕緣和層間絕緣、浸漬漆,建模和剖分時無法完全考慮,因而通過如下假(jiǎ)設將其化為等效槽絕緣。

1)銅線的絕緣漆分(fèn)布均勻;

2)槽絕緣和層間絕緣填充均勻;

3)電機浸漆狀態(tài)良好,浸(jìn)漬漆(qī)填充均勻;

4)槽(cáo)內絕緣與定子鐵心及繞組緊密接觸。其厚度計算方法如流程圖 4.2 所示。

圖(tú) 4.2 等效槽絕緣厚度計算方法(fǎ)

對於雙層繞組,在計算導線等效麵積時注意保證上下層導(dǎo)線麵積相等且等效槽絕緣厚度均為 d。經計算,樣機的(de)等效(xiào)絕(jué)緣(yuán)厚度為 1.21mm,其示意圖如圖 4.3 所示。

圖(tú) 4.3 槽(cáo)內繞組及絕緣的等效模型

此外(wài),繞組端部采用直(zhí)線來等效其實際排布,因(yīn)為物(wù)體的溫升與其散熱麵積、散(sàn)熱係數、熱流密度以及(jí)周圍環(huán)境有關,而與物體形狀無(wú)關。

(3)端蓋、轉軸等其餘部件的簡(jiǎn)化建模

端蓋和轉軸自(zì)身不產生熱量,僅作為導熱媒介,且電機大部分(fèn)熱量由機殼與(yǔ)水套中所流通的冷卻水帶走,所以(yǐ)為提(tí)高剖分質量,將端蓋圓倒角簡化為直角,僅保留轉(zhuǎn)軸與端蓋、轉子、軸承接觸(chù)部位的台階。

此外,將電機固(gù)定所用的緊固螺釘、扣片與其相接觸部件融合為一體。在定子鐵心端(duān)部有定(dìng)子絕緣端板,轉子鐵心端部有(yǒu)轉子壓板,它們所用材料的導熱(rè)係數與端(duān)部靜止的空氣非常接近,故將定子絕緣端板和轉子(zǐ)壓板省略按(àn)空氣處理。鑒於本台電機是圓周對稱結構,又考慮到計算機配(pèi)置和計算時間等問題,按上述處(chù)理後建立電(diàn)機的 1/8 模型如圖 4.4 所示。

圖 4.4 20k W 水(shuǐ)冷樣機三維溫度場的求解模(mó)型

4.2.2 求解模型的(de)剖分與(yǔ)邊界條件

(1)模型的剖分(fèn)

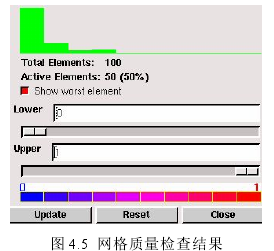

流體與溫度場計算中(zhōng),網格剖分關係著計算的收斂(liǎn)性(xìng)和結果的準確性,可以(yǐ)說(shuō)占據了流體與溫(wēn)度計算百分(fèn)之七十的(de)工作量。剖(pōu)分時六麵(miàn)體網格與(yǔ)四(sì)麵體(tǐ)網格相比具有顯著優勢:六麵體(tǐ)網格(gé)更能迎合流場方向(如邊界層處),離散誤差小;剖(pōu)分同樣網格尺寸時數量少,計(jì)算時間短。此外,結構化網格網格點之間的鄰近關係(xì)有序且(qiě)規則,計算效率比非結構化網格高,故在進行對網格質量要求比(bǐ)較高(gāo)的流體與(yǔ)溫度場計算時,盡量剖分為結構化六麵體網格。

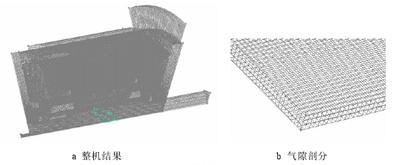

電機內部氣體分布極其不規則,為提高剖分(fèn)質量,有時需要(yào)切分為規則整塊進行剖分。對於(yú)出現圓弧的部件,可以先對麵進(jìn)行(háng)四麵體剖(pōu)分,再用掃掠剖分為六麵(miàn)體。此外,流體場變化(huà)大的地方需要細剖比如氣隙等,流體場變化小的地(dì)方可以適當粗(cū)剖,比如端蓋等(děng),在不影響計算精度的情況下,合理(lǐ)布置網格,是(shì)提(tí)高網格劃分質(zhì)量的關鍵。但剖分尺寸不宜相差過(guò)大,網格越均勻,計算越容易收斂。在(zài)前處理軟件 Gambit中剖分後,電機各部位的剖分尺寸如表 4.2 所示。

表 4.2 20k W 樣機各部位剖分尺寸表

圖 4.5 為網格質(zhì)量 Equisize Skew 的檢查結果,對各部件單獨檢查發現(xiàn)隻有槽楔和軸的失真度較大為 0.68,其餘部分失真度(dù)比其更小,剖分效果(guǒ)理想,整機剖分結果和氣隙剖分結果如圖 4.6 所示。

圖 4.6 20k W 水冷電機剖分結果

(2)模型的邊界條(tiáo)件

根據電機(jī)係(xì)統結構特點以及整域(yù)傳熱特性(xìng),求解域內具體邊界條件設置為(wéi):

1)將 1/8 模型(xíng)的切(qiē)麵設置為絕熱 WALL 邊界;

2)電機外表麵設置為絕熱 WALL 邊界;

3)其餘互相接觸且外圈輪廓形狀一致的(de)一對麵設(shè)置為 INTERFACE 耦合邊界。要注意設置耦合麵的正確(què)性,否則將得到錯誤的溫度分布。

4.2.3 各部位傳熱係(xì)數的確定

電機內(nèi)部的熱傳遞主要靠熱傳導(dǎo)方式實現,不同材料的部件傳遞熱量的能力也不同,傳熱係數的準確(què)確定是溫度場計算的(de)前提條件。樣機中部分導熱係數依據材料的(de)固有屬性(xìng)確定,部分傳熱係數需要根據等效方法進行相應(yīng)計(jì)算。

(1)氣隙等(děng)效傳熱係數的計算

轉子旋轉使氣隙內空氣對定轉子交換熱量的能力強於(yú)靜(jìng)止狀態。引入有效(xiào)傳熱係數λeff 來描述氣隙(xì)中流(liú)動空氣的熱交換能力,即單位時間內靜止流體在定轉子(zǐ)之間所傳遞的熱量和流動空氣所傳遞的熱量相等,這樣可把旋轉的轉子視為靜止不動(dòng)處理(lǐ)[54,55]。根據文獻(xiàn)[55],假(jiǎ)設定(dìng)子內表麵和轉子外表麵為(wéi)光滑圓柱麵,則氣隙中的雷諾數為

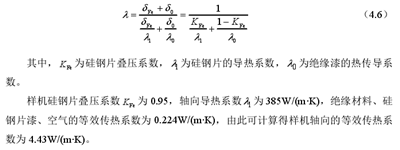

(2)定(dìng)轉子鐵心疊片等效(xiào)傳(chuán)熱係數的計算(suàn)

樣機的定轉子鐵心由矽(guī)鋼片沿軸向疊壓而成,由(yóu)於(yú)工藝限製,片與(yǔ)片之間不能緊(jǐn)密貼合,導致疊片之間存有空氣,且鐵心疊片在(zài)加工過程中會對鐵心進行浸(jìn)漆,使其傳熱係數遠小(xiǎo)於純矽鋼片的(de)導熱係數(shù),這也導致了鐵心疊片在 x 方向(xiàng)、y 方向、z 方向(xiàng)傳熱的各向異性。為此,本課題采(cǎi)用軸向等(děng)效傳熱係數計及矽鋼片漆(qī)和(hé)空氣對鐵心(xīn)疊片的影響(xiǎng)。由相關文獻知,定子鐵心軸(zhóu)向等效傳熱係(xì)數的計算式為

(3)等效槽絕緣傳熱係數的計算

定子槽內絕緣組成比(bǐ)較複雜(zá),含有導(dǎo)線漆、浸漬漆、槽絕緣材(cái)料,為了便於計算(suàn)等效(xiào)槽絕(jué)緣的傳熱係數(shù),做如下假設(shè):

1)忽略股線間由於絕緣漆膜存在造成的(de)溫差;

2)認為定子槽內繞組的發熱均(jun1)勻,忽略繞組的集膚效應。

按照(zhào) 4.2.1 中的方法將定子(zǐ)槽內的絕緣等效成一個實體後,其等效(xiào)傳熱係(xì)數可以由公式(shì)(4.7)確定。

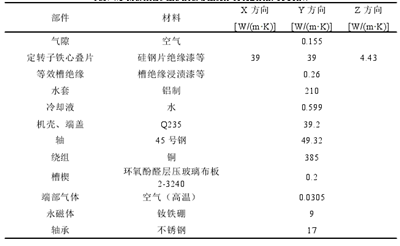

(4)各(gè)實體(tǐ)材料(liào)的導熱係數

以上計算得到的氣隙等效傳熱係數、定轉子鐵心疊片等效(xiào)傳熱係數、等(děng)效槽絕緣的傳熱係數,同樣(yàng)機內其(qí)餘各部件所采用的材料及其導熱(rè)係數羅列在(zài)表 4.3 中(zhōng),數據來源於《Y2 係列三相異步電(diàn)機技術手冊》和魏永田的《電機內熱交換》。表中數據為考慮定轉子鐵心疊片的各向異(yì)性,氣隙、等效槽絕緣(yuán)、繞組、空氣、軸(zhóu)承等介質的(de)各向同性的數據。此外,對於封閉式電機,繞組端部可(kě)以當做自然散熱處理,取高溫空氣的導熱係數進行計算。

表 4.3 20k W 電機各部分材料及(jí)傳熱係數

(5)機(jī)殼表麵散熱係數的處理

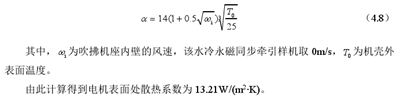

依據《電機內熱交(jiāo)換》,考慮樣機內有氣體循環,用(yòng)式(4.8)計算機殼(ké)表麵散熱係數。

4.2.4 裝配間隙的處理(lǐ)

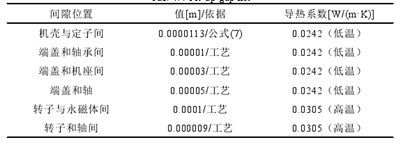

電機(jī)部件間(jiān)存在裝配間(jiān)隙,如機殼(ké)與定子間、轉子與永磁體間、轉子與軸間、端蓋與軸承間、端(duān)蓋與機座間、端(duān)蓋與軸間。裝(zhuāng)配間隙相當於靜止的薄空氣,其導熱係數遠不及實體材料,故對電機的最高溫升影響很大,在電機溫(wēn)度場計算(suàn)中(zhōng)需予以考慮。建模時無需把裝配間隙(xì)建成實體(tǐ),隻需在 Fluent 中找到相應部位(wèi)的裝配間隙,並(bìng)設置厚度和導熱係數。機殼與定子間的裝配間隙用公式(4.9)計算。

計算得到定子鐵心與機座的裝配間隙(xì)為 0.0000113m。此間隙的空氣(qì)溫度僅略大於環境溫度,取低溫下空氣導熱係數,為 0.0242W/(m.K)。而轉子鐵心與永磁體的裝配間隙為 0.0001m(工藝引起,根據公差帶相減(jiǎn)平均而得)。轉子鐵心與永磁體(tǐ)間隙溫(wēn)度較高,取高溫空氣的導熱係數(shù) 0.0305W/(m.K)。其餘部分類似,得到表 4.4[56]。

表 4.4 裝配間隙明細表

4.3 20k W 水冷樣機的穩態溫度場計算

4.3.1 求解初(chū)始條件

(1)給定(dìng)環境溫度為 27℃(300K)。

(2)給定速度入口 VELCITY_INLET,水速(sù)為 1.975m/s(即實驗水速)。

(3)給定壓力出口 PRESSURE_OUTLET,零相(xiàng)對壓力,即一個標準大氣壓,101325Pa。

(4)水力直徑(jìng)若為圓形(xíng)管道(dào),則水力直徑 D 為圓形管(guǎn)道直徑,若流體流動的界麵為其它形(xíng)狀,那麽可(kě)由下式求得等效(xiào)水力直徑 DH

其中,A 為管道(dào)截麵積(jī),U 為流體(tǐ)濕(shī)周。計算(suàn)得到 20k W 樣機的水力直徑為 10.91mm。

(5)湍流強度

管道(dào)內流體與機殼和水套之間的換熱屬於強(qiáng)迫對流換熱,流體的(de)雷諾數可由下式得到

其中,lu 為流體的特(tè)征速度 1.975m/s,fv 為流體(tǐ)的運動黏度。

則求得冷卻水的雷諾數為 26987.6。當流體的雷諾數在 2300~10000 之間時,流體處(chù)於層流向湍流過渡狀態,大(dà)於 10000 時流(liú)體處於湍流狀態,則(zé)樣機通入的冷(lěng)卻水為湍流流動,其湍流強度 I 可由下式(shì)確定

計算得到(dào)湍流強度為 4.5%。

4.3.2 樣機熱源分布

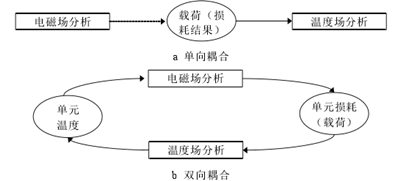

溫(wēn)度場(chǎng)求解時(shí)有單向耦合和雙(shuāng)向耦合兩種方法。將電磁場計算中各部件的損(sǔn)耗結果作為溫度(dù)場的(de)熱源,而兩(liǎng)場分別進行計算,即為單向(xiàng)耦合方法。雙向耦合是通過電磁場分析和溫度場(chǎng)相(xiàng)互傳遞數據進行迭代,這種方法運用起(qǐ)來比較困難,也耗(hào)費時間。兩種方法如圖 4.7 所示。目前幾乎所有的電機熱分析都采用單向耦(ǒu)合,本課題也(yě)是。

圖 4.7 溫度(dù)場計算方法

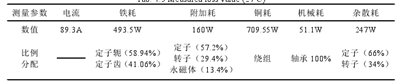

表 4.5 實測損耗值(環境溫度 27℃)

按表 4.5 的比例進行(háng)分配,由式計算可得(dé)樣機各部位(wèi)的生熱率如表 4.6 所示,其它部位(wèi)的生熱率為零。

表(biǎo) 4.6 各部位生熱率

4.3.3 溫度場計算結果與實驗對比分析

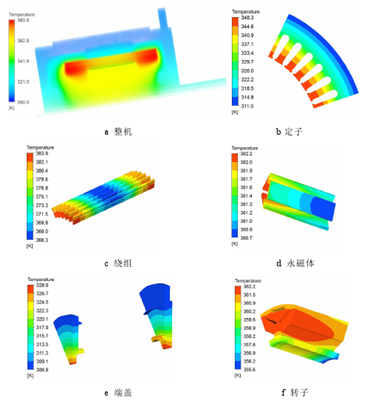

經過前述簡化建模、網格剖分等過程後,利用 Workbench 中的 Fluent 模塊對樣機進(jìn)行(háng)穩態熱分析,經過樣機材料參數定義、邊(biān)界條件設置、加(jiā)載熱源等步驟,在收斂(liǎn)達到(dào)要求(qiú)精度後(hòu),迭代求解自動停止,得到電機(jī)的溫(wēn)度場分布如圖 4.8 所示。

圖 4.8 20k W 電機溫度分布圖(tú)

從圖 4.8 a 中,可以看出樣機的最高溫升為 83.9K,且高溫部分主要集中在繞組、轉子鐵心和永磁體處,機殼表麵溫升最低。圖 b 中定子鐵心最高溫升(shēng)為 48.3K,最低溫升為 11K,出現了較大的溫度梯度,定(dìng)子齒部的溫升相對軛部要高,和槽口(kǒu)接觸的部分(fèn)散熱相對最差,靠近機殼和冷(lěng)卻水處的溫度迅速降低,說(shuō)明水的流動起到了良好的散熱效果。圖 c 中(zhōng)所示繞組中部散熱較好而端部散熱較差,最高溫升(shēng) 83.9K,也是樣機的最高溫升,並且(qiě)集中在下層繞(rào)組,這是由於繞組端(duān)部由空氣散熱,空氣的導熱能力較差遠不如矽鋼片,熱量傳遞較少(shǎo)。圖 d 中所示永磁體最高溫升為 62.2K,最低溫升60.7K,該“V 一”結(jié)構的永磁體“一”型部分溫度較低,結合圖 f 可知,其(qí)熱量主要熱量由轉子上部和氣隙傳遞出去。圖 e 中所示端蓋的最高溫升為 28.9K,最低溫(wēn)升(shēng)為6.9K,端蓋的最熱點出現在(zài)與軸承及轉軸接觸的位置(zhì)。從(cóng)上述結果可以看出,由有(yǒu)限體積法計算(suàn)得到的樣機各(gè)部分溫度都在溫升限(xiàn)度範圍內,通過埋熱電偶實驗測得的溫(wēn)升及計算結果對比如表 4.7 所示。

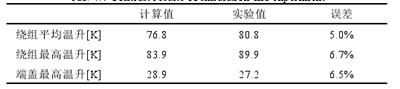

表 4.7 仿真與實驗對比結果

通過實驗(yàn)值與計算值的對比可知,該方法的誤差均在允許範圍內;端蓋的溫度分布規律與實驗相符,最熱點位置相同,驗(yàn)證了本章基於有限體積的溫度場分析方法能夠滿足工程計算需要。

4.4 本章小結

本章以一台 20k W 水冷永磁同步樣機為例,確定了電機的建模(mó)等效方法,包括轉子鐵心的簡化建模、槽內所有絕(jué)緣和繞組端(duān)部建模的簡化方法、端蓋轉軸等其餘部件的簡化建模,介紹了剖(pōu)分的注(zhù)意事項(xiàng)和技巧,邊界條件的確立,氣隙、定轉(zhuǎn)子鐵心疊片、等效槽絕緣傳熱係數(shù)、機殼表麵散熱係(xì)數的計算方法(fǎ),以及裝配間隙的處理等,最後用(yòng) Fluent 軟(ruǎn)件計(jì)算了電機溫度場分布,與實驗值進行(háng)對比,得到結論(lùn)如下:

(1)由有(yǒu)限體積法得到的樣機最高溫升為 83.9K,與實驗值 89.9K 的(de)誤(wù)差為 6.7%;繞組平(píng)均溫升為 76.8K,與實驗值 80.8K 的誤差為 5%;端蓋最高溫升 28.9K 與實驗值27.2K 誤差 6.5%,驗證了溫度場計算方法的準(zhǔn)確性。

(2)該樣機的溫升最高點位於繞組端部下層繞組處;繞組、轉子、永磁體溫度較高,冷卻(què)水有效通過機殼(ké)帶走熱量,溫(wēn)度梯(tī)度降落趨(qū)勢合理(lǐ)。

投稿箱:

如(rú)果您有機床行業、企業相(xiàng)關新聞稿(gǎo)件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相(xiàng)關新聞稿(gǎo)件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多本專題新聞

專題點擊前十

| 更多