1 概述

在氫及氫同位素處理係統中需要使用一種小型(xíng)的( 閥門通徑約Φ2mm) 抗氫脆、耐腐蝕、抗輻照的中(zhōng)低壓閥門。要求閥(fá)門的內、外(wài)密封性好,氦漏率<1 × 10 - 9 Pa·m3 /s,閥門的使用壽命> 100 次。在氫(qīng)及氫同位素環境長期貯存後,閥門應具有較高的工(gōng)作可靠性。由於氫處(chù)理係統對氫氣的純度要求很高,不能使用普(pǔ)通的填料閥,特別是在處理氫同位素時(shí),不允許閥門發生任何滲漏。為此,設計了(le)外界無(wú)漏點(diǎn)的小型波紋管閥門作為(wéi)氫係統用閥門。

2 工作原理

波(bō)紋管閥門以波紋管作為閥杆密(mì)封元件( 圖(tú)1) 。波紋管一端焊接固定在閥蓋和閥座上,另一端焊接(jiē)在閥杆上,閥杆上下運動帶動波紋管壓縮或拉伸,波紋管起閥杆密封和彈性元件的作用(yòng)。關閉閥門時,閥杆(gǎn)向下移(yí)動,閥瓣隨之向下移動壓緊密封麵,閥門關閉。開啟閥門時,提升閥杆,閥(fá)瓣離開密(mì)封麵,閥門打開完成開啟動作。波紋管的(de)軸向行程通過閥杆(gǎn)移動的機械限位控製[1]。

3 閥門類型及(jí)材料

根據使用要求,小型波紋(wén)管閥門采用截止閥。

截止閥在短行程的條件下能迅速開啟至全流(liú)量,且具(jù)有比其他形式(shì)的閥門( 如閘閥或(huò)蝶閥) 質量輕、體(tǐ)積小、操作靈活和使用方便的優點。由(yóu)於閥門的工(gōng)作介質為氫氣,對某些材料造成(chéng)氫(qīng)損傷(shāng)或氫脆,從而(ér)導致材料失效而產生泄漏。因此閥門選用具有抗氫腐蝕的(de)金屬材料,具有較高的機械強度和硬度,可以滿足長期使用後的密封可靠性(xìng)和耐腐蝕性(xìng)要求。

4 閥杆密封設計

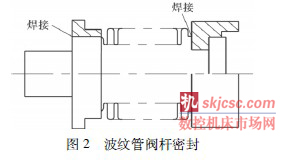

為了減少波紋管閥門的外泄漏點,將閥蓋(gài)與閥座焊接在一起。在開啟或關閉過程(chéng)中,閥杆軸向移動,閥杆密(mì)封必須保證閥杆在軸向移動過程中閥杆與閥蓋之間的間隙很(hěn)小,以防止流體泄漏。由於波紋管與閥杆可靠的焊接將閥杆與閥腔內的流體完全隔斷,保證流體無外泄漏的通(tōng)道( 圖2) 。

5 波紋管設計

( 1) 波形(xíng)及直徑

應用於閥門(mén)的波紋管波形主(zhǔ)要有(yǒu)U 形和S 形。在承(chéng)受較(jiào)高工作壓(yā)力和較大位移(yí)的條件下,采用多層U 形波(bō)紋管。在工作壓力高(gāo),工作位移較小,有(yǒu)特殊(shū)要求的場合,采用S 形波(bō)紋管。由(yóu)於小型波紋管閥門公稱壓力為3MPa,因此需要選擇具有較高機械強度的波紋管材料。考慮波紋管材料強度太高會使成型相對困難[2,3],所以,選用單層(céng)U 形波紋的波紋管。參(cān)照波紋管(guǎn)相關標準和設計要求,波紋管內徑取Φ6mm,外徑取(qǔ)Φ10mm。

( 2) 波數

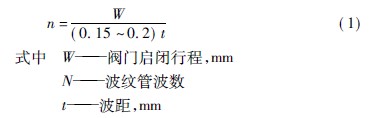

波紋管波數根據閥門啟閉行程W 確定。通常波紋管的單波結構位移約為波距的40%,單波最大許用位移約為結(jié)構位移的75%。使用位移為最大許用(yòng)位移的50% ~ 70%,單波使用位移為( 0. 15 ~2) t,因此波(bō)紋管波數n 為[4]

根據計算和實際使用條件,波紋管取6 個波。

( 3) 壁厚確定

波紋管的壁厚s 通常根據閥門的壓力等級按照(zhào)相關標準和資料預先選定,再根據公式驗算波紋管的耐壓力。高壓波紋(wén)管(guǎn)一般采用多層結構,以(yǐ)降(jiàng)低波紋管(guǎn)的剛度和應力。波紋(wén)管耐(nài)壓力(lì)驗算時,應考慮波紋(wén)管波形在壓力作用下開始發生塑性變形時的最大耐壓力Pn ( 臨界失穩壓(yā)力) 和產生總體失穩時的壓力PS ( 總體(tǐ)失穩壓(yā)力) 。根據實際條件,選取波紋管壁厚s = 0. 12mm。

( 4) 使用壽命確定

為提高(gāo)波紋管的使用壽命,應根據使用要求確(què)定波紋管的工作位移和結構,使波紋管始終工作(zuò)在良好的狀態(tài)。由於波紋管的行程不能超過工作位移,波紋管的軸向(xiàng)行程通過閥杆移動的機械限位控製,可采取一定的結構設(shè)計措施,避免驅動裝置螺紋副轉動使波紋管扭轉而產生的扭曲變形。壓力(lì)衝擊對波紋管使用壽命會造成影(yǐng)響。在快速關閉閥門過程中產生的壓力峰值會使波紋管產生較大變形,從而降低波紋管(guǎn)的使用壽命。由(yóu)於許多情況難以預計,對波紋管的耐壓強度設計要留有餘地[3,5]。如果波紋管(guǎn)使用和安裝不正確,工作(zuò)時產生的各種附加應力,同樣會降低波紋(wén)管的使用壽命[5]。

( 5) 端部結(jié)構

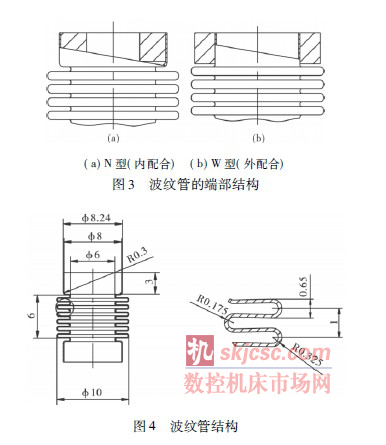

通常波紋管(guǎn)端部與閥杆或法蘭采用焊接連接,因此在選用(yòng)波紋管端部結構時,要同時考慮焊接和波紋管成形的工藝(yì)性。常用的兩種閥門用波紋管端部基本結構形式為N 形和W 形( 圖3) 。根據波紋管與閥杆(gǎn)和閥體的焊接結構,小型波紋管閥門的波紋管端(duān)部結構采用內配合形式,波紋管的具體結構參數和結構形式如(rú)圖4 所示。

6 內密封設計

閥門的內密封是指閥座與閥瓣( 啟閉件) 相(xiàng)互接觸部分的密封。閥門(mén)密封麵經常受到介質的腐蝕和磨損,是閥門中容易損壞的部件,其結構(gòu)和質(zhì)量直接(jiē)影響(xiǎng)閥(fá)門的使用壽命。根據波紋管閥門的工作條件和使用環境,波紋管閥門密(mì)封麵應具有良好的密合性能( 即密封麵應能很好地阻止介質滲(shèn)透) ,多次使(shǐ)用後仍有很高的密(mì)封可靠性,密封麵能承(chéng)受一定的結(jié)構強度。由於波紋管軸向行程較小,要求閥門密封(fēng)麵開(kāi)啟高度(dù)小。密封麵應耐氫腐蝕並有良好(hǎo)的加工性能。

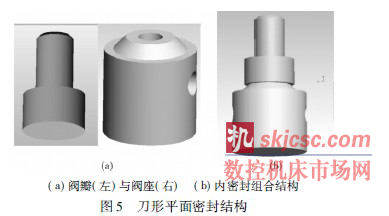

根據波紋管閥門開啟高度小(xiǎo)的特點,結構設計上采用抬起高度小而能獲得較大通氣麵積的刀形平麵密封結構。閥座密封麵加工(gōng)成梯形刀口,閥瓣密封麵加工為平麵。該內密封(fēng)結構不僅實現了平麵密封,又可獲得適中的密封軸向力。為了減少加工工序和降低加工難度,將密封麵直接(jiē)在閥座上加工 ( 圖(tú)5) 。

7 結語

根據工作(zuò)環境和使用要求(qiú),設計了小型波紋管閥門的內、外密封結構,達到了閥門要求的密封精度和長期使用後的密(mì)封可靠(kào)性。

如果您有(yǒu)機床行(háng)業、企業相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com