數控銑床加工精度影響因素及解決對策研究

2023-11-24 來源: 蘇州(zhōu)工業(yè)園區職業技術(shù)學院 作者:楊 瀟

摘要:數控銑床是一種常用的加工設備,其加工精度受多種因素的影響,若不能對其進行適當的處(chù)理,就會使被加工的零件尺寸和形狀無法達到設(shè)計的要(yào)求,從而對成品的質量產生不利(lì)的影響。為了克服上述問題,數控銑床操(cāo)作人員必須全麵認識影響數控銑床加工精度(dù)的各種因素,本文基於大量實際加工後,對影響數控銑床精度的各種因素進行分析,采取適當的措施以減少或消除這些影響,以達到提高銑削工件精度的目標。

關鍵詞:數控(kòng)銑床;加工精度;影響因素;解決對策

一、引言

在(zài)數控銑床加(jiā)工時,如果工件在加工過程中發生了精度問題,將會使(shǐ)工(gōng)件的尺寸產生各種各樣的問(wèn)題。比如,如果(guǒ)生產出來的產品與設計圖所規定的尺寸有很大偏差,產品的粗糙度沒有達到設計的標準,從而影(yǐng)響了產(chǎn)品的後(hòu)續使用。如果是(shì)生產廠家,生產出的產品數量龐大,將對公司的信譽和效益造成很大的影響。所(suǒ)以(yǐ),製造廠商要不斷地注意各種影響產品精度的因素,分析造成這些因(yīn)素的原因,並進行不斷地(dì)改善,排除上述影響因素,如果影響到多個(gè)因素,則應采(cǎi)用控(kòng)製變量的方法。而對於數控銑床操作人員在操作過程中遇到的人為幹擾,則需要進(jìn)行分析,並給出相應的解決辦法,以(yǐ)減少對加工造成的不(bú)利影響,提高產品的加工質量和效率。

二、數控銑(xǐ)床相關概述

(一)數控銑的基本工作原理

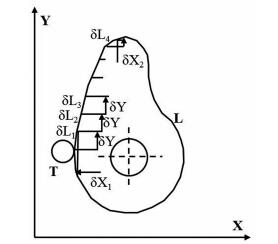

銑床(chuáng)的加工(gōng)表麵通常由直線(xiàn)、圓弧或(huò)其他曲線構成。一般銑床操作人員按照圖紙上的要求,不斷地調整刀具與工件的相對位置,並(bìng)與所選擇的銑刀速度(dù)匹配,從而實現(xiàn)對工件的銑削,可以根據需要,加工成各種形(xíng)狀的零件。數(shù)控銑(xǐ)床加工是將刀具和工(gōng)件之間的運(yùn)動坐標分解為最小的單元(yuán),也就是最小的位(wèi)移量,然後通過 數控係統對各個坐標進行多個最小位移,這(zhè)樣就可以使刀具和工件之間的相(xiàng)對移動來完成加工(gōng)。如(rú)在圖 1 中所示的 L 型凸輪曲線,刀具 T 需要沿著所(suǒ)述工件的曲線軌跡來銑(xǐ)削。

圖 1 數控銑床加工曲(qǔ)線原理

在數控銑床上,按製件圖紙工藝要求,對銑床各個動作零件的(de)移動量、速度、動作順序、主軸轉速進行分析;根據(jù)所需的轉向、冷(lěng)卻等,編寫相應的(de)編程指令,並將其錄入專用銑床上。然後(hòu),數(shù)控係統在計算機上對輸入的指(zhǐ)令進行編譯、運算、邏輯運算,並輸出各種信號和指令,並對機床各部件(jiàn)進行預定的位移和有序運動。數控係統輸出指令,經過驅動電路控製和放大,使伺服電機旋轉,並經由滾珠(zhū)螺杆,帶動銑床 K、Y 及(jí) Z 方(fāng)向的工作(zuò)台。然後根據所選擇的主軸轉速,進行各種形狀的工件的加工。

(二)數控銑床構成和加工特征

數(shù)控銑床也叫(jiào) CNC 銑床,是一種以傳統手(shǒu)工(gōng)銑床為基礎(chǔ),經過優化(huà)而產生的一種新型數控(kòng)加工設備。數控(kòng)銑床在機械設計上和常規(guī)手工銑床具有相似構造。數控銑床分為有刀庫(kù)和無(wú)刀庫。數控銑床配有刀庫,稱為數控銑床加(jiā)工(gōng)中心。數控銑床通常包括:床(chuáng)身、銑頭、工作台、橫向(xiàng)進給、升降台分、冷卻、潤滑等部分。數控銑(xǐ)床具有適應性強、尺寸大、精度高的特點,其工作台寬度不超過 400 mm,適合於小型、中(zhōng)型、複雜曲(qǔ)麵的銑削(xuē)。

三、數控銑床(chuáng)加工精度影響因素(sù)

(一(yī))刀(dāo)具補償和刀具路徑設置不當

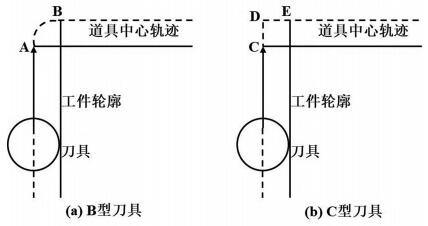

由於銑床(chuáng)自身尺寸(cùn)的局限性,在數(shù)控銑床上需要設定(dìng)刀具(jù)補償值,以便係統能(néng)根據機床的大小,調節各個坐標的位移,從而達到程序尺寸的要求。若不正確(què)地設定刀具的補償,將導致加工誤差。另外,在設定刀具軌(guǐ)跡時,要充分考慮刀具的(de)大小,以避免過切(qiē)。根據刀具半徑補(bǔ)償在工件的(de)拐(guǎi)角上的加工(gōng)方法,通常將其分為 B 型刀補(bǔ)和 C 型刀補兩類。

從圖 2(a)可以看出,B 型刀補在加工工件(jiàn)的邊角(jiǎo)時,使(shǐ)用了圓(yuán)弧過渡,使刀具沿著 AB 圓弧進行切割,使其在外轉角時,刀片一直與工件接觸,刀片總是處於切割狀態,這樣會造成工件的銳(ruì)角磨損,也會加速刀具的磨損(sǔn)。C 型刀補采用(yòng)了刀偏計算,該方法可以自動求出角度的交叉。D,如圖2(b)中(zhōng)所示,在數控係統的控(kòng)製下,采用直線切割加工,不(bú)會出現過切,這樣就可以很(hěn)好地解(jiě)決 B 型刀補的缺點。C型刀補是目前許多數控係(xì)統中常用類型。

圖 2 刀具補償拐角的過(guò)渡(dù)方(fāng)式

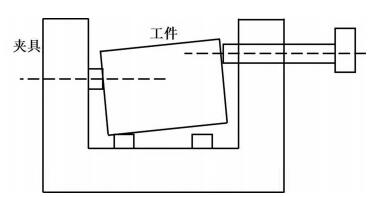

(二)工件裝夾誤差

在加工之前,必須保證工件的夾裝(zhuāng)穩定,以保(bǎo)證在加工時(shí),不會因為受(shòu)到外力作用而產生位移和震(zhèn)動,從而(ér)影響到(dào)加工的準確(què)性。然而,在實際生產中,由於夾持位置、重力(lì)和支(zhī)撐(chēng)物等因素,導致實際位置無法達到預期位置。圖 3 中的(de)工件因夾緊不當而(ér)造成的錯位,應盡可能地避免。在實際安裝(zhuāng)時,為了(le)防止與圖 4 相似的夾緊誤差,應該將夾緊(jǐn)位置設置在由定位元件組成的極限支持平麵之內,並且盡量接近工件加工位置和硬度高的位置,從而降低加工震動對工件

的定位。

圖 3 工件裝夾不(bú)當

(三)溫度影(yǐng)響

現代銑(xǐ)床的(de)傳動(dòng)機構大(dà)大簡化,主軸是機床的核心部分,是影響加工(gōng)精度的主要影響因素。機(jī)床主軸所產生的(de)熱量會直接影響到主軸旋轉和工件的加工精度(dù),特別是在(zài)主軸(zhóu)轉速較高時,更易導致工件的加工誤差。係統的發熱會對加工精度產生一定的影響,包括切削發熱和摩擦發熱。在銑削加工中,刀(dāo)具(jù)切割工件時(shí),會產生大量熱量,特別是在高速加工時,熱量較(jiào)大。這種熱能主要通過切削液和切屑來吸收,少量積累到刀具和工件上,從而產生熱量,對加工精度的(de)影響不大。在主軸高速轉(zhuǎn)動時,由於主軸的摩擦,會產生大量的熱,從而導致主軸溫度不均勻,結果表明,機床(chuáng)的主軸軸線升高(gāo)、傾斜,嚴重地影響了(le)機床的加工精度。

(四)擬合誤差(chà)

在實際生產中,由於工藝(yì)條件、銑削方法、刀具(jù)等因素的限製,某些輪廓、曲麵在精加工過程中往往會出(chū)現以零件圖樣為基礎,但最終的加工效果並不理想(xiǎng)的情形。目前,大部分數控係統都不具備非(fēi)圓曲線的插補功(gōng)能,因此一般都是采(cǎi)用直線擬合法或(huò)圓弧擬合來實現。等距擬合法是目前應用最廣泛的一種非圓曲線擬合方(fāng)法。節點坐(zuò)標值的計算采用數(shù)控銑床對三軸曲麵零件進行精加工,一般采用球銑刀具。一般而言,無論刀具路徑如何設定,隻要(yào)將球銑刀的(de)中心點定位在(zài)被(bèi)加(jiā)工的曲麵等距(jù)表麵,就可以得到滿足所需(xū)的(de)零件;然而(ér),由於擬合誤差,使得所(suǒ)有精加工零(líng)件都不能完全(quán)準確。在實際生產中,可以采用增大擬(nǐ)合結點數目、減少擬合線段長等措施來提高加(jiā)工精度,但這會使程序編製和加工時間大大延長。

四、數控銑床加工零件精度問題解決方法(fǎ)

(一)毛坯夾(jiá)裝基準麵定位

為了提高機(jī)床(chuáng)的加工精度(dù),可以(yǐ)通過準確定位基準麵來減少工件誤差。采用這種(zhǒng)方法來減小測量(liàng)誤差(chà)時,必須(xū)準確地確定基準麵,並將已加工的表麵用作(zuò)參考麵,以減少加(jiā)工誤差(chà),改(gǎi)善數(shù)控銑(xǐ)削加工的精確度(dù)。由(yóu)於數控銑床在加工工件時,經常(cháng)會遇到(dào)各種形狀的工件,如圓柱、方形、球麵等。由於其自身的誤差比較大,加工(gōng)時的精度(dù)也會下降。機床操作人員隻需確定基準麵的位(wèi)置,就(jiù)能解決加工精度(dù)問題,同(tóng)時也能使操(cāo)作人員對工件的尺寸進行測量,提高加工精度。

(二)采取措施控製設備的溫度

當前(qián),許多數控機床的主體缺少配套散熱措施。在(zài)數控銑削零件時,各支座之間存在著一定的摩擦,從而產生大量(liàng)熱量。機床主(zhǔ)體發熱和銑削時工件與工件間摩擦所產生的熱(rè)是相互影響的(de)。在此情況下,若不能及時將熱(rè)能(néng)排出,則被加工的工件將會發(fā)生(shēng)變形。在高溫下,零件的(de)外形(xíng)會(huì)發生不規則的變化,引起零件內部不(bú)穩定,從而引起銑床各個零件產生故障,降低銑床的加工精度。因此,必須在數控銑床(chuáng)上加裝適當的散(sàn)熱器,增加其(qí)散熱麵積。數控銑床在工作時,可以自動散熱,減少銑床工作溫度和工件(jiàn)變(biàn)形,減少加(jiā)工誤差,提高加工部件的精確度。

(三)在零件加工過程中做誤差補償

利用數控銑床進(jìn)行銑削時,存在著零件精度問題,從而對零件的加工質量造成一(yī)定的影(yǐng)響。若要降低加工過程中的誤差,提(tí)高加工精度,可(kě)以采用誤差補償方法。零件設計者和機床操作人員應根據工件和(hé)機床的具(jù)體條件,對數控係統進行(háng)相應的補(bǔ)償函數參數的設定,對(duì)加工過程中 X、Y、Z 軸上的誤差進行有效補償。必須依據數控銑床的(de)實際條件,對不同的補償方法進行科學、合理地用。如果有條件,可以采用相應的(de)軟件和硬件,對其進行測量,從而改善加工質量,減少誤差。下麵兩種方法可(kě)以(yǐ)用於進行(háng)誤差補償。

1. 當數控銑床的操作係統出現逆(nì)向偏差時(shí),必須對其進行誤差補償,數控銑床在加工過程中會產生逆(nì)向偏差,從而(ér)降低了加工的精度。為解決此問題,在加工初期,利用數控程序對部分零件進行定位,以(yǐ)達到誤差(chà)補償和(hé)消除逆向偏差的目的,從而保證了數(shù)控銑床(chuáng)的精(jīng)確性。

2. 利用數控程序,可以在銑削過程中精確地進行定位(wèi),也可以在不影響銑床的基礎上完成對數控銑床的插補。為了減(jiǎn)少加(jiā)工誤差,提高加工精度,對銑(xǐ)床的加工精度起到了很好的補充作用。同時,通過數控係統(tǒng)編程,可以不斷增強(qiáng)數控係統(tǒng)性能,當輸(shū)入調節指令後,數控係統可以讀(dú)取和識別反向間隙相關的參數,在此(cǐ)基礎上,通過持續動態調整,實現精確定位,提高銑床的加工精度。

五、結語

隨(suí)著數控銑(xǐ)床在實際生產中的應用日益增多,數控技術人員必須在實際工(gōng)作中不斷(duàn)地反思、總(zǒng)結,不(bú)斷地積累經驗,把所學的知識與技能結合起來,隻有這樣,才能真(zhēn)正地掌握數控(kòng)加工的實際操作技巧,才能使其實現高精(jīng)度、高效率、高(gāo)難(nán)度的加工,從而真正地發揮(huī)數控銑床的優越(yuè)性。

投稿箱:

如果您有機床行業(yè)、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作(zuò),歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數(shù)據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金(jīn)屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月(yuè) 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況(kuàng)

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數(shù)據

博文選萃

| 更多