搖杆零件的數控(kòng)銑削工藝分析及其夾具設計

2023-10-27 來源: 東莞市機電工(gōng)程學校 作者:鄒萍

摘要:隨著數(shù)控銑床加工工藝的發(fā)展,軸類零件的加工越(yuè)來越(yuè)普遍。根據整體式搖杆的結構特點,分析其(qí)存在的主要加工難點,主(zhǔ)要包括薄壁部分零件(jiàn)的(de)加工工藝及(jí)尺寸精度控製問題、軸的裝夾及(jí)定(dìng)位問題以及軸在(zài)加工過程中因振(zhèn)動引起的尺寸偏差問(wèn)題。通過合理設計加工工藝,可以解決薄壁零件的尺寸精度問題。通過

設計專用夾具,能夠解決搖杆的裝夾及定位問題。通過誤差補償控製,可在一定程度上修正細長軸因振動引起的尺寸偏差問(wèn)題。

關鍵詞:搖杆零件;數控銑床(chuáng);專用夾具

軸類零件在銑(xǐ)床加工中(zhōng)的一個主要難點就是裝夾問題。為了提高(gāo)定位精度,可以采用 V 形塊進行(háng)定位,並通過壓板壓緊來限定所有的(de)自由度。另外,V 形塊具(jù)有較大的接觸麵積,降低了(le)輪軸單位麵積表麵的壓

力,減小了因夾緊而產生的變形 。

1、搖杆零件圖紙結構分析

1.1 搖杆零件圖紙

某工廠需要加(jiā)工小批量的搖(yáo)杆,零件材料為(wéi)鋁。搖杆零件圖,如圖 1 所示。由於(yú)數量有限,使(shǐ)用模具(jù)生產成(chéng)本較高,采用機械加工的(de)方式。在加工過程中,如何合理設計加工工藝,在保證尺寸精度的(de)同時提(tí)高生(shēng)產效率,是需要著重分析和解決的問題。

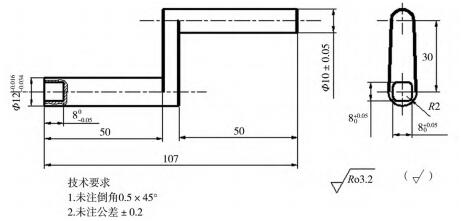

圖 1 搖杆零件圖(單位 :mm)

1.2 加工難點分析

由圖 1 可(kě)知(zhī),零件主要由兩個偏心軸和一根連接杆組成。軸 Φ12-0016(上角)-0.034(下角)mm和軸 Φ10 mm±0.05 mm 的高度均(jun1)為 50 mm,都屬於細長軸。加工過程需要合理設置加工工藝,同時(shí)考慮軸的定位問題及軸在加工過程中因振動引起的尺寸偏差。采用數控銑床通用夾具(jù)台虎鉗較難裝夾,裝夾過程很難保證軸向的轉動和偏移,因此正麵裝夾時配合使(shǐ)用 V 形塊,反麵裝夾時考慮設計專用夾具。在一端的細長軸加工完進行反麵裝夾時,如何保證裝夾穩固(gù)、定位精度高(gāo),是設計過程中尤其需要注意的問題。另外(wài),8 mm×8 mm×8 mm方形槽的邊緣厚度接近 2 mm,屬於薄壁加工。薄壁零件(jiàn)的共同特點是受力形式複雜、剛(gāng)度低,加工時極易引起誤差變形或工件顫(chàn)振,降低加工精度。因此(cǐ),在加工(gōng)過程中需(xū)要選(xuǎn)擇合理的裝夾方式及銑削工藝,以保證零件的加工精度。

2、搖杆零件夾具設計方案

2.1 首次裝夾的夾(jiá)具設計

工件在(zài)銑床上的裝夾方式(shì)有很多。在數控銑床(chuáng)加工過程中,如果原材料為塊料,可以直接使用虎鉗進行裝夾。如果原材料為(wéi)棒料,那麽普通的虎鉗無法對其進(jìn)行合理的定位及夾緊,通常需要使用 V 形虎(hǔ)鉗。但 V 形虎鉗造價較高(gāo),在數控銑(xǐ)床加工中的(de)使用效率低,一般(bān)不(bú)選用。因此,在裝夾鋁(lǚ)棒毛坯(pī)時,需設計專用夾具(jù)。采用合理的工裝夾具設計並(bìng)調整工藝,可一次裝(zhuāng)夾多個工件,從而減少換刀次數 。

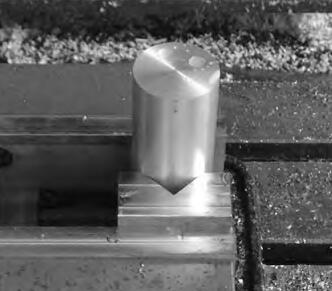

根據工(gōng)件的形狀(zhuàng)和尺寸要求,此工件毛坯選用Φ45 mm×110 mm 的(de)鋁棒料。先銑削軸 Φ12-0016(上角)-0.034(下角)mm和連(lián)接杆一端,為了加工的穩定性,一次隻能(néng)裝夾一件毛坯。裝(zhuāng)夾(jiá)時,將銑床(chuáng)的機用平口鉗和 V 形塊進行組合(hé)裝夾(jiá),工件正麵裝夾如圖 2 所示。完成後的零件(jiàn)如圖 3 所(suǒ)示。

圖 2 工件正麵裝夾

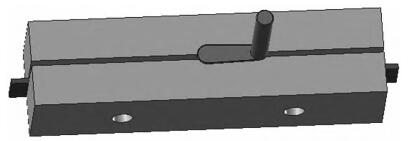

圖 3 正麵銑削產品

2.2 二次裝夾的夾具設計

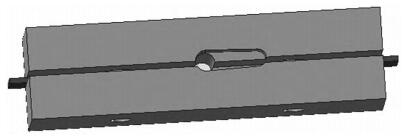

反麵銑削的裝夾問題是一大難題(tí),由於 Φ12-0016(上角)-0.034(下角)mm是細長軸,很(hěn)難采用 V 形塊進行裝夾(jiá),考慮設計專用夾具。為了(le)保證夾具在加工過程(chéng)中能夠夾緊(jǐn)工件,考慮拆除平口鉗上的(de)固定鉗口和活動鉗口板。首先在鋁板上的相應位置鑽階梯孔,其次(cì)用螺釘將鋁板(bǎn)鎖緊在平口(kǒu)鉗的固定鉗(qián)口和活動鉗口上,再次(cì)將鋁板銑削成夾具,最後將(jiāng)工(gōng)件(jiàn)反麵裝夾在鋁板夾具中。工件的反麵(miàn)裝夾示意圖如圖 4 所示(shì),夾具設計如圖 5 所示(shì)。

圖 4 反麵裝夾示意圖

圖 5 夾具設計

3、工件加工工(gōng)藝分析(xī)

3.1 工件的變形控製

鋁合(hé)金在加工過程中容易出現變形,且引起變形的因素(sù)較多。機床方麵(miàn)的影響主要有定(dìng)位精度和剛度(dù),其中定位精(jīng)度的影(yǐng)響最大。另外,刀具對鋁合金材料加工變形的影響也非常大,刀具的刃數參數、材質以及剛性直(zhí)接影響鋁合金材(cái)料的加工效果(guǒ) 。由於鋁合金質地較軟且剛性較差,在裝夾時應盡量使夾具和工件大麵積接觸。同時,切削加工鋁(lǚ)合金時要盡量利用高速加(jiā)工的原理,保持高轉速、少切、快跑。考慮鋁合金(jīn)的特性(xìng),夾(jiá)緊力不宜過大,在工件開粗時應盡量選擇較小的切削參數。由於軸 Φ12-0016(上角)-0.034(下角)長度為 50 mm,屬於細長杆,直徑較小的銑刀可(kě)能刀柄長度達不到(dào)要求,選用 Φ20 mm 的銑刀進行開粗。它(tā)的轉速為 1500r·min-1(上角(jiǎo)),進給為 500 mm ·min-1(上角),背吃刀量為 2 mm。在加工軸 Φ12-0016(上角)-0.034(下角) mm 和軸 Φ10 mm±0.05 mm時,為了(le)更好地做好誤差控製,粗加工時單邊餘(yú)量留0.3 mm。粗加工(gōng)後,測(cè)量工件(jiàn)的尺寸誤差,將(jiāng)誤差計入工件(jiàn)的尺寸中進行半精加工,餘量留 0.1 mm。測量後,調整參數進行精加工。搖杆(gǎn)正麵銑削時, Φ12-0016(上角)-0.034(下角)mm 內部有一個 8 mm×8 mm×8 mm 的方形孔。在工藝安排(pái)上應盡量先加(jiā)工方形槽,再加工外圓柱。如果(guǒ)先加工(gōng)圓柱再加工方(fāng)形孔,在加(jiā)工方形(xíng)孔時由於壁厚較小,由振動和切削熱變形所帶來的變形量過大,可能會導致圓(yuán)柱和正方形的中心同軸度誤差過大。在銑削時,首先選用(yòng) Φ4 mm 的鋁用合金刀具,采取沿輪(lún)廓下刀的方(fāng)式,每層 0.2 mm進行粗加工。其次,選用 Φ3 mm 鋁用合金刀具,采用區域方式精加工底麵,以達到深度尺寸要求。最後(hòu),選用 Φ3 mm 鋁用合金刀具,采用輪廓精加工的方式加工輪廓(kuò),直至達到尺寸精度要求(qiú)。

另(lìng)外,為了減少溫度對(duì)加工變形產生的影響,在整個切削過程中一(yī)定要打開切削液,最大限度帶走加工(gōng)熱量,控製變形,防止鋁料被融化。

3.2 工(gōng)件加工工序安排

根據數控加(jiā)工工序的安排原則(zé),粗加(jiā)工時盡量去除大部分材料。半精加工前測量工件尺寸,計算機床誤差,並將其加入工件的尺寸餘量中。精加工前再次測量工件的尺寸誤差並進行調整(zhěng),以獲得精確的尺寸和(hé)光潔的表麵 [5]。具體加工工序如(rú)下。

(1)用機用平口鉗和 V 形塊組(zǔ)合裝夾 Φ45 mm×110 mm 的鋁棒毛坯,用 Φ20 mm 的(de)銑刀銑削毛坯上表麵。

(2)用 Φ4 mm 的銑刀粗銑中間 8 mm×8 mm×8 mm帶(dài)半徑2 mm圓(yuán)角的方槽。粗加工轉速(sù)為4 500 r·min-1,進給為 800 mm·min-1(上角),背(bèi)吃刀量為 0.2 mm。底部及側壁(bì)單邊留餘量 0.15 mm。

(3)采用數顯遊標卡尺測量方(fāng)形槽尺寸餘量,並與之前所留(liú)餘(yú)量 0.15 mm 相比,根據機床誤差(chà)調(diào)整餘量參數。用 Φ3 mm 的銑刀精銑中間 8 mm×8 mm×8 mm帶半徑 2 mm 圓角的方槽底部及側壁。精加工轉速為6000 r · min-1(上角),進給為(wéi) 400 mm · min-1(上角),背(bèi)吃刀量 1 mm。

(4)用 Φ20 mm 的銑刀銑(xǐ)削對軸(zhóu) Φ12-0016(上角)-0.034 mm (下角)進行粗(cū)加工(gōng),轉速為 1500 r·min-1(上(shàng)角),進給為 500 mm·min-1(上角(jiǎo)),背吃刀量為 2 mm。底部及側壁單邊留餘(yú)量 0.3 mm。

(5)測量軸 Φ12-0016(上角)-0.034 mm (下角)的尺寸,將工件因振動(dòng)引起的變(biàn)形及機床誤差計入程序參數中。用 Φ20 mm的(de)銑刀(dāo)銑削對軸 Φ12-0016(上角)-0.034 mm (下角)進行半精加工,轉速為1700 r·min-1(上角),進給為 400 mm·min-1(上角),背吃刀量為(wéi)10 mm。底部及側壁(bì)單(dān)邊留餘量 0.1 mm。

(6)測量軸 Φ12-0016(上角)-0.034 mm (下角)的尺寸餘量進行精加工,轉速為 2 500 r · min-1(上角(jiǎo)),進給為 400 mm · min-1(上角)。 用Φ20 mm 的銑刀銑削中間連接杆,按照粗加工(gōng)、半精

加工和精加工 3 個步驟進行銑削。

(7)用 45°倒角刀對(duì)工(gōng)件進行倒(dǎo)角,轉速為4 500 r · min-1(上角),進(jìn)給為(wéi) 300 mm · min-1(上角)。

(8)將工件反麵裝夾在鋁板(bǎn)專(zhuān)用夾具中,並使用平口鉗夾緊。

(9)用Φ20 mm的銑刀銑削對軸Φ10 mm±0.05 mm進行粗加工,轉速為 1 500 r·min-1(上角),進給為 500 mm·min-1(上角),背吃刀量為 2 mm。底部及側壁單(dān)邊留餘量 0.3 mm。

(10)測量軸 Φ10 mm±0.05 mm 的位置及尺寸偏差(chà),並計入程序參數中。用Φ20 mm的銑刀銑削(xuē)對該(gāi)軸進行半精加工,轉速為 1 700 r · min-1(上角),進給為 400 mm · min-1(上角),背吃刀量為 10 mm。底(dǐ)部及側壁單邊留餘量 0.1 mm。

(11)測量軸 Φ10 mm±0.05 mm 的尺寸餘量(liàng),進行精加工,轉(zhuǎn)速為 2 500 r · min-1(上角),進(jìn)給為 400 mm · min-1(上角)。

(12)用倒角(jiǎo)刀對(duì)工件進行倒(dǎo)角。

4、結語

通過分析搖杆的結構特點,確(què)定了正、反麵加工的裝夾方案,合理設計了加(jiā)工時的專用夾具。對搖杆零件中的薄壁結(jié)構進行合理的(de)工藝設計,保證零件薄壁部分的尺寸精度。通過工藝設計在一定程度上(shàng)補償了工件的變形誤差,保證了零件的形位公差和粗糙(cāo)度要求。

投稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行(háng)資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行(háng)資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切(qiē)削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月(yuè) 軸承出口情況

- 2024年11月 基本型乘(chéng)用(yòng)車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據

博(bó)文選(xuǎn)萃

| 更多

- 機械加工過程(chéng)圖示

- 判斷一台加(jiā)工中心精(jīng)度的(de)幾種辦法

- 中走絲線切(qiē)割機(jī)床的發展(zhǎn)趨勢

- 國產數控係統和數控機床何去何從(cóng)?

- 中國的技術工人都去哪裏了?

- 機械老(lǎo)板做了十多年,為何還是小(xiǎo)作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大(dà)逃亡

- 智能時代,少談(tán)點智(zhì)造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要(yào)從(cóng)機床

- 一(yī)文搞懂數控車床加工刀(dāo)具補償功能

- 車床(chuáng)鑽孔攻(gōng)螺(luó)紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別