【摘 要(yào)】 針對傳統(tǒng)航空發動機機匣加工設(shè)備的不足和機匣自身的幾何結(jié)構特點,研發龍門式雙主軸銑削加工中心,其立式、臥式雙主(zhǔ)軸呈正交、共麵布置,采用華中(zhōng)8型雙通(tōng)道數控係統,具有七坐標五聯動加工功(gōng)能(néng),可實現雙主軸同(tóng)步加工和(hé)大功率寬行切削。該(gāi)加工中心的成功研(yán)製與實際切削結果表明:可有效地簡化(huà)加工(gōng)工藝,減少機匣裝夾次數,增大切(qiē)削用量(liàng),使機匣的加工時間減少了2/3左右。

【關鍵詞】 航空發動(dòng)機機匣;雙主軸;雙通道數控係統;華中8型

航空(kōng)發動機在我國國防工業中占據極其(qí)重要地位,國家已將其列為重大專項工程並提升(shēng)到國家戰略層麵。航空發動機機匣是發動(dòng)機的重(chóng)要承(chéng)力部件,其內部安裝有主軸、葉片以及各種連接附件,是整個發動機的基(jī)座[1]。機匣具有外形複(fù)雜、壁(bì)薄、材料難(nán)加工和加工精(jīng)度高等特征[2],國內對機匣一般采用立式車床、三軸加工中(zhōng)心、五軸加工中心三類機床進行加工,該機匣加工工藝複雜,需在多台設備上反複裝夾,導致其加工時間較長、易產生(shēng)安裝誤差等問題。

針對我國航空發動機機匣加工技術的(de)不足和對專用加工設備的現實需求,我們研製了高剛性、大(dà)功率雙主軸銑削加工中心,旨在提高(gāo)我(wǒ)國航空發動機機匣專用設備的技術與(yǔ)應用水平,滿足國家航空戰(zhàn)略發展計劃的迫(pò)切要求。

1 、加工中心的總體布局與技(jì)術參數

1.1 加工中心的總(zǒng)體布局

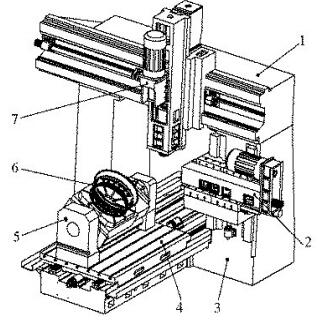

如圖 1 所示,雙主軸銑削加工中心采用立柱龍門式框架結構,設置有立式、臥式兩個切削主軸,立式主軸位於橫(héng)梁滑鞍上(shàng),臥式主軸位於右(yòu)側立柱滑鞍上,形(xíng)成(chéng)兩個獨立的十字滑台。機床工作台上安裝有搖籃式旋轉台,該旋轉台可帶動工件進行擺動與回轉運動,與切削主(zhǔ)軸完成(chéng)法向切削[3] 。該加(jiā)工中心具有5個直線運動軸、2個旋轉運動軸,即立(lì)式與臥式主軸各具(jù)備兩個直線軸Y1、Z1、Y2、Z2,工作台的X軸,以及工作台上搖籃擺動(dòng)軸A、工件旋轉軸(zhóu)C。當(dāng)進行銑削加工時,全部直線軸與兩個回轉(zhuǎn)台均有可能參與聯(lián)動(dòng),完成特定(dìng)的法向或特定姿態加工。

1-橫(héng)梁;2-臥軸(zhóu);3-龍門立柱(zhù);4-工作(zuò)台;5-搖(yáo)籃式旋轉台;6-機匣零(líng)件;7-立軸

圖1 龍門式雙主軸銑削加工中心

該加工中心是(shì)根據航(háng)空(kōng)發動機機(jī)匣的幾何結構特性以及70%以上的材料去除率、難加(jiā)工的鎳基高溫合金材料等工藝特點(diǎn)而(ér)研(yán)製的(de)專(zhuān)用機床。龍門(mén)式(shì)框架結(jié)構具有良好的(de)剛度,能夠滿(mǎn)足大功率切削需求,立式、臥式雙主軸既可實現機匣的對稱加工,也(yě)可分別對機匣同一部位的(de)內壁與外型進行(háng)同步加工,不僅極大地提高加工效率,而且還能夠有效地減少加工(gōng)變形。加工中心立式和臥式主軸(zhóu)的滑(huá)鞍與(yǔ)導(dǎo)軌連接均采用滾(gǔn)動、滑動複合導軌,在保證低速進給特性前提下增強導軌的承載能力(lì);各直線驅動軸均采用重(chóng)載(zǎi)高剛度滾珠絲杠,提高機床各(gè)軸的定位精度;兩個回轉軸均選用具有軸向(xiàng)、徑向雙向(xiàng)支撐的專用軸承,增加轉台的穩定性,C軸轉台采用力矩電機直(zhí)驅式(shì)設計;立臥雙(shuāng)主軸均采(cǎi)用液壓重(chóng)力(lì)平衡(héng)裝置,提高機床穩定性(xìng)。

1.2 加工中心的(de)主要技術參數

雙主軸銑削加工中心的主要技術參(cān)數包括:

(1)聯動軸(zhóu)數(shù):雙通(tōng)道七軸聯動。

(2)行程(chéng)與(yǔ)定位精度:

工作台行程(X):2200mm;

立式(shì)主軸行程(Y1*Z1):2650mm*1000mm;

臥式主軸行程(Y2*Z2):450mm*700mm;

X/Y/Z定位精度:≤0.01/0.01/0.01mm。

(3)搖籃式旋轉台:

擺動行(háng)程(A軸):±115º;

回(huí)轉行程(C軸):360º;

轉台最高轉速:11.1r/min;

轉台(tái)連(lián)續回轉(zhuǎn)扭矩(jǔ):3800Nm;

轉台鎖(suǒ)緊扭矩:6500Nm。

(4)立式、臥(wò)式主軸功率和扭矩:

立式主軸最高轉速:2500rpm(無級);

臥式主(zhǔ)軸最高轉速:4500rpm(無級(jí));

立式主(zhǔ)軸最大功率/扭矩(jǔ):75kw/2000Nm;

臥式主軸(zhóu)最大功率/扭矩:37kw/500Nm。

(5)刀(dāo)庫形式(shì):

雙鏈式獨立刀庫,分置(zhì)於龍門兩側,立式主軸(zhóu)刀庫為立(lì)臥式換刀刀庫(kù),臥式主軸刀庫為滑軌換刀式刀庫。

2 、數(shù)控係統的體係結構

2.1 硬件體係結構

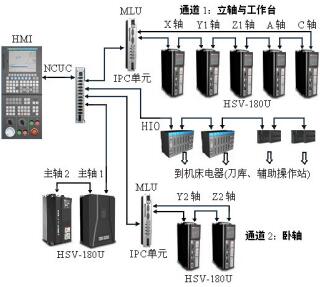

本係統選用的是華中8型全數字高檔數控係統,是一種(zhǒng)基於多(duō)處理器(qì)的開放式、總線式(NCUC)數控係統硬件體係結構,如圖2所示,它主要由IPC單元、HMI單(dān)元、HIO單元、HSV單元等構成。

IPC 單元為嵌(qiàn)入式工(gōng)業計算機(jī)模塊,可運行 Windows 和Linux操作係統,兩(liǎng)個IPC單元構成主、從雙處理器結構,分別實現立軸、臥軸兩通道的控製(zhì)功能;人機交互單元HMI包括顯示、鍵盤和(hé)操作麵板;HIO單元是外部輸入/輸(shū)出接(jiē)口,通過總線方式實現與外部開關量、傳(chuán)感器(qì)的連接;HSV-180U交流伺服驅動單元(yuán)實現與數控裝置的高速(sù)數據交換。該數控係統采用分布式處理,支持多主結構,運(yùn)用FPGA+DSP技術實(shí)現數(shù)控係統的運動控製和邏輯控製,提升了係統(tǒng)的性能[4]。

圖2 數(shù)控係統的(de)硬件體係結構

2.2 雙通道並(bìng)行控製技術

多通道(dào)並行控製技(jì)術可使(shǐ)用戶同時執行幾個程序,通過在幾(jǐ)個程(chéng)序間(jiān)的(de)信息交(jiāo)換來實現多(duō)任務的複(fù)雜控製。該係統中兩(liǎng)通道間機床軸(如通道2中Y2、Z2軸與(yǔ)通道1中的A、C軸)的同步並行實施方案采用的是主從通(tōng)道方式,即以通道1為主動通道,通道2為跟隨(suí)通道,根據工件的初始值絕對量和主動通道1的運動值,實時地計算出(chū)從動通道2的機床軸(zhóu)的(de)運動量進(jìn)行控製,通過共享插補數據緩存區,實現不同機床(chuáng)軸數據間的(de)同(tóng)步存取(qǔ),達到通道的重疊控製。

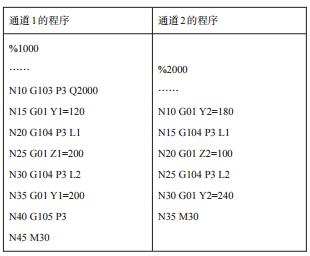

在雙(shuāng)通道G代碼(mǎ)文件中(zhōng),每個加工文件必須與相關通道是一一對應的,並保(bǎo)證編程中所指定的受控通道編號必(bì)須與所選擇的通道號相一致。在華中8型數控係統中常用的通道控製(zhì)指令有[5]:通道(dào)啟動:G103 P p Q q,表示啟動通道 p 的指定程序 q,通道p采用二進製組合碼方式,通道1、2、3對應(yīng)的十進製值(zhí)分別為1、2、4;等待標記:G104 P p L l,表示(shì)通(tōng)道p進入標記號為l的等待(dài)狀態;等待標記:G105 P p,表示通道p的等待結束(shù);雙通道(dào)程序示例如表1所示。

表1 雙通道程序示例

該代碼的具體執(zhí)行時序過程如(rú)圖3所示(shì)。

圖3 雙通道程序的執(zhí)行時序圖(tú)

3、 實際切削應用情況

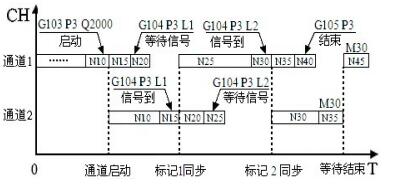

龍門式雙主軸銑削加工中心於2015年在湖北萬(wàn)盟數控機床集團有限公司加工、組裝、調試完成,為了檢驗(yàn)加工中(zhōng)心的性能,以 機(jī) 床 應 用 單 位 西 安 某 航 空 製 造 技 術 有 限 公 司 生 產(chǎn) 的1784M71P01型發動(dòng)機機匣進行(háng)實際加工,其材料為鎳基合金,如圖4所示。

圖4 雙主軸銑削加工中心實切圖

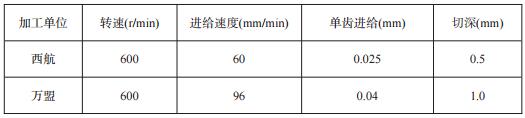

使用德國YEKL生產的D12R1圓(yuán)角刀具,采用外冷+吹氣的冷卻方式,對發動機機匣外型(xíng)上的梅花區域加工。通過單因素加工法對不同切削方(fāng)式、不同切削參數進行試切(qiē)對比後,獲得了最佳的切削參(cān)數,該切削參(cān)數與西(xī)航用(yòng)戶原切削參數的對比結果如表2所示。

表2 切削參數對比

通過實際切削效果(guǒ)和加(jiā)工數(shù)據可看(kàn)出:

(1)用相(xiàng)同型號的刀具對鎳基高溫合金機(jī)匣加工,該加工中心最佳的切削深度達到了西航公(gōng)司目前現場使(shǐ)用的切削深度的2倍;

(2)在相同的刀具轉速下,切削進給速度為西(xī)航公司現場(chǎng)使用的(de)1.6倍;

(3)在最(zuì)佳(jiā)的切削參數條件下,刀具能夠連續加工90分鍾以上,刀具耐用度較(jiào)高;

(4)機匣的銑削時間較西航公司目前現場用時減少了 2/3左右。

這主要是(shì)由於該加工中心采用了雙立柱龍門式結構,機床的剛性好、功(gōng)率大,適合寬(kuān)行強力切削,而且大的切削(xuē)深度減小刀具對難(nán)加工合(hé)金材料的(de)擠壓變(biàn)形(xíng);同時正交(jiāo)布置(zhì)的雙(shuāng)主軸加工中心隻需兩道銑削工序即(jí)可完成機匣的全部加工,有效地簡化了加工工藝,減少機匣裝夾次數,還具有雙主軸同步加工功能。

4 、結束語

針對航空發動(dòng)機高溫合(hé)金(jīn)、鈦合金機匣類零(líng)件難(nán)加(jiā)工的現實需求,在深入調查(chá)、分(fèn)析機(jī)匣類零件的幾何特(tè)性和薄壁件加工工藝基礎上,應用多通道(dào)多軸聯動數(shù)控加工技術,研發的雙主軸高(gāo)剛性七聯動加工(gōng)中(zhōng)心,實(shí)現了機匣的(de)大扭矩強力銑削、立式/臥式雙主軸同步加工,為國內航空(kōng)發動(dòng)機機匣類零件的(de)加工提供了從工藝到裝備的整體解決方案,在航空發動機製造行業起到示範作用,提升(shēng)我國航空發動機的自主(zhǔ)製造水平。

來源:湖北文理學院機(jī)械(xiè)與(yǔ)汽車工程學院 襄陽華中科技大學先進製造(zào)工(gōng)程研(yán)究院, 湖北萬盟數控機(jī)床集團(tuán)有限公司

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯(lián)係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地(dì)區(qū)金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情(qíng)況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量(liàng)數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產量數據

- 2028年8月 基(jī)本型乘用(yòng)車(轎車)產量數據

- 機械加工過程(chéng)圖示

- 判(pàn)斷一台加工中心精度的幾種辦法

- 中(zhōng)走絲線(xiàn)切割機床的發展趨勢

- 國產數(shù)控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機(jī)械老(lǎo)板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才(cái)

- 製造業大逃亡

- 智能時代,少談點智造,多談(tán)點製造

- 現(xiàn)實麵前,國人沉默。製造業的騰飛,要(yào)從機床(chuáng)

- 一文(wén)搞懂(dǒng)數(shù)控車床加工刀具補償功能

- 車床鑽孔攻(gōng)螺紋加工方法(fǎ)及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔加工工藝(yì)的區(qū)別