立式銑床工作台的靜動(dòng)態特性分析

2016-9-22 來源:陝西理工學院機械工程學院 作者:羅曉(xiǎo)燕 何寧 宋春明 李文強

[摘要] 以XK716D立式加工中心(xīn)工(gōng)作台為研究對象,在UG中建(jiàn)模,將模型導入到AN.SYS Workbench軟(ruǎn)件中,利用ANSYS Workbench的(de)靜力學分析功能,對工作台進行極限載荷(hé)狀態下(xià)的靜力學分析,並根據計算結果校(xiào)核了工作台的靜剛度,同(tóng)時為精確的工件k-Y-提供(gòng)指導依據。對工作台進行(háng)模態分析得到了工作台的前六階模態,通過對固有頻率的分析,得到了在常用轉速範圍內引起共振的(de)激勵頻率(lǜ),以及(jí)在實際加工時避免(miǎn)共振的轉速數據。並通過進一步優化工作台的結構性能來(lái)避免共振(zhèn)。

[關鍵詞] 立式銑床; 工作台; 靜特性; 模態分析

在現代製造業中銑床是一種不可(kě)缺少的基礎加工設備,應用極其(qí)廣(guǎng)泛。工作台是立式銑(xǐ)床加工中心的重要基礎件,其結構性能直接影響到機(jī)床的加工精度、穩定性⋯。工作台的T形槽上安裝有(yǒu)加工工件,在切削力(lì)、工作壓力及自(zì)身重力等載荷作用下,工作台處於複雜的應力狀態下,尤其是彎曲變形和扭轉變形對工作台精度有明(míng)顯影響舊J。機床工作台的設計中,最基本的要求是在滿足(zú)強度和剛度的條件下盡可能減輕工作台的重量。

對工作台的分析及設計方麵,國內已有許多有價值的研究。趙(zhào)遲等H o以複合肋工(gōng)作台係統(tǒng)為研究對象,對其進行靜(jìng)力學分析,得(dé)到(dào)靜變形量並進行優(yōu)化(huà),提高工作台的靜剛度。林歡等H1以高速立式加工中心工(gōng)作(zuò)台為研究對象,對工作台進行靜力學(xué)分析和模態分析,得到工作台係統的模態頻率和振型,最後根據靜動力學結果進行拓(tuò)撲優化,驗證所選工作台的結構合理性。高東強等"1以DVG850高速立式加工中心為例,用ANSYS Workbench進行靜(jìng)力學分析和模態分析,對其(qí)進(jìn)行優化,提高了(le)其(qí)動態特性且重量有所減輕。王向斌∞1通過結構仿真、拓撲優化等方(fāng)案,對4M立式車床回轉工作台進行了(le)優化設計,輕(qīng)量化的(de)同時提高了工作台的結構剛度,使工作台的結構更加合(hé)理。以上研究在工作(zuò)台的靜動態分析及(jí)優(yōu)化方麵的研究價值很高,但(dàn)在(zài)指導實踐加工(gōng)方麵還有所欠缺。本文以XH716D的工(gōng)作台為研(yán)究(jiū)對象,對其進行靜、動(dòng)態分析,驗證其設計合(hé)理性的同時為後續加(jiā)工操(cāo)作提出指導性意見。

1、工(gōng)作台(tái)三維(wéi)實體模型的(de)建立

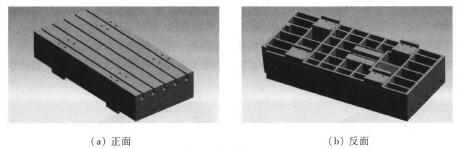

XH716D立式加工中心工作台是鑄造(zào)件,外形尺寸為1 400 mm×650 mm。在UG中建立完整的工作台實體模型,如圖1所示(shì)。

圖1 工作(zuò)台實體模型

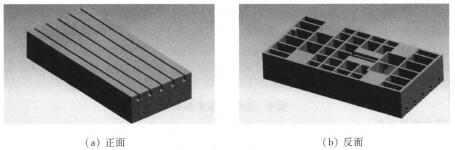

床身筋板布(bù)置多且複雜,避免一些結構尺寸對有限元模型運算速度和分析結果的影響,在不改變模(mó)型特性的基礎上(shàng),根據聖維南原理,去除細小圓角、倒角、部分凸台、滑塊連接處的(de)螺紋孔進行簡化[7]。簡化後的模型如圖(tú)2所示。

圖2 工作台簡化模型

2、工作台靜態變形與(yǔ)應力

機床的有限元分析中最基本、最常用的類型是靜態分(fèn)析。結構的有限元靜態分析是分析固定載荷作用下結構的效應,即由穩(wěn)態載荷引起的係統或部件的應力、應變、位移和力。

2.1 網格劃分

簡化模型導(dǎo)人到ANSYS Workbench中,材料為灰鑄鐵HT300,彈性模量157 GPa,泊鬆比0.27,密(mì)度7.40 g/mm3。由於工作結構複雜、筋板較多,所以(yǐ)本文采用自由網(wǎng)格劃分[8],如圖3所示。

2.2施加約束(shù)與載荷

工作台是由位於滑座導軌上的4個滑塊支撐(chēng)定位,16個螺栓與(yǔ)滑塊(kuài)固定,中部是滾珠絲杠和(hé)母座相配合,電機驅動絲杠帶動工(gōng)作台做進給運動。即其重量施加在與4個滑塊的連接麵,在這個連接麵(miàn)處設置(zhì)為固定約束。工作台工作時受到的載荷為:自身的重力、工件的重力、切削力等。已知其自重為580 kg,最大承重1 500 kg,即對床身的作用力為15 000 N。

本文選取(qǔ)的刀具為高速鋼立銑刀(dāo),選取直徑為(wéi)80 mm的8齒精齒立銑刀,前角為(wéi)訛(é)=0。。由選取的刀具型號可知各(gè)參數,本文隻考(kǎo)慮主切削力。選取(qǔ)銑削力公式為(wéi)[9]

其中F。為周向切削力;CP為工件材料對切削力影響係數,%為銑削深度,Z為每(měi)齒進給量,B為銑削寬度,Z為銑刀(dāo)齒數,如為銑刀直徑,K為工件前角對切削力影(yǐng)響係數,K。為切削力受(shòu)切削速度的影響係數。經計算(suàn),F。=1 588 N。由主(zhǔ)切削(xuē)力(lì)公式可得t=0.9Fc=1 429 N。

2.3求解結果

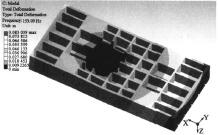

2.3.1 總變形結果(guǒ)分析

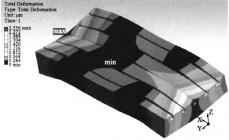

工作台(tái)的自重作為集中載荷施加,把工件的自重和主切削力作為(wéi)整體力施加在工作台(tái)的表麵,施加力為16 429 N。總變形雲圖如圖4所示。從數值結果可以看(kàn)出,總變形最大值為2.556 Ixm,分析的結果和我們預計(jì)的結果相符合,其(qí)變形(xíng)量在設計的精度範圍內(nèi)。從其結構變形形態(tài)得出(chū)筋(jīn)板多、支(zhī)撐少的(de)地方相對於剛度較弱,實(shí)際加工中在進行裝夾定位的時候要根據工件形狀和體積(jī)進行合理的布局(jú),工(gōng)件盡量固定在靠近絲杠母(mǔ)台的地方。

(a)正麵 (b)反麵

圖4 工作台總變形雲圖(tú)

2.3.2應力結果分析

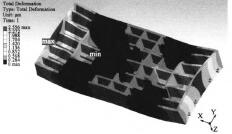

工作台應力變形雲圖(tú)如圖5所示。從計算結(jié)果可知,在極大載荷下工作台的應力總體上分布比較(jiào)均勻,應力值較小,最(zuì)大應(yīng)力(lì)遠小於材料的許用應力,滿足設計要求。施加約束的位置會(huì)出現應力集中的現象,等效應力最(zuì)大值達(dá)3.437 MPa,發生這一現象的主(zhǔ)要原因是在加工(gōng)時工件在其上方,工作台與下麵的(de)支撐接觸麵積較(jiào)小,應力值會隨壓力的增大而變大(dà)。過大的應力集中現象會對工作台造成一定的損壞,降低工作台的使(shǐ)用壽(shòu)命,所以應盡量避免這種情況。

(a)正麵 (b)反麵

圖5 應(yīng)力(lì)變(biàn)形雲圖

3、工作台的模態(tài)分析

模態分析是研究(jiū)工作台部件的振(zhèn)動特性(xìng),即計算出工作台的固(gù)有頻率和振型。在實際工作時,XH716D受到外部激勵產生(shēng)振動(dòng),當(dāng)外部的激勵頻率和(hé)工作台係統的固有頻率接近就會引起共振,振動(dòng)會對加工精度等產生較大影響,還會影響機床的使用壽命,因此對工作(zuò)台係統(tǒng)進行模態(tài)分析極其重(chóng)要(yào)。

3.1模態(tài)分析的理論(lùn)基礎

根據有限元理(lǐ)論(lùn),將工作台係統離散為有(yǒu)限多自由度離散體(tǐ),因阻尼對工作台係統結構的(de)固有頻(pín)率和振型影響很小,且結構的固(gù)有(yǒu)頻率為自然頻率(lǜ)與外載荷無關[10],多自由度係統在慣性力、阻尼力、彈性力與外力的(de)作用下達到平衡狀態,其動力學方程可描述為

式中[肘]、[c]、[K]分別(bié)為係統的質量、阻尼和剛度矩陣,{x..}、{x.}、{x}分別為係統的加速度、速度和位移列向量,{F(t)}為係統所受外力(lì)向量。令{F(t)}_{0},得到係統自由振動方程(chéng)為(wéi)

實踐證明,結構的自振頻率和振型受阻尼的影響不大,在求(qiú)解頻率(lǜ)和振型時可以忽略阻(zǔ)尼。由式(3)得(dé)係統(tǒng)無阻尼自由振動方程為

自由振動時各節點作間歇運動,其位移表(biǎo)示如下:

{X}為節點(diǎn)的振幅(fú)向量(振型),∞為與該振型(xíng)對應的固有頻率,9為相(xiàng)位角。將式(5)帶人式(shì)(4)可得:

式(6)作為經(jīng)典的(de)特(tè)征值(zhí)問題,由於各節點(diǎn)的振(zhèn)幅不能全為零,即(6)式的行列式必須為零,由此得(dé)到解結構自(zì)振頻率的方程(chéng)為

3.2模態分析

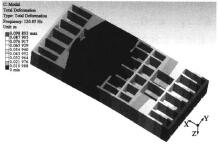

在靜態分析基礎上(shàng)進(jìn)行模態分析。在工程實際中主要是低階模態(tài)影(yǐng)響工作台性能,高階模態影響較小¨1|,所以在求解時(shí)隻提取其前(qián)六階模態進行計算和(hé)分析。分別(bié)是120.85、153.09、175.81、258.91、263.60、436.60 Hz。前六階振型雲圖如(rú)圖6所示。

(a)第(dì)一階振型 (b)第二階振型

(c)第三階振(zhèn)型 (d)第四階(jiē)振型

(e)第五階振(zhèn)型 (f)第六階振(zhèn)型

圖6前六階振(zhèn)型(xíng)雲圖

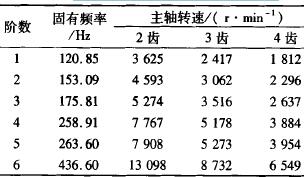

由XH716D的工(gōng)作性能(néng)可知,其實際加工工況範圍為0—5 000 r/min,主軸最高轉速為7 000 r/rain。本文選取銑削加工時常用(yòng)的刀具高(gāo)速鋼立銑刀,齒數分別為2、3、4齒。根據機床的性(xìng)能,利用激振頻率(lǜ)的計算公式,計算出各階固有頻率即主軸產生的激振頻率對(duì)應的主軸轉速計算結果如表1所示。

表1 各階固有頻率對應的主軸轉速

由表1數據可以看出,在理論轉速(sù)達到實際最高(gāo)轉速7 000 r/rain時,以(yǐ)後的振型已經沒(méi)有意義,即選取前六階振型符合振型選擇原(yuán)理。由(yóu)此(cǐ)可見(jiàn),選擇2齒加工時,轉速為3 625、4 593 r/rain產(chǎn)生的激勵頻率與工作台係統的(de)第一、二階固有頻率相等引起共(gòng)振。當選(xuǎn)擇(zé)3齒加工時(shí),轉速(sù)為2 417、3 062、3 516 r/min時產生的(de)激勵頻率與工(gōng)作台係統的第一、二、三階固有(yǒu)頻率相等引起共振。當選擇4齒加(jiā)工時,轉速為1 812、2 296、2 637、3 884、3 954 r/min時產生(shēng)的激勵頻率與工作台(tái)係統的第一、二、三、四(sì)、五階固(gù)有頻率相等引起共振。即隨著(zhe)所(suǒ)選齒數(shù)的增加,引起共振的轉速逐漸增多,在實際加工過程中為了避免主軸在這些轉(zhuǎn)速時引起工作台共振,在容許的情況下應盡量避開所對應的轉速,但最有效(xiào)的方法是提高工作台係統的前五階固(gù)有頻率,可通過優化工作台結構來提高。

4、小結

(1)對工作台進行了精準的UG建模,並且(qiě)在ANSYS Workbench中進行了(le)靜(jìng)態分析,得到了性能參數(shù),校核了工作台的靜剛度,並且在實際工廠加工操作中可指導工件(jiàn)的裝夾,對提高加工工件的精度發揮重要作用。

(2)從模態分析(xī)結果得知,在常用(yòng)工況下工作時,選擇不同的刀具(jù)齒數(shù),會使(shǐ)主軸在某些轉速時產生的(de)激勵頻率與工作(zuò)台係統的對應固有頻率相等,將引起(qǐ)工作台係統(tǒng)共振,說明工作台(tái)係統的動態特性不穩定。因此,有必要對工作台(tái)係統的結構進行優化,使其靜(jìng)、動態特性都能滿足設計要求,有助(zhù)於提高機床的加工精度。

[ 參考文(wén)獻]

[I] 汪宇,王東方.基於AnsysWorkbench的立式加工中心床身有限元分析和優化設計[J].製造業自動化,2009(9):129.131.

[2] 田亞峰,王禮明,李正羊,等.基於拓撲優化的龍門數控機床工作台筋板設計(jì)與分析[J].組合機床與自動化(huà)加工技術(shù),2015(7):58-60.

[3] 趙遲,陳滿儒,張菲.複合肋工作台係統的靜態分析與優化(huà)[J].煤礦(kuàng)機械,2012,33(5):115.116.

[4]林歡,高(gāo)東強,張菲,等.高速立式加工中心工(gōng)作台的有限元分析和拓(tuò)撲優化[J].陝西(xī)科技大學學報,2012,30(5):96-99.

[5] 高東強,毛誌雲,張功學,等(děng).DVC,850工作台靜、動態特性分析及結構改進[J].機械設計與製造,2011(3):146.147.

[6] 王向彬.立(lì)式車床回轉台工作台結(jié)構仿生優化設計研究[D].長春:吉林大學,2012.

[7]楊浩,秦(qín)萍,李(lǐ)柏林,等.基於ANSYS的落(luò)地式鏜銑床模態分析[J].機床與液壓(yā),2010,38(9):91-93.

[8]王(wáng)傳洋,王旭,餘誌斌.TH6213鏜銑(xǐ)加工中心工作台靜態分析[J].機(jī)械設計與製造,2013(10):184.186.

[9]龐新福.平麵銑削加工過程計(jì)算機仿真分(fèn)析[D].昆明:昆(kūn)明理工大學(xué),2008:56.

[10]楊飛,高東強,閆嬡媛,等.立式加工中(zhōng)心工作台係(xì)統的動態特性分析及結(jié)構優化[J].機械(xiè)設計製造(zào),2013(11):235-237.

[11] 劉義,陳國定,李濟順,等.有限元法在提升機主軸裝置設計中的應用[J].機械科學與技術,2009,28(8):1077-1082.

投稿箱(xiāng):

如(rú)果您有(yǒu)機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有(yǒu)機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信(xìn)息

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月(yuè) 金屬(shǔ)切削機床產(chǎn)量數據

- 2024年11月 分地區(qū)金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年(nián)10月(yuè) 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況(kuàng)

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據