重心驅動式龍(lóng)門(mén)銑床滑枕的結構設計與分析

2016-9-12 來(lái)源:陝西(xī)科技(jì)大學機電工(gōng)程(chéng)學院 作者:文懷興 亢亞巍

摘要:介紹了重心驅動理論(lùn)的原(yuán)理,並利(lì)用該理論對某龍門銑床的滑枕(zhěn)結構進行改進。通過(guò)有(yǒu)限元分析軟件ANSYS Wo燦ench對改進前後的結構進行靜態分析和(hé)模(mó)態(tài)分析,根據對比得到的應變圖和前(qián)六階固有頻率及振型圖證明“重心驅(qū)動”理論能夠明顯改善滑枕的靜動態特性。進一步對(duì)改進前後的z軸進給係統進行(háng)諧響應分析(xī)對比,仿真結果表明改進後的z軸進給係統較好的避免(miǎn)了(le)共振現象。

關鍵詞:重心驅動;滑枕;有限元分析;諧響應

O、引言

製造業的不斷發展對機床性能提出了越來(lái)越高(gāo)的要求,高速進(jìn)給、高精加工已經成(chéng)為數控機床的研究方向。滑枕是龍門銑床的重要部件,它的性能對(duì)銑床的加工精度與效(xiào)率有著很大的影響[1]。傳統的滑枕進給(gěi)多采用單絲杠驅動,驅動力方向不在滑枕重心上,因此在滑枕(zhěn)運動的過程中會受到較大的扭矩,這使得加工精度受到了較大影響(xiǎng)。而安裝平衡缸雖然能減小這些影響,但是由於平衡缸回路(lù)中(zhōng)閥體等元件的回油速度有限(xiàn),又使得滑枕在啟停、換向時的速度受到(dào)限製(zhì)[2]。而(ér)采用“重(chóng)心驅動”理論設計的(de)滑枕能較好地解決上述問題,有效提高加工速度與精度。“重心驅動”首先由日本森精機(jī)製作所提出,目前日本森精(jīng)機製作所(suǒ)已(yǐ)經將“重心驅動”技術運用到多種型號的加工中心上,還解決了運動方向改變(biàn)時(shí)的反向間隙和振動問題,提(tí)高(gāo)了機床的運動精度[3]。

l、重心驅(qū)動簡介

在驅動力推著物體運動的(de)過程中,如果力F的作用線沒有通過物體的重心G,就會產(chǎn)生一個額外(wài)的扭矩,使(shǐ)物體產生轉動,造成(chéng)滑枕的低(dī)頭(tóu)現象,從(cóng)而影響(xiǎng)運動的穩定性[4](見圖1)。采用“重心(xīn)驅動”這一思(sī)想,就是要在設計的時候盡量使驅動力通(tōng)過物體的重心,這樣便可減小運動時(shí)的擾動、提高運動精度(dù)。

圖1非重心驅動示意圖

2、采用重心驅動的滑枕結(jié)構設計

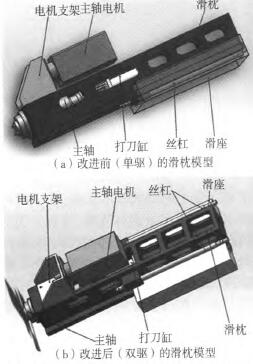

本文以南京四開(kāi)數控裝備製造有限公司設計生產的某龍門銑床為(wéi)基礎進行改進設計。該銑床的z軸進給係統由單絲杠驅動,絲杠位於滑枕與托板之間;滑枕與滑座之間的結合麵(miàn)采用硬軌(guǐ),摩(mó)擦係(xì)數為O.03;主軸為插入式結構,主軸(zhóu)電機安(ān)裝在滑枕前方,通過帶輪帶動主軸(zhóu)進行旋轉。由(yóu)於主軸(zhóu)電機安裝在滑枕前方,使得整體的重心進一步前移,而(ér)絲杆提供的驅動力在滑枕後方(fāng),造成運動時(shí)產生較大扭矩,影響Z軸進給運動的穩定(dìng)性。運(yùn)用“重心驅動”對其(qí)進行改進的方法(fǎ)是:運用三維建模軟(ruǎn)件solidworks對主軸(zhóu)電機、電機支架、打刀缸(gāng)、主軸、滑枕(zhěn)組(zǔ)成(chéng)的裝(zhuāng)配體添加材料並確定整體的重心位置,然後采用兩根相同規格的滾珠絲杠對稱(chēng)分布在滑枕的兩側(cè),且兩個絲杠螺母連線正好處於上述裝配體的重心位置[5-7]。改進前後的模(mó)型(xíng)如圖(tú)2a、2b所示(為(wéi)方便後續的有限(xiàn)元分析,托板、模型中的絲杠與(yǔ)滑枕連接(jiē)處做了簡化處(chù)理,驅動絲杠轉動的電機及支架省略(luè))。

圖(tú)2改進前(單驅)與改進後(雙驅j的滑枕模(mó)型

3、有(yǒu)限元分析

利用有限元軟件ANSYS workbench對改進前後的龍門銑床z軸進給單元進行靜動態(tài)分(fèn)析舊引,可以檢驗“重心驅動”理論是否能夠改善(shàn)龍門銑床z軸進給係統的(de)靜動態特性。

3.1結構的有限元建模

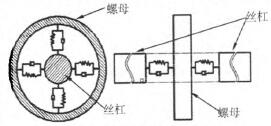

建立精(jīng)確的(de)有限元模型是對結構進行有限元分析的基礎。本文采用的有(yǒu)限元建模方法是:在solid.Works軟件中對(duì)各個零件進行簡化處理(包括去除對分析影響不大的孔、倒角和一些複雜結構(gòu));將處理後的(de)裝配體直(zhí)接導入ANSYS workbench中,分別設置各個零件的材料(liào)屬性;網格劃分方式選擇智能網格劃分;結構的結(jié)合麵建模可以劃分為三種類型:Bonded方式(包括(kuò)主軸電機與電機支架之間、電機支架與滑枕之間、打刀缸與滑(huá)枕之間)、蹦ctional方(fāng)式(即滑枕與托板之間的硬軌接觸,摩擦(cā)係數根據(jù)硬軌的加(jiā)工標準確定)、s研ng等效方式(即絲杠與螺母的接觸[10],等效模型如圖(tú)3所示,剛度值和(hé)阻尼(ní)值根據絲杠型號確定);邊(biān)界條件為(wéi)滑座底麵和(hé)絲杠兩(liǎng)端的固定支撐方(fāng)式。

圖3絲杠螺母結合麵等效模型

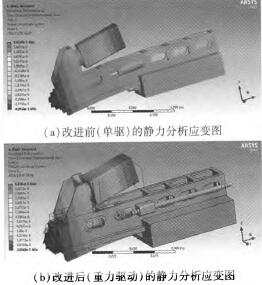

3.2靜態分析

靜態分析是用來計算結構在受到靜(jìng)態載荷作用時變形情(qíng)況。對於Z軸進給係統來說,主要是靜止情況下所受的重力。在ANSYS workbench的靜力分析模塊中設置重力加速(sù)度、添加邊界條件、網格劃分並求解之後,得到(dào)改進前後的結構應變雲圖,結果如圖4a、4b所示。

圖4改進前後的靜力分析應變圖

由圖4可以看出,兩種情況下的變形(xíng)最大值均出現在滑枕底部,即所謂“低(dī)頭”現象。這是因為主軸采取“插(chā)入式”安(ān)裝,主(zhǔ)軸電機(jī)的質量很大(164.3kg),迫使滑枕底部(bù)出現較大的變形。未采用“重心驅動”理論設計情況下的低頭(tóu)量為4.25x10~m,而根據(jù)“重心驅動”理論設計情況下的低頭量為2.89x10~m。對比可知,采用“重心(xīn)驅動”理論可使主軸低頭量減小32%,大大提高了係統的靜態剛度。這(zhè)是(shì)因為絲杠前(qián)移,絲(sī)杠(gàng)力形成的扭矩(jǔ)平衡了一部分由主軸電機重力形成的扭矩,提高了滑枕的(de)靜(jìng)態性能。

3.3模(mó)態分析

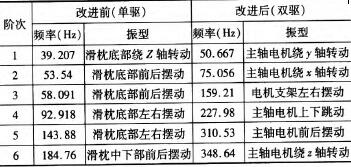

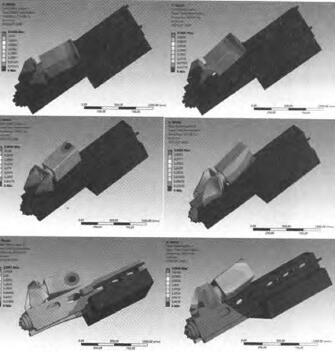

模態分析是最基本的動力學分析,也是其他動力(lì)學分析的(de)基礎。它可以幫助設計人員確定結構的固有頻率和振型,從而使結(jié)構設計避免共振,並指(zhǐ)導工程師預測在不同載荷作用下的振動形式[11]。此外,模態分析可以確定結構的自振周期,從而幫助分析人員確定合理的瞬態分析時間步長。在ANSYS wo製)ench中對兩種結構進行模態(tài)分析,提取(qǔ)各自的前六階固有頻率和振型。表1為改進(jìn)前單驅和改進後雙驅兩種方式下進給係(xì)統的前6階(jiē)固有頻率及振型;圖5為改進(jìn)後雙驅進(jìn)給方式的前6階振型圖。

表1改進前後兩種方式下(xià)進給係統(tǒng)的前6階固有頻率及振型

圖(tú)5 改進後雙驅進給方式的前(qián)6階振型圖

該龍門銑(xǐ)床的主軸(zhóu)最大轉速為4000rpm,據此可知主軸激振頻率範圍為0—66.67Hz,為保證進給係統較高的動態性能,應使係統(tǒng)的固有頻率在66.67Hz以上。結合表1及圖5可以看出,沒有采用重心驅動技術設計的進(jìn)給係統,其固(gù)有頻率普遍偏低,其中前三階固有(yǒu)頻率處在主軸激振頻率範圍內,因此容易產生共振,影響加工精度;且各階振型的主振點均發生在滑枕中下部,即刀具所在的地方,因此對加(jiā)工精度的影響更(gèng)加不(bú)容忽視(shì)。而采用重心驅動技(jì)術設計的z軸進給係統(tǒng),前六階固有頻率(lǜ)除第一階(jiē)以外相比改進前均得到了大幅度提(tí)高,其他(tā)各階固(gù)有頻率均處於機床主軸激振頻率範圍以(yǐ)外,而對於前(qián)四階振型,主振點均(jun1)發生在主(zhǔ)軸電機或者電機支架處,滑枕的振型值為O,說明即使激振頻率達到前(qián)四階固有頻率(lǜ),滑(huá)枕底部的振動幅(fú)度也微乎(hū)其微。綜(zōng)上可知,重心驅動技術大幅提升了z軸進給係統的(de)動態性能(néng)。

3.4諧(xié)響應分析

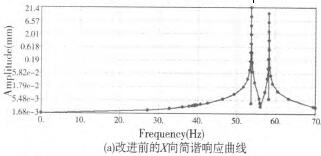

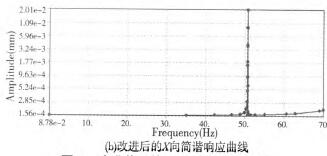

諧響應分析可以確(què)保(bǎo)—個(gè)給定的結構能經受住不同頻率的各種正弦載荷(如(rú)以(yǐ)不(bú)同轉速運行的電機),同時諧響應分析可以探測共振響應,並避免其發生¨2|。機床運行時的切削(xuē)力(lì)會影響到z軸進給係統的精度。因此,假定刀具處的切削力為簡諧幹擾力。而主軸轉速為o~4000rpm,對應頻率範圍為0—66.6Hz,結合之前的模(mó)態分析可知,改進(jìn)前的前(qián)三階固有頻率和(hé)改進後的第一階固有頻率在此範圍內,故此次諧響應分析主要考慮前三階固有頻率(lǜ)。最(zuì)後輸出(chū)改進前(qián)後兩種結構的(de)諧響應x向應變(biàn)圖(假定簡諧幹擾力為X向(xiàng))。圖6a為改進前的單(dān)驅(qū)響應曲線,圖6b為改進後的雙驅響應曲線。

對(duì)比看出,單驅情況下的z軸進給係統在53.54Hz和58.092Hz時的振幅最大,正(zhèng)好對(duì)應其第二、第三階固有頻率,這兩個頻率下的振幅分別為21.403mm和12.487mm,這種數量級的變形是不容忽視的;重心驅動情況下的z軸進給係統在各個(gè)頻率(lǜ)下的(de)振動幅度大部分都不足10~mm,最大振幅出現在第一階固有頻率處(50.66Hz),振幅為2.0078x10。mm,遠(yuǎn)遠小於單驅情況下的(de)變形(xíng)。通(tōng)過分析可知(zhī),重心驅動(dòng)方式極大(dà)地提高了機床的動剛度(dù)。

圖6改進前後的X向簡諧響應曲線

4、結論(lùn)

本文介紹了重心驅動的基本原理,並運用該理(lǐ)論對某龍門銑床z軸進給係統進行改進,建立了(le)雙驅進給三維模型;利用WoIkl弛nch對改進前(qián)後的結構進(jìn)行靜態(tài)分析與模態分析,證明(míng)重心驅動原(yuán)理(lǐ)大幅提升了z軸進給係統的靜剛度,改善(shàn)了結構的動態性能;通過對(duì)改進(jìn)前後的結構進行諧響應分析證明重(chóng)心驅動方式極大地提升了機床的動剛度,很好的減輕了共振現象的影響。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區金(jīn)屬切削機床(chuáng)產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數(shù)據(jù)

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據