摘要:通過對激光切割機切割質量的大量試驗研究,從激光切割加工特殊工藝要求來分析穿孔技術、引(yǐn)線設(shè)置和(hé)拐角設置等特殊工藝設定對切割質量和加工效率的影(yǐng)響。

關鍵詞:激光(guāng)切割機;特殊工藝;切割質量;脈衝穿孔;引線設置;拐角設置

就金屬板(bǎn)材加工而言,采用激光切割(gē)工藝可節約昂貴的模具費用,縮短加工周期,對新產品開發、單(dān)件小批量生產和多品種(zhǒng)輪番生產有著明顯的優(yōu)勢。本文(wén)基於在切割(gē)應用方麵的使(shǐ)用經驗,介紹影響切割質量的主要因素之(zhī)外的穿孑L技術、引線(xiàn)設置和拐角設置三方麵工藝參數對切割質量的影響。

1 、穿孔技術

任何(hé)一種熱切割技術(如激(jī)光加(jiā)工、等(děng)離子加(jiā)工、火焰切(qiē)割等),除少數情況可以從板材(cái)邊緣開始外,一般都必須在金屬板材上預穿一小孔,然後進行(háng)後續加(jiā)工。穿孔質量的好壞直接(jiē)影響(xiǎng)到切割輪廓(kuò)的質量,特別是輪廓尺(chǐ)寸接近板材厚度的小輪廓;其次(cì),穿孑L時間長短也直接影響到切(qiē)割加工的生產效率,所以穿孔(kǒng)技術(shù)是激光切割加(jiā)工(gōng)的關(guān)鍵技術。常(cháng)見的穿孔方式有以下(xià)三種。

1.1爆破(pò)穿(chuān)孔(kǒng)

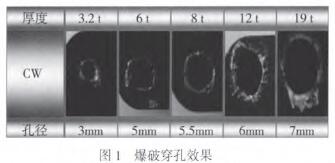

如圖1所示,爆破穿孔又稱為直接穿(chuān)孔(CW方式),利用激光光束的連續性(xìng)的工作原理,在加(jiā)工材料的表麵的某個地方,形成一個凹坑(kēng),然後根據激光束以及同軸的輔助氣體的加入,形(xíng)成一個(gè)孑L型,再根據設備以及材料的對位差,形(xíng)成(chéng)穿孔縫隙,最終完成整個爆破(pò)穿孑L過程。

此穿孔過程(chéng)中產生縫隙的大小跟板材的厚度(dù)成正比。加工材料越厚,其穿孔的縫隙就越寬,造成的材料浪費越大。爆破穿孔(kǒng)的優點是可以大幅度提高(gāo)穿孑L時(shí)間,從(cóng)而提高生產效率,缺點是在穿孔時,會發生(shēng)大量熔融金(jīn)屬向上(shàng)噴(pēn)的現象,容(róng)易汙染光纖激光切(qiē)割頭(tóu)中的保護鏡片,同時厚板切割加工小孔(直徑<板厚(hòu))時,由(yóu)於穿出來的(de)孑L的直徑可(kě)能會超過所需要切割輪廓的直(zhí)徑,會(huì)導致(zhì)產品報廢。

1.2脈衝穿孔

脈衝穿孔采用的是激光束中最強大的(de)高峰值的脈(mò)衝激光進行穿孔,脈衝激光束的功(gōng)率(lǜ)可以達到額(é)定功率的2.5倍左右,能夠使加工材料熔化甚至汽化。脈衝(chōng)激光利用的是逐步深入的工作原理,對於厚型材料的加工,不影(yǐng)響切割(gē)效果,隻是切割速度變慢,因此在加工(gōng)質量方麵(miàn),要高(gāo)於爆破穿孔,如圖2所(suǒ)示。當碳鋼材料的板厚在10mm以上時,使用脈衝

穿孔則加工時間會急劇增加。從理(lǐ)論上講,通常(cháng)可以改變穿(chuān)孔的條件(jiàn)有焦距、噴嘴位置、氣(qì)體壓力等,但實際上由於時間 太(tài)短,改變以上的可能性不大。在實際生產中主要采(cǎi)

用改變激(jī)光平均(jun1)功率的(de)方法實現。具體方法有以下三種:①改變脈衝占空比;②改變脈衝(chōng)頻率;③同時改變(biàn)脈衝占空比和頻率。實際結果表明,第③種效果最好,穿(chuān)孔質量比(bǐ)較高而且(qiě)穩定。

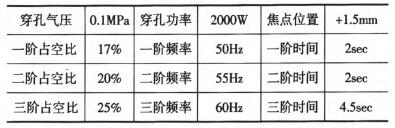

表l是揚力ML.3015F(IPG 2000W)碳鋼12mm脈衝穿孔工藝數據(三階穿孔工藝)。

表l 脈衝(chōng)穿孔工藝(yì)數據表(biǎo)

1.3變焦(jiāo)穿孔

變焦(jiāo)穿孔的原理是切割頭上方安裝變曲(qǔ)率半徑鏡片(VRM),在穿孔過程中適時改(gǎi)變鏡片的曲率半徑從而改(gǎi)變焦點的相(xiàng)對位置,達到節省穿(chuān)孔時間、提(tí)高穿(chuān)孔效率和穩定性的目的。大量的穿孔試驗(yàn)數據表明,該穿孑L方式比上述兩種方式效率可提(tí)高20%以上。其缺點是由於頻繁改變曲率半(bàn)徑大小,鏡片(piàn)長時(shí)間使用容(róng)易損壞,鏡片的(de)製(zhì)造成本也比較高,目前沒有能夠得到大批量應用。

綜上所述,激光切割加工(gōng)穿孔工藝(yì)無非采用上述一種或多(duō)種的組合,需根據實際情況進行(háng)選擇。考慮(lǜ)到熱效應對切(qiē)割加工的影響,有(yǒu)時還需要采用預穿孔技術或者間隔穿孔技術來切割產(chǎn)品,以便(biàn)加工出優質的(de)產品。

2、 引線設置

在正常切割過程中,通常采用Cw模式進行穿孑L。該類型穿(chuān)孔(kǒng)時間短,但正如(rú)以上所(suǒ)述(shù),該方式會產生(shēng)一個比脈衝穿孔更大的孔。因此,起切穿孔的位置通常選在輪(lún)廓的外(wài)邊。穿孔和實際輪廓之間的切割線稱之為引(yǐn)入線,結束時出來的(de)那部分切割(gē)線稱(chēng)之為引出(chū)線。引~引(yǐn)出線的設(shè)置對切割加工質量也至關重要(yào),引線設置主要分為(wéi)引線長度和引線類型兩方麵。

2.1引(yǐn)線長度(dù)

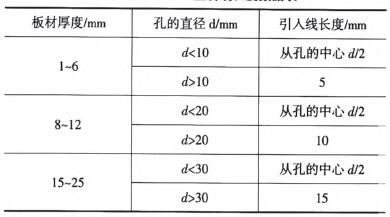

由於穿孑L過程中會產(chǎn)生大量的熱(rè)量,在切割實際(jì)輪廓之前盡可能將(jiāng)熱量散發掉是非常關鍵的,特別在切割小的內輪廓時尤為重要,處理不當會導致無法切割。試驗表明引線長度取決於板材厚度和孔的(de)直徑,表2為ML-3015F機(jī)型的參考數據表。

2.2引線類型

表2 ML一3015F型引(yǐn)線長度數(shù)據(jù)表

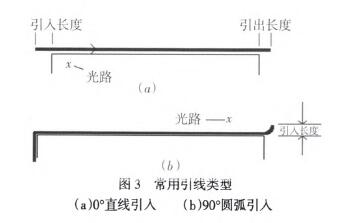

激光切割加工為熱加工類型,切割過程中功率大小、輔助氣體氣流的穩定性、噴嘴的新舊程度甚至機床本身的運動性能均會(huì)影響(xiǎng)切割加工質量和切割精度,從理(lǐ)論上分析任何方式的(de)引入均能夠滿足切割要求,為了(le)彌補上述因(yīn)素對切割的(de)影響,自動編(biān)程軟件中可以設置多種引(yǐn)線類型來(lái)避免切割缺陷(xiàn)。引線類型有直線、圓弧、直線+圓弧、徒手直線等,同時還(hái)能夠對單獨的直(zhí)線(xiàn)和(hé)圓弧進行任意角度設置。常用(yòng)的引線類型如圖3所示(shì)。

3、 拐(guǎi)角設置

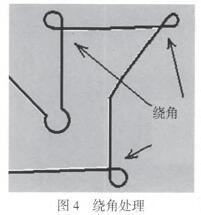

在切割碳鋼板材時(shí),由於機床(chuáng)運(yùn)動軸在拐角處的加減速(sù)和輔助氣體氣流的影響,會導致直角處出(chū)現不同程度的燒傷;在切割不鏽鋼板材時,若不進行處理,會出現拐角處有比(bǐ)較大(dà)的切割毛刺現象。為(wéi)此(cǐ),需要對切割路徑進行優化,采取倒角或者拐角(jiǎo)設定的方式來(lái)避(bì)免燒傷和(hé)毛刺。

對拐角設定倒角半徑除了可減少(shǎo)毛刺(cì)產生外,還使軸移動(dòng)的動態性能更好,同時熱影響區減少。最(zuì)優倒角半徑R=板材厚度,10,但不(bú)小於1mm。對於用戶工件有特殊要求的情(qíng)形,不允許在拐角處進行(háng)圓角處理,此時需要采用如(rú)圖4所示的拐角設置(繞角處理)方式達到最理想的(de)切割效果。

4 、小結

激光(guāng)切割加工是一種非常複雜的加(jiā)工工藝,有多種因素影響切割(gē)質量和加工效率。本文隻針對在實際切割加工中常用的穿孔方式、引(yǐn)線(xiàn)設置和拐角處理等(děng)方麵設定來分析影響切(qiē)割質量的因素。大(dà)量的切(qiē)割加工表明,處理好以上設定,對切割質量的提高有很大的幫助作用。

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com