組合機床生(shēng)產線(xiàn)加工及上(shàng)下料控製係統的(de)設計

2015-2-23 來源(yuán):常(cháng)熟理工學院電氣與自動化學院 作者:劉燕,周航

摘 要:根據(jù)自動化生產線中工件加工的要求,設計了一種組合機床生產線自動加工及上下(xià)料控製係統。該係統以(yǐ)西門子S7-200PLC控製器為(wéi)核心,結合步進電機、高分辨率伺服電機以及位置傳感器等元件的檢測定位,實現了工件的上料、裝卸、下料和加工等工序的自動連續生產。該係統經現場調試運(yùn)行,能滿足生產線高效(xiào)率、高質量的自動化加工需要。

0 、引言

自動化(huà)生產線是依照所設定的(de)工藝過程,將生產和(hé)加工各過程組合起來,完成上(shàng)料、裝卸、下(xià)料和加工等工序的自動測量、自(zì)動控製和連續生產。加工的產品或零(líng)件在生產線各工位的工藝操(cāo)作和輔助工(gōng)作以及工序間的輸送等(děng)均能自動(dòng)進行,生產線具有較高的自動化程度。本(běn)文將探究自動化生產線加工及上下料控製係統的電氣部分設計(jì)。針對其中圓柱形工件的加工工藝(yì)以及控製要求設計硬件、軟件(jiàn)等(děng)電路,以滿(mǎn)足組合機床生產線高效率、高質量的自動化加工需要。

1 、組合機床(chuáng)加工生產線的結構

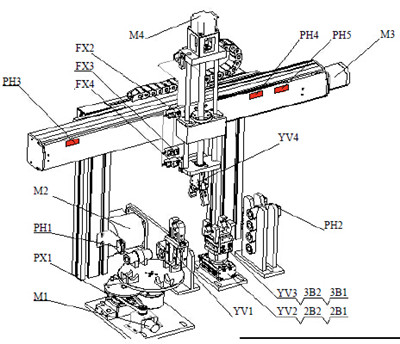

組合機床加工自動化生產線包含5個部分,分別為機械手橫軸、機械手豎軸、上料架、機床加工和回料倉。自動加工及上下料控製係統工(gōng)作(zuò)流程為:當自動給料架上放入工件後,給料架自(zì)動將工件輸送到機械手所處的抓取位置。機械手從(cóng)給料架中取出工件移動到機床卡盤上,工件到位後,三相電機啟動對工件進行加工。加工完成後,機械手將工(gōng)件抓起並(bìng)放入(rù)到(dào)旋轉氣缸中,工件到位後,對其進行再加工,再加工完成的工(gōng)件由機(jī)械手從旋轉氣缸取出,放入到回料倉中,至此一個工件的循環加工過程完成。在加工(gōng)運行過程中如果按下(xià)停止按鈕,在完成將工件放回料倉的動(dòng)作後機(jī)械手尋零複位,係(xì)統停止運行,報警燈亮。各部分的檢測與驅(qū)動部分如圖1所(suǒ)示。

圖1 組合機床結構圖模型

1)機(jī)械手橫軸由伺服電機M3帶動,控製機械(xiè)手在水平方(fāng)向上的移動。位置傳感器PH3(左限位)和PH5(右限位)確(què)定機械手水平(píng)方向上的移動範(fàn)圍。位置傳感器PH4則用來確定水平方向上(shàng)的參考零點位置。

2)機械手豎軸由步進電機M4帶動(dòng),控製機械手在垂直方向上的(de)移動。位置傳感器PX4(上限位)和PX2(下限位)確定機械手垂直方向(xiàng)上的(de)移動(dòng)範(fàn)圍。位置傳感器PX3則用來確定垂直方向(xiàng)上的參考零點位置。機械手爪的夾緊與鬆開由電磁閥YV4的得失電控製。機(jī)械手爪為CAAP MHY係列氣缸(gāng)。

3)直流電機M1通過皮帶(dài)帶動上(shàng)料架轉動。位置傳感器PX1檢測(cè)料倉位置,位置傳感器PH1檢測物料位置。

4) 加工機床由機床卡盤(pán)和旋轉氣缸組成,電磁閥YV1控製機(jī)床卡盤動作;電磁閥YV2、YV3K控製旋轉氣缸動作;三相異步電機M2完成機(jī)床加工(gōng)動作。

5)位置傳感器(qì)PH2檢測物料回倉。

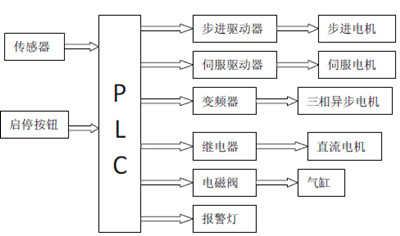

2 、組合(hé)機床生產線控製係統設計

自動化生產線的控製係統由檢測傳感元件、控製(zhì)元件和(hé)執行元件等部分組成。檢測傳感元件多為位(wèi)置傳(chuán)感器,用(yòng)來檢測運(yùn)行過程中工件(jiàn)的(de)具體位置,並將檢測到的信號傳送給係統控製器;係統控製(zhì)器采用PLC控(kòng)製,對接收到的信號(hào)進(jìn)行轉(zhuǎn)換處理,並將處理完成的信號(hào)輸出至執行元件。執行元件接收到控製信號(hào)後完成(chéng)加工控製(zhì)的具體動作。本係統中用到的控製元件還包含步進驅動(dòng)器、伺(sì)服驅動器、變頻器、繼電器和電磁閥。執行元件有步進電機、伺服電機、三相異步電機、氣缸和報警燈等。組合機(jī)床(chuáng)生產線總體控製方案如圖2所示。

圖2 控製方案圖

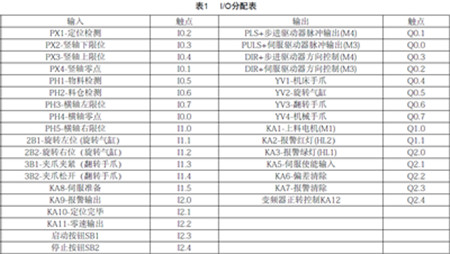

步進電機驅動器接(jiē)收PLC控製(zhì)器輸出的脈衝及方向(xiàng)信號驅動步進電機轉動(dòng),並(bìng)帶動機(jī)械手水平移(yí)動。伺服電(diàn)機驅動器接收PLC控製器輸出的脈衝(chōng)及方向信號,驅動伺服(fú)電機(jī)轉動帶動(dòng)機械手豎軸移動。變頻器根(gēn)據PLC I/O口(kǒu)輸出(chū)的(de)狀態,控製三相異步(bù)電機的啟動和 停止。PLC的I/O輸(shū)出控(kòng)製繼電器的通斷(duàn),由繼電器控製直流電機的啟停,進而帶動上料(liào)架轉動。電磁閥的由PLC I/O口控製,以控製氣缸的動作(夾(jiá)緊與鬆開)。位置傳感器用於檢測機械手在橫(héng)軸或豎軸(zhóu)的移動位置以及工件在控製過程中所處的位置,檢測到信號後,轉(zhuǎn)換為開關量輸(shū)入PLC。根據控製所需I/O點(diǎn)數,PLC選用S7-200係列224XP,外加一個EM 223擴展模塊。PLC的I/O分配(pèi)如表1所示。

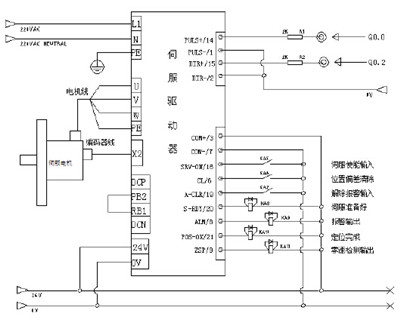

2.1 伺服驅動係統(tǒng)的控(kòng)製

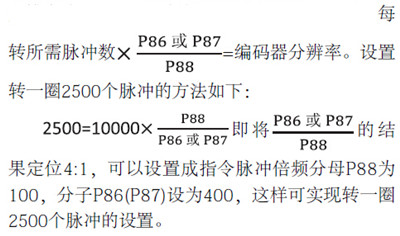

自動化生產線橫軸移(yí)動及位置檢測精度要求比較高,用(yòng)伺(sì)服電機(jī)實現傳動定位控製。圖3為伺服驅動器(qì)接線圖。選(xuǎn)用合信伺服驅動器E10匹配伺服電機CTSD M16-B2012-M100。伺服驅(qū)動器E10的DI數字輸入信號有伺服使能、解除報警、順/逆時(shí)針行程限位、齒輪比切換、脈衝輸入禁止、零速鎖定、位置偏差清除等;DO輸出有伺服準備好、報警輸出、定位完成(chéng)、零速檢測輸出等。在位置控製模式時調整電子齒輪比可以設置單位指令脈衝對應的電機速(sù)度以及(jí)位移量。假設(shè)編碼器分(fèn)辨率為(wéi)10000,則每轉(zhuǎn)所需脈衝(chōng)數計算(suàn)公為:

圖3 伺服控製係統接線圖(tú)

由圖3可知(zhī),通過編碼器線將伺服驅動器與伺服電機進行連接。伺服電機接收來自驅(qū)動器的電(diàn)壓信號並轉化為相應的轉矩量和轉速值驅動控製對象。旋轉(zhuǎn)編碼器檢測出伺服電機的轉(zhuǎn)數(shù),並將角位移轉換成脈衝值,通過內置的高數計數(shù)器統計編碼器發出的脈衝數,從而判斷機械手在橫軸水平運動(dòng)過程中(zhōng)所(suǒ)處的位置。通(tōng)過改變控製脈(mò)衝數的大小,就可(kě)控製伺服電機轉動的角(jiǎo)位移,從而控製機械手在橫軸方向上的水平移動距離,實現機械手在橫軸上的精確定位。

圖4 步進控製係統接線(xiàn)圖

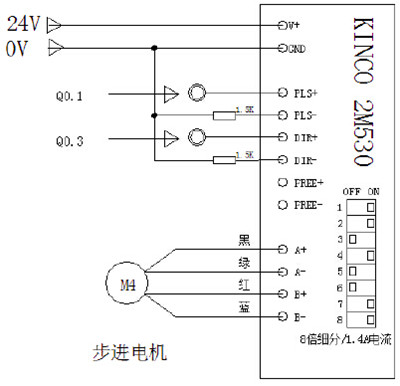

2.2 步進驅動係(xì)統的控製

自動化生產線的豎(shù)軸移動及位(wèi)置檢測采用步(bù)進電機控製,接線如圖4所示。采用2M530步進驅動器,並選擇(zé)與之(zhī)配套(tào)的兩相步進電機(jī)Kinco,其步距角為1.8度,額定電壓為24V,相電流3A。步進電機的A+、A-、B+、B-四個驅(qū)動信(xìn)號分別(bié)通過信(xìn)號線由步進電機驅動(dòng)器控製。控製步(bù)進驅動器的(de)脈衝(chōng)數和脈衝頻率來(lái)控製步進電機的角位移量和轉動速度,實現機械手在垂直方向上的準確定位(wèi)和(hé)調速。2M530步進驅(qū)動器采用雙極(jí)型恒流(liú)驅動方式,當(dāng)驅動電流小於3.5A時,它可以驅動任何(hé)兩相雙極型步進電機。通過調整DIP開關,改變對電機驅動輸出的相電流,實現與不同規格步進電機的配合使用。采用專用電機驅動控製芯片,具有(yǒu)最高可(kě)達256/200的細分功能,細(xì)分可以通過DIP開關設(shè)定,保證提供最好的運行平穩性(xìng)能。如8細分的(de)驅動方式(shì)下步進電機驅動器接收200×8=1600個脈衝信號步進電(diàn)機轉動(dòng)一圈。

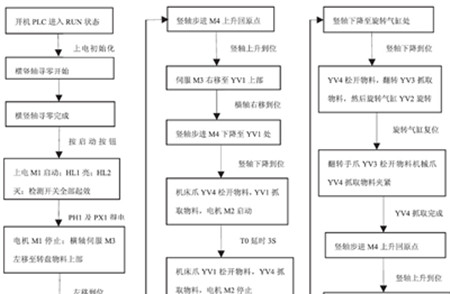

3 、軟件程序設計

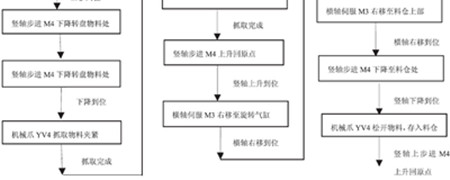

按照自動加工工藝要求設計其軟件程序(xù),控製流程如圖5所示。

圖5 生產線(xiàn)軟件控(kòng)製流程圖

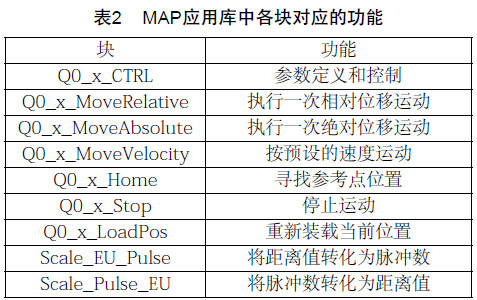

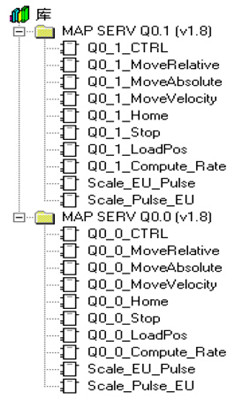

S7-200提供了脈寬調製(PWM)、脈衝串輸出(PTO)、EM253位控模(mó)塊(kuài)三(sān)種方式的開環運動控製。本次設計中采用S7-200本體PTO提供的應用庫MAP SERV Q0.0和MAP SERV Q0.1分別用於Q0.0與(yǔ)Q0.1脈衝串輸出控(kòng)製伺服電(diàn)機和步進電機,實現組合機床橫軸與縱軸的定位控製。應用庫MAP如圖6所示(shì),其中各個塊的功能如表2所示,這些程(chéng)序塊全部基(jī)於S7-200內置的PTO輸出,通過(guò)相(xiàng)應的程序塊設置(zhì)完成組合機床橫軸和縱(zòng)軸的(de)運動控製功(gōng)能。選擇MAP應用庫來輸出脈衝具有以下優點:

1)隻(zhī)要知道距(jù)離值就可以(yǐ)利用(yòng)MAP應用庫中的對應的功能塊(kuài)直接轉(zhuǎn)換成脈衝數,避免了大量繁瑣的計算。

2)由於MAP庫中有參數定義、尋找參(cān)考(kǎo)點位置、停止運動(dòng)、將距離值轉換為脈衝數等對應的功能塊,所以在程序的編寫時隻需直接調用所需的塊,修改對應的參數即可。這樣為編(biān)程人員節省了大量的時間,並且當在調試的(de)過程中遇到問題時,隻需修改(gǎi)對應功能塊參數即可。

圖6 MAP SERV應用庫

4 、結束語

根據(jù)生(shēng)產線組合機床加(jiā)工的要求,結合工件加工工(gōng)藝設計了一種針對生產線自動加工及上(shàng)下(xià)料的控製係(xì)統。該係統基(jī)於PLC控製能實現工件的上料、裝卸、下料和加(jiā)工(gōng)等工序的自動連續生產,運行可靠。該係統投入到實際生產,大大降(jiàng)低了(le)勞動強度,提高了工作效率,具有很好的實際應用價值。

投(tóu)稿箱:

如果您有機床行業(yè)、企業相關(guān)新聞稿件發表(biǎo),或進行資訊合作(zuò),歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關(guān)新聞稿件發表(biǎo),或進行資訊合作(zuò),歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產(chǎn)量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月(yuè) 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年(nián)8月 新能源汽車產量數據(jù)

- 2028年8月 基(jī)本型乘(chéng)用車(轎車)產量數(shù)據