摘要

近年來,隨著機床行業的飛速發展,市場競(jìng)爭越來越激烈,國內各(gè)家機床企業不斷的推(tuī)出自己的(de)新產品來滿足市場的需(xū)求。在推陳出新的同時,機床性(xìng)能質量的(de)提升成為各個公司努力的方向。我(wǒ)公司(sī)新研發的動梁(liáng)龍門移動式加工中心,其機床總體(tǐ)布局為龍門框(kuàng)架移(yí)動、滑枕升降、工作台固定的布局形式。橫梁夾緊機構裝置(zhì)是動梁龍門移動式(shì)加工中心的重要組成部分,其零部件的質(zhì)量直接影響橫梁在立柱上的定位穩定性和主軸的加工精度。通過質量管理方法,分析了夾緊機構(gòu)質量的(de)主要影響因素(sù)並有針對性的改進(jìn)結構設(shè)計和(hé)加工工藝,從而大幅度地提升了(le)機床整體性能表現(xiàn),同時也提升(shēng)了產(chǎn)品的市場競爭力。

關(guān)鍵詞(cí):提升、夾緊裝置、各構件、加工質量

引言

目前國內各(gè)家機床行業都在展示(shì)自(zì)己的最新產品,如寧波海天精工機械有限公司製造的HTM-30GLEX橫梁升將龍(lóng)門五麵加工(gōng)中心,其橫梁與立(lì)柱導軌副(fù)兩側設夾緊機構,采用杠杆式(shì)強力夾緊,滿足強(qiáng)力切削要(yào)求(qiú)。隨著汽車工業、航空航天、模具、造船等行業的迅(xùn)速發展,各種板類、機架類、模(mó)具等大型零(líng)部件的加工需求越來越多,適用於加工這些零件的動梁龍門加工中心機床有(yǒu)著廣闊(kuò)的市場前景。一些國際(jì)先進的技術都在動梁龍門式加工(gōng)中心上有了運用,如雙伺服軸同步驅動、滾滑動複合導軌和液壓油缸自動平衡補償係統。這(zhè)些先進的技術的運用,提高了(le)機床的加工精度和剛度。所以,各家機床企業對自己的產品質(zhì)量要求也越來越高。

一、先介紹一下橫(héng)梁夾緊機構構件總成及其工作原理

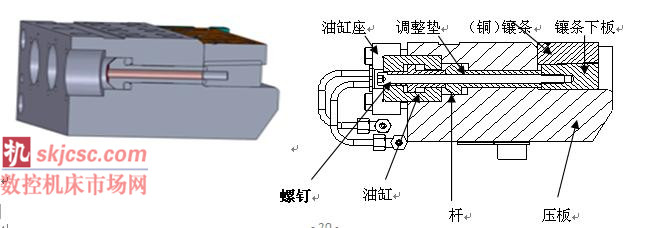

(一)橫(héng)梁夾緊機構構(gòu)件總成簡介(jiè)

(圖一(yī))

(二)橫梁夾緊機構工作原(yuán)理簡介(jiè)

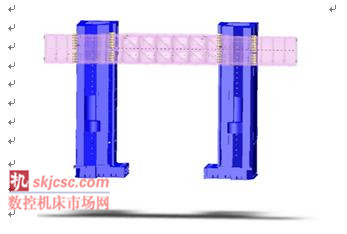

(圖二)

二、 夾緊裝置各構件(jiàn)質(zhì)量不合格出現如下現象

動(dòng)梁龍門(mén)產品(pǐn)橫梁夾緊機構如上圖,在裝配(pèi)過程中當液壓夾緊時,螺釘(dìng)拽動鑲條下板與杆移動,出現壓板與鑲條下(xià)板接觸麵翹縫0.1㎜以上,不(bú)滿足0.02㎜塞尺不下要求,不合(hé)格。通常是小件車間加修杆,將直(zhí)徑φ25f7配合外徑車小,減少外徑的導向作用,同時配磨鑲條(tiáo)下板與壓板接觸麵,每台8組夾緊器,主要零件返修(xiū)率(lǜ)93%,裝配配製時間約25-45天左右,嚴重製約裝配周期,因零件精度不合格,使橫梁夾緊機構(gòu)可靠性降低。因此,提高夾(jiá)緊裝置各構件的加工質量,滿(mǎn)足裝配(pèi)要求。

三、 夾緊機構各構件質量不合(hé)格調查(chá)及解決目標

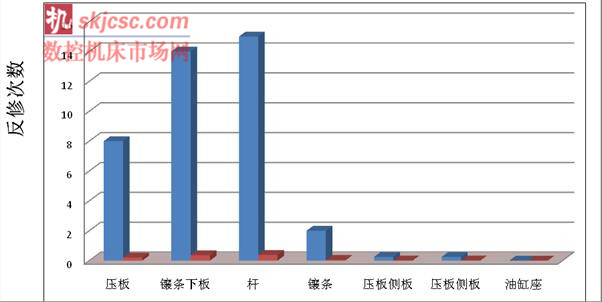

(1)2010年2月至2011年6月期間給用戶組裝的4台動梁龍門機(jī)床夾緊(jǐn)裝置調查發現,夾緊裝置中的壓板平均返修數8次,鑲條下板平均返修次數(shù)14次,杆平均(jun1)返修次數15次(cì),鑲條平均返修2次,返修次數如下圖。

對裝配過程中返修率較(jiào)高的三種件(jiàn)壓板(bǎn)、鑲條下板、杆質量不合格率進行統計,一次質量(liàng)不合格率為:(20.3%+38%+35.4%)÷3=31.23% , 其中壓板占問題的20.3%,杆占問題的38%,鑲(xiāng)條下板占問題(tí)的35.4%。

(2)、解決(jué)目標:

根據統(tǒng)計的質量不合(hé)格率占的百分率我們確定的(de)目標:

解決(jué)壓板問題(tí)降低質量不合格品率 :(100%-31.23%)X20.3%X10%=1.4%

解決杆問題降低質量不合格品率: (100%-31.23%)X38%X10%=2.62%

解決鑲條下板問題(tí)降低質量不合格品率: (100%-31.23%)X35.4%X10%=2.44%

預計降低質量不合格品率:31.23%-1.4%-2.62%-2.44%=24.77%

四(sì)、對夾緊(jǐn)裝置(zhì)各構件質量不合格進行(háng)原因分析

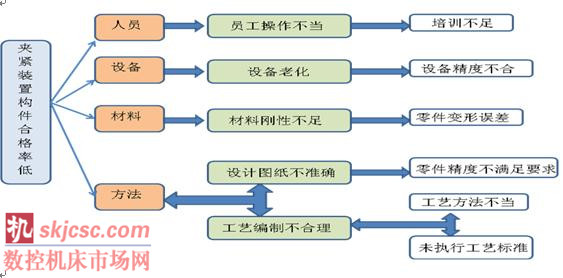

1、小裝後的夾緊裝置各構件沒有達到裝配要求,進而對各構件進行原因分析,並得(dé)出以下6個末端因(yīn)素,如下樹圖所示。

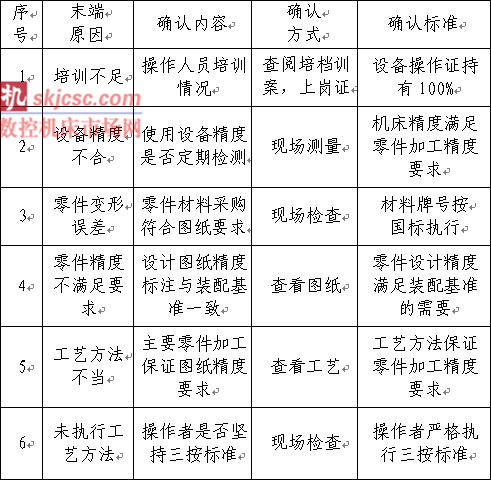

2、根據得出的末端因素製定了確定影響夾(jiá)緊機構各構件加工質量的確認表,如下。

因素1、2、3、6經(jīng)過(guò)現場調查,不是影(yǐng)響夾緊裝置各構件加工質量不合格的原因,最後經過現場分析、討論後認為:因素4、因素5均(jun1)可能有影響夾緊裝置(zhì)各構件加工質量不合格的因素,需進行相關驗(yàn)證確認。

1)、因素4確認方法

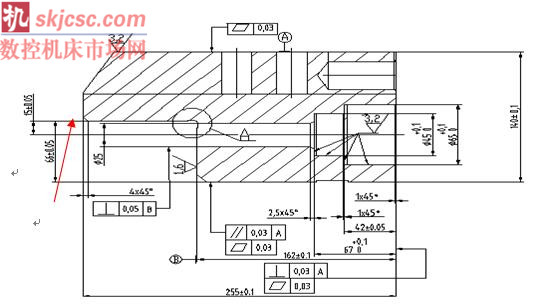

先(xiān)查看圖紙,看圖紙給的基準(zhǔn)是否符合裝配基準(zhǔn)要求,見下圖紙.

箭頭指的位置為裝配基準(zhǔn)麵,裝配基準麵上放鑲條下板(bǎn),要求基準(zhǔn)麵與鑲條下板之間0.02mm塞尺(chǐ)不入,當把杆和鑲條下板連(lián)在一起後,用0.02mm檢查了鑲條下(xià)板和基準麵之間,塞尺進去,有(yǒu)0.1mm以上的縫隙,證明不符合裝配要求,這時查找(zhǎo)原因(yīn)為什麽螺釘沒把(bǎ)鑲(xiāng)條下板時,鑲條下板(bǎn)和(hé)裝配基準麵之間(jiān)下0.05mm塞尺,把(bǎ)上後下塞尺數值更(gèng)大了呢?看看(kàn)圖紙,圖紙中穿杆的孔沒有與(yǔ)裝配(pèi)基準麵有任何要求(qiú),導致杆和鑲條下板把上(shàng)後,裝配基準麵與(yǔ)鑲條(tiáo)下(xià)板之間下0.02mm以(yǐ)上緣故。同時把鑲條下板的杆由於加工時無法(fǎ)控製杆端麵到(dào)軸肩麵8件尺寸一致性的要求(qiú),導致(zhì)杆個個件需要裝配出數,加工(gōng)車間配(pèi)磨。由此得出,零件精度不滿足要(yào)求,確定為質量不合格的重要因素之一。

2)、因素五(wǔ)確認方法

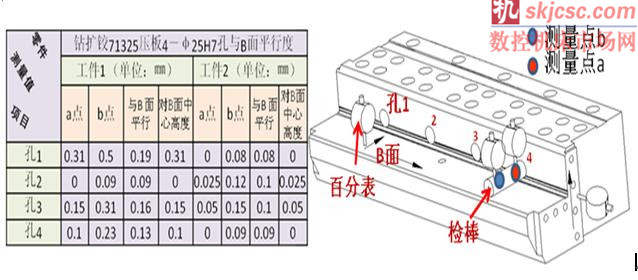

工藝安排的加工方(fāng)法是(shì)采用鑽、擴、鉸的加工方法加工4-φ25H7孔,先用φ23鑽頭鑽孔,由於工件4-φ25H7孔長162mm,沒先鑽導向孔後直接鑽、擴(kuò)、鉸孔,導(dǎo)致加工後的孔出現錐度。對現(xiàn)場加工(gōng)完2件進行檢查,4-φ25H7孔加工後有錐度,前麵孔大後麵孔小,而且件1與B麵平行度0.5;件2與(yǔ)B麵(miàn)平行度0.15,不符合裝配要求,確定(dìng)為要因,如(rú)下表。

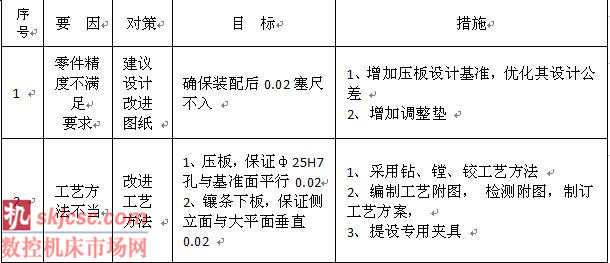

3)、對確定(dìng)影響夾緊裝置質量的因素如下表

采取措(cuò)施一

要求設計進行零件圖紙改進,使設計基準與裝配基準統(tǒng)一。

壓板增加基準麵,孔4-φ25H7增加與基準麵平(píng)行度(dù)要求;增加調整墊,減少杆軸端麵的配磨。

改進工藝(yì)方法:

1.4-φ25H7孔原采(cǎi)用鑽(zuàn)、擴、鉸加工方(fāng)法現改為鑽、鏜、鉸孔的(de)加(jiā)工方法(fǎ),加(jiā)工後的孔粗糙度達(dá)到1.6以下,與基(jī)準麵平行度0.03以內, 保證孔的精度。

2.通過對返修壓板(bǎn)的規律總結,孔Φ25H7與基準麵成0.04度夾(jiá)角,保證(zhèng)裝配精度要求。

3.工藝提設專用斜向墊(diàn)鐵,將(jiāng)工件放在斜向墊鐵上(shàng),無須找正,加工零件(jiàn),保證裝(zhuāng)配夾緊機構組件時不再出現0.02mm塞尺下的現象。

4.同時增加調整墊零(líng)件,使軸(zhóu)再也(yě)不用加(jiā)修了。

5,鑲條下板工藝嚴格控製氮化前(qián)後的留量,保證螺紋孔至B基準麵距離尺寸精度15±0.05。B基準麵0.02塞尺不下,A、B基準(zhǔn)麵垂直度不大(dà)於0.02。

4)、對改進後的圖紙及工藝進行實(shí)施驗(yàn)證

通過上表可以看到,零件不(bú)合格返(fǎn)修率由平均31.23%下降至7.9%。裝配(pèi)周期從原平均(jun1)45天下降至12天。橫梁夾緊機(jī)構構件加工質量(liàng)問題得到顯著提高。

(2)對一次加工壓板件共8件及鑲條下板件共8件跟蹤加工及檢測。

壓板件工藝(yì)改進後,用訂購專用半精鏜刀轉速S=500,進給量F=50,代替擴孔鑽,再鉸孔後孔粗糙度達到1.6以下,檢(jiǎn)查4--φ25H7孔與B麵平行度0.03以內。鑲(xiāng)條下板的熱處理(lǐ)氮化前後的工藝控製,加(jiā)工後2.5度斜麵(miàn)平麵度0.02塞尺不入。

5)、取得(dé)的經濟效益和成就

(1)、零件質量不合格返修(xiū)率由平均31.23%,下降至平均7.9%(每台構件總數(shù)96件),裝配(pèi)周期從原平均45天下降至平均12天。

(2)、大幅減少了裝配過程中返修件的頻次,提高了裝配效率(lǜ),同時通過(guò)質量控(kòng)製,在加工環節中也大(dà)大提(tí)高了工人素質,實現(xiàn)了產品質量(liàng)和裝配效率同時提高。

6)、為(wéi)了確(què)保今後零件加(jiā)工保證質量,我們製定如(rú)下鞏固措施

標準化工藝,編製數控工藝及零件裝夾立體附圖,圖示(shì)化零件裝夾找正位置,固定刀具,給定(dìng)切削參數,計算零件節拍時間,固定程序。

為了保證(zhèng)夾緊裝(zhuāng)置在(zài)小裝後各零件之間(jiān)的尺寸鏈要求,編製了可視化工序圖,張貼在車(chē)間公視(shì)板(bǎn)上,強化操作者及檢查員注意關鍵件特(tè)殊(shū)尺寸重要性,嚴格控製零(líng)件精度(dù)。

五、總結

隻有總結我們(men)才可能有進步,所以在總(zǒng)結中進步,在進步中總結(jié),本論文用質量的思路(lù)去解決實在的質量問題,用最普通最簡(jiǎn)單的質量管理工具把問題的要因找到(dào)並繼而(ér)快速的解決。

今後,立足(zú)車間一線生產,不斷發現問題,探索最佳解決方案,在工作中一如既往(wǎng)的用先進的質量管理方法和質量技術方法(fǎ),對零件(jiàn)加(jiā)工的質量不斷提高。 (文(wén)自:中捷機床有限公司)

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削(xuē)機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽(qì)車產量(liàng)數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分(fèn)地區金屬切削機(jī)床產(chǎn)量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

- 機(jī)械加工過程(chéng)圖示

- 判斷一台加工中心精(jīng)度的幾種辦法

- 中走絲線切割(gē)機床的(de)發展趨勢

- 國產數控係統和數控機(jī)床何去何從?

- 中國的技(jì)術工人都去哪裏了?

- 機械老(lǎo)板(bǎn)做了十多年,為何還是小作坊?

- 機械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智(zhì)造,多談點製造

- 現實麵前,國人沉默。製造(zào)業(yè)的騰飛,要從機床

- 一文搞(gǎo)懂數控車床加工刀具補償功(gōng)能(néng)

- 車床鑽孔(kǒng)攻螺紋加工方法(fǎ)及工裝設計

- 傳(chuán)統鑽削(xuē)與螺旋銑孔加工工藝的區別