[摘 要]台尾體芯軸深孔改為(wéi)兩段短孔、解決了深孔和交叉孔加工(gōng)困難的難題,改善加工工藝性和裝配工藝性,芯軸(zhóu)與台尾體用漲套連(lián)接(jiē)並采用雙端鎖緊、提高了(le)台尾支撐剛度,同(tóng)時(shí)實現了台尾芯軸裝配(pèi)的互換性,為數控機床沿用傳統台尾結構的設(shè)計模式探(tàn)索一條新的途徑。

[關鍵詞] 直(zhí)線度;配合間隙;互換性;切削震紋。

1、前言

近年來,我國數控機床發展迅猛、整體(tǐ)設計水平不斷提(tí)高(gāo),然而;數(shù)控車床的“台尾(wěi)”部件大部分依然沿用普通車床台尾的(de)結(jié)構模式。傳統台尾在數控機床中應用其工作性能已不能符(fú)合(hé)數控機床的精度要求,切削工作(zuò)中發現;靠近台尾支撐端的加工表麵質量遠不如床頭端(duān)的表麵(miàn)質量好、有時(shí)會出(chū)現明顯的切削(xuē)震紋,工件兩端的加工質量產生明顯差異,這是(shì)傳(chuán)統台尾因補充普通車床的加工功能而造成的工(gōng)作剛性缺陷(xiàn)所致。

在普通車床中、為了具備鑽、擴、餃(jiǎo)的加工功能、台尾芯軸(zhóu)設計需有較大的行程來滿足鑽孔、擴孔、較孔的工作進(jìn)給,台(tái)尾芯軸與台尾體(tǐ)有較長的滑動(dòng)配合麵積、因深孔的直線度、圓度、錐度的精度加工難度大、配合間隙控(kòng)製不能過小、芯軸與孔壁(bì)貼合率較差、在單端(閘塊)結構(gòu)鎖緊的狀(zhuàng)態下、台尾的支撐剛度已大打折扣(kòu)、在切削(xuē)過程中台尾芯軸六個自由(yóu)度控製不良,產生震動、影響零件加工的表麵質量,製造上為了保證心軸滑動的配合間隙、多以(yǐ)配(pèi)做工藝完成、限(xiàn)製了零件的互換性裝配和生產效率、在台尾僅作為(wéi)工件支撐的單一功能的數控機床上(shàng)、可以進行改進和優化。

2、 傳統台尾缺陷分析;

2.1、台(tái)尾芯軸與台尾體為小間隙滑動配合結構、由於深(shēn)孔加工(gōng)直線(xiàn)精度控製困難、加工(gōng)難度大,在設計(jì)公差內台(tái)尾芯軸裝配中經常出現(xiàn)芯(xīn)軸(zhóu)無法通過深(shēn)孔(kǒng)的問題、造成返修。(見圖一)。

(圖(tú)一)

2.2、傳統台尾(wěi)為(wéi)前端閘(zhá)塊鎖緊結構、當閘塊鎖緊時(shí)、芯軸被頂靠在一側孔壁(bì)上,壓點與支點呈(chéng)對稱壓緊、芯軸兩側(cè)約70%圓周存在懸空間隙、芯軸定位接觸(chù)麵積小,抗震性不良。(見圖二)。

(圖二(èr))

2.3、台尾芯軸在前端一點鎖緊、芯軸兩端可繞鎖緊點在間隙內擺動,芯軸抗(kàng)彎性能較差、切削中芯軸極易(yì)產生顛覆震動,是造成台尾端支撐剛(gāng)度不足因素主要之一。(見三)

![]()

(圖三)

2.4、台尾芯軸和台尾體(tǐ)孔(kǒng)徑磨損後間(jiān)隙不能補償、增大的間隙無法修(xiū)複(fù)、工作精度壽命短。(見圖四(sì))

(圖四)

3、 新型台尾(wěi)結構探討,

◆新型台(tái)尾對傳統台尾結構存在的缺陷和工藝性不良等問題進行了(le)研究和改進;在(zài)數(shù)控車床上(shàng)台尾僅(jǐn)是工件的支撐機構、完(wán)全可以簡化掉鑽、擴、餃任務的多餘功能、重點提高數控車床支撐剛(gāng)性和優化工藝性為設計目標。

◆新型台尾優(yōu)點

1.台尾體中的深孔(kǒng)改為前後兩段(duàn)短孔,加工工藝性好。

2.取消十字(zì)交叉孔結構(gòu)、將單端鎖緊的閘塊改為雙端鎖緊,確保(bǎo)台尾芯軸六個(gè)自由度固定,剛性強。

3. 縮短芯(xīn)軸的工作行程、能滿足數控車床工(gōng)件支撐和退出的距離為度(可比傳統(tǒng)台尾芯軸行程(chéng)縮短2/3)。

4. 減少製造工藝中的配作環節、實現零(líng)件裝配互換性。

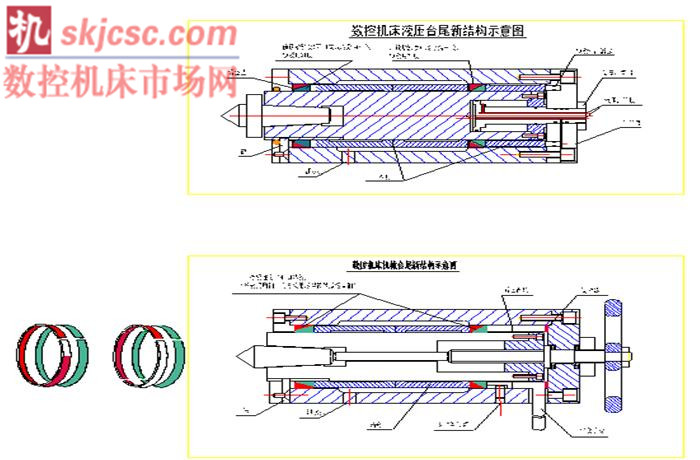

◆本新型結構是將台尾(wěi)芯軸兩端用鎖緊漲套緊固在(zài)台(tái)尾體短孔中、明顯提高心軸抗彎剛度,漲緊套鬆開、芯軸可以輕鬆移動(dòng)。(見圖五)

1. 台尾體①改為前後兩段短孔、芯軸②通(tōng)過前錐套③和後錐套④與台尾體鎖緊固定(紅色為外(wài)錐套、藍色為內錐套),液壓油缸(gāng)活塞(sāi)⑥推動隔套組⑤同(tóng)時壓緊前後錐套、芯軸被錐套漲(zhǎng)緊(jǐn)在台尾體上,當油缸活塞(sāi)反向移動、漲套壓(yā)力撤銷鬆動芯軸可軸向移動,此時芯軸位置由隔套起到支撐功用。

2.前後鎖緊(jǐn)套③和④為薄壁彈性開口(kǒu)錐套、鎖緊錐套為21度、保(bǎo)證鎖緊力撤銷後(hòu)錐套能有效脫開、(采用三瓣分開的錐套效(xiào)果較好),內錐套與芯軸滑動摩擦材質硬度應低於(yú)芯軸表麵硬度。

3. 鎖緊套(tào)工作行程約0.5mm。鎖緊動力行程較短,凸輪、杠杆、氣動、液壓等機構均可采用,本文是以液壓油缸作為鎖(suǒ)緊動力。

4. 改變調(diào)整墊⑦厚度可(kě)以(yǐ)調整油缸(gāng)行程,鍵⑧阻(zǔ)止芯軸轉動。

5. 經生產樣機試驗:鎖緊牢固、重(chóng)複鎖緊精度穩(wěn)定、製造工(gōng)藝性有較大提(tí)高。(圖五)

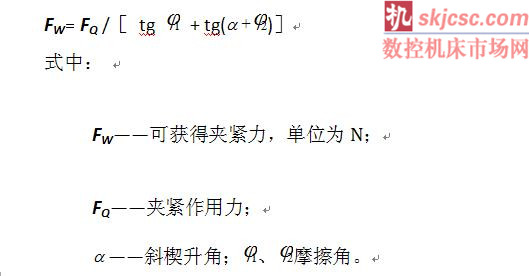

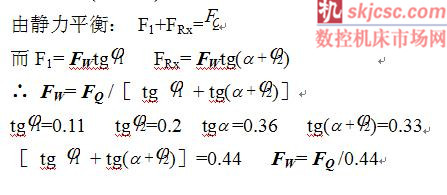

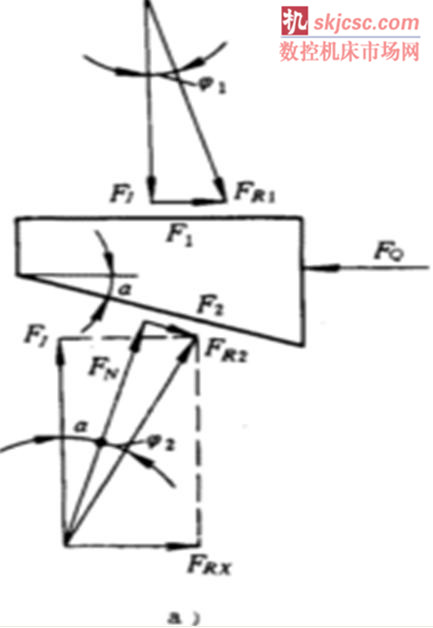

4、 漲緊套鎖緊力計算

受力分析(見圖六)所(suǒ)示,

(圖六)

漲套斜楔角度為20度 —21度 為好(經過樣機在生產線上數月(yuè)工作試驗、精度穩定)。漲套斜角的(de)裝(zhuāng)配方向按上(圖五)所示、芯軸退出時(shí)有利於漲套分離脫開。

5、 改進結構的(de)性能(néng)及特點

(1) 台尾芯軸為雙端錐套結構鎖緊、提高了支撐剛度,定(dìng)位穩定、抗(kàng)彎性好,有利改善(shàn)切削震紋

(2) 極(jí)大改善了台尾體零件加工工藝性、生產(chǎn)成本低、有利批(pī)量(liàng)生產、

(3) 實現了台尾芯軸與台(tái)尾體的互換性安裝、有利製造、裝配(pèi)、維(wéi)修,

(4) 台尾零件易實(shí)現(xiàn)模塊設計(jì)、形成通用係列標準。

(5) 零件磨損可以實現補(bǔ)償、始終保證(zhèng)正常工作剛度。

6、結 束 語

為了(le)提高數控機(jī)床產品的性價比,需(xū)要尋(xún)找加工簡單、裝配方便、零件通用的設計思路。數控機床台尾主要功(gōng)用是支撐(chēng)工件,芯軸行程應比普通車床(chuáng)台尾短的多、僅滿(mǎn)足(zú)頂尖(jiān)頂入和脫(tuō)開距離即可,可以簡化和縮小工(gōng)作結構。芯軸的雙端(duān)鎖緊、明顯提高了台尾的(de)支撐剛度、是縮小台尾與主軸(zhóu)箱抗震差距的較好途徑,順著此思路;將數控機床台尾設計成整體結構將會進一步接近主軸箱的工作剛度、目前在國外產品中已有類似結構(gòu)。

本文所述僅是(shì)個人在工作實踐中體驗(yàn)出的一點淺顯認(rèn)識,定有疏漏和缺陷、僅供參考,希望廣大同仁多提寶貴意見、共同探索、為實現(xiàn)中國機床產品的優質優價而努力。(沈陽機床(chuáng)集團 沈一車床廠 )

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資(zī)訊合作(zuò),歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘(chéng)用車(轎車(chē))產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量(liàng)數據

- 2024年10月 金屬切削機(jī)床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新(xīn)能源汽車產量數據(jù)

- 2028年8月 基(jī)本型乘用車(轎車)產(chǎn)量數據

- 機械加工過程圖示

- 判斷一台加工中心精度的(de)幾種辦法

- 中走絲線切(qiē)割機床(chuáng)的發展趨勢

- 國產(chǎn)數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老(lǎo)板做了十多年(nián),為何還是小作(zuò)坊?

- 機械行業最新自殺性營(yíng)銷,害人害己!不倒閉才

- 製(zhì)造業大逃亡

- 智能時代,少談點智(zhì)造,多談點製造

- 現實麵前,國(guó)人沉(chén)默。製造業的騰飛,要(yào)從機床

- 一文(wén)搞懂數控(kòng)車(chē)床加工刀具補償(cháng)功能

- 車(chē)床鑽孔攻(gōng)螺紋加工方法及(jí)工裝設計

- 傳統鑽削與螺旋銑孔加工工藝(yì)的區別