金(jīn)屬切削加(jiā)工振動機理及工程消除方法(fǎ)

2019-2-19 來源: 中航工業洛陽電光(guāng)設備研究所 作者: 楊新一

【摘(zhāi)要】: 振動(dòng)問題是(shì)金屬切削(xuē)過程中普遍存在(zài)的現象, 通過研究切削振動的產生機(jī)理(lǐ), 並采用仿真(zhēn)模擬計算與加工試驗相結合的方法, 介紹了金屬切削過程中振動的分類與(yǔ)產生機理。結合具(jù)體的工程應用, 利用剛性輔助增強法和加工參數(shù)優化法這(zhè)2 種常用的振動消(xiāo)除工(gōng)程方法, 提出了判別金屬切削過程中振動產生的原因, 以及抑製切削振動的工(gōng)藝(yì)設計(jì)思路, 對消除切削過程中的振動以及提高(gāo)零(líng)件加工質量有(yǒu)著積極(jí)的意義。

【關鍵詞】: 振動機理; 顫刀紋(wén); 工(gōng)藝技術。

在(zài)金屬切削過程中, 工藝係統時常會發生振(zhèn)動。特別是隨著產品輕量化、功能多樣化的需求,導致薄壁件(jiàn)、長懸伸零件的設計越來越多, 結構件形狀越來越複雜, 在機械加工過程中, 時常會因(yīn)為零(líng)件剛度差、刀具剛度差(chà)和切削參(cān)數設置不當等因(yīn)素導致切削過程中產生振動。

切削(xuē)過程中的振動是(shì)一種極具破(pò)壞性的有害現象(xiàng), 會幹擾和(hé)破壞成形運動, 引起刀刃崩裂,縮短切削係統壽命, 降低生產效率, 產生噪聲汙染; 因此, 研究金屬切削過程(chéng)中的振動產(chǎn)生的機理, 探討抑製振動產生的工藝措施, 一直是機械加工領域的重要研究課題。

1.切削加工振動的分類

切削過程中的振動類型, 包括自由振動、強迫振動以(yǐ)及自激振動等3 種形式。其中, 自(zì)激振動可(kě)分為再生型顫振、耦合型顫振和(hé)摩擦型顫振(zhèn)。

2.振(zhèn)動的基本原理

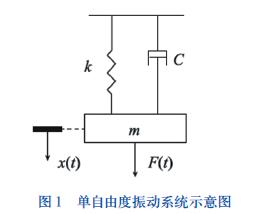

一個單自由度的結構可以(yǐ)簡(jiǎn)化(huà)為由質量m 、阻(zǔ)尼C 和(hé)剛(gāng)度k 組成的單自由度係統(tǒng)( 見圖1)。

如果係統受到激勵或是靜止位置偏離原來的平(píng)衡位置時, 並使其(qí)進行(háng)自由(yóu)的(de)恢複運動, 係統將做自由振動(dòng)。由於(yú)阻尼C 的作用, 其振動幅值隨時間以係統阻尼常數的函數衰減。振動頻率(lǜ)主要取決於係統的剛(gāng)度(dù)k 和質量m 。

2.1 自由振(zhèn)動

假設(shè)質量為(wéi)自由質量, 不受外力的作用, 靜態位移為x 0 , 將係(xì)統釋(shì)放(fàng), 由於(yú)工藝係統(tǒng)的阻尼作用, 這類振動會(huì)在外界幹擾(rǎo)去除後迅速自行衰減, 對加工過程影響較小。

2.2 強(qiáng)迫振動(dòng)

當係統受(shòu)到外力時, 係統(tǒng)將進行強迫振動。若施(shī)加的(de)外力為恒力時, 係統將經過一(yī)段時間的過渡振動, 然後在靜態偏離處穩定, 當外力是諧波力時, 則(zé)會出現持續振(zhèn)動(dòng)。

金屬切削過程中引起強迫振(zhèn)動的因素很多,例如機床上齒輪傳動不均勻和(hé)軸承製造精度不

夠, 刀具上各切削刃(rèn)間存在高度誤差, 工件上存在(zài)斷續切削或者餘量不(bú)均、硬度不一致等。

2.3 自激振動(顫振)

外界(jiè)不給予機床係(xì)統任何幹擾, 該平穩切削加工的過程將一直保持(chí)下去; 然而在真正的生產實踐(jiàn)中, 往往會受到很多外界(jiè)幹擾的影響, 也就是說, 上述的平穩切削加工過程一(yī)定會(huì)受到外界的幹擾而發生振動。

2.3.1 再生(shēng)型顫振

簡便(biàn)起見, 考(kǎo)慮正交切削的情況, 由外界激勵引起的機床(chuáng)振(zhèn)動使得刀具與工件之間在工件(jiàn)進給方向上產生相對振動, 則在第1 層切削時, 在原本表麵光滑的加工工件表(biǎo)麵留下波紋, 該波紋(wén)軌跡為x (t —T ), 當第2 層(céng)開始時, 加工的內外表麵都有波紋(wén), 該波紋軌(guǐ)跡為x (t ), 主軸(zhóu)旋轉1周所(suǒ)需的時間為T , 本次理論切削厚度為h 0 。其動態切削厚度變為:

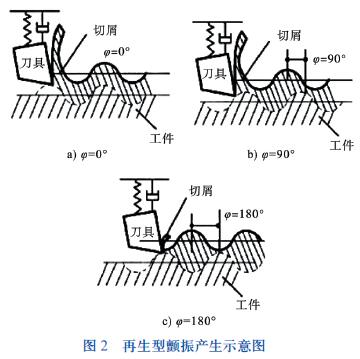

再生型顫振(zhèn)產生示意圖如圖2 所示。從圖2中可以看出, 當連續兩(liǎng)振紋之間的相位差為0 或2π 時, 無論機床如何振動(dòng), 動態切(qiē)削厚度都不會(huì)發生變化, 此時, 切削(xuē)加(jiā)工過程是穩定的; 當連續兩(liǎng)振紋(wén)之間的相(xiàng)位差為π 時, 動態切削(xuē)厚度達(dá)到最(zuì)大值, 切削過(guò)程中的顛振現象最為嚴重。

2.3.2 耦合(hé)型顫振(zhèn)

耦合型顫振是由(yóu)於振動係統在2 個方(fāng)向上的(de)剛(gāng)度相接近時導致2 個固(gù)有振(zhèn)型相耦合(hé), 因而引起顫振。在切削過(guò)程中由於切削力的(de)持續周期性變化, 導(dǎo)致了(le)工藝(yì)係統的耦合振動。

2.3.3 摩擦型顫振

摩擦型顫振是指切削速度方向上刀具與工件之間(jiān)的相互摩擦而(ér)引起的顫振, 產生的(de)機理主要是在切削過程中切削力隨切削速度的增大具有下降的特性, 因而產生1 個負摩擦力。而在切削過程(chéng)中, 切削速度(dù)不斷地發生著細(xì)微的變化, 導致了切(qiē)削力不斷地變化, 從而使加工係統發生顫振。總(zǒng)之, 自激(jī)振(zhèn)動是由(yóu)於刀具與工件之間切削力的不斷變化而導致切削厚(hòu)度隨著發生變化(huà), 所以等到下一次切(qiē)削(xuē)時又會產生新的振紋, 如此循環(huán)反複, 在刀具與工件之間形成了一個閉環控製係統, 這個閉環控製係統是以切削力激發(fā)、動態切削厚度作為反饋的, 且切削厚度的動態(tài)變化與(yǔ)主軸旋轉周期T 時刻前的切削振動有關的延時反饋係統。

3.切削加工過程中振動消除的工(gōng)程應用

在工程應用中, 切削過程的參與者包括機床、刀具、夾具和零件, 金屬切削過程中(zhōng)產(chǎn)生的(de)振動等不穩定切削現象和其切(qiē)削(xuē)參與者密切相關(guān)。通(tōng)過更改切削過程中參與者的結構及切削參數可以達到消除振動的(de)目(mù)的。常(cháng)用的振動消除工程(chéng)方法如下所述(shù)。

3.1 剛性輔助增強法

隨著(zhe)我國工業技術的不斷發展, 輕量化(huà)、複雜化的結構設計越來越多, 結構件的剛度問題逐(zhú)漸成為導致加工質量差的關鍵因素, 切削振動問(wèn)題頻發。

由於產品性能(néng)限製, 加工零件(jiàn)的結構剛度差,導致切削過程(chéng)不穩定, 產生振動現象。工(gōng)程中(zhōng)常用的剛性輔助增強方法有剛性支撐法、填充法、粘結法(fǎ)和工藝柄輔助法等。下述以(yǐ)某型零件為例,介紹工程中消除振(zhèn)動所應用的剛性輔(fǔ)助增強示(shì)例。

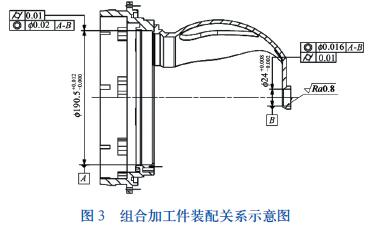

方位部件(jiàn)是某型(xíng)產品中的關鍵機械部件, 其涉及到多組精密空間孔係, 裝調過程困難, 很難通過裝調達到設計(jì)目標, 因此采用組合加工的方式來保證(zhèng)各(gè)空間孔係的設計精度。該零件的空間孔係幾何公差(chà)要求達到IT5~IT6, 且結構特征中, 包含長(zhǎng)度>190mm 的懸(xuán)臂結構, 加工難度大, 設(shè)計精度難(nán)以(yǐ)保證。組合加工件中各零件的裝配關係以及組合加工件中(zhōng)的(de)懸臂特(tè)征(zhēng)如圖3 和圖4 所示。

在精鏜Φ24 內孔時, 內孔表(biǎo)麵經(jīng)常會出現顫刀紋。該孔係是保(bǎo)證產品精度的關鍵孔係, 其(qí)

加工質量決定了(le)產品的使用性能, 因此, 查找該孔係的顫刀原因, 有針對性地製定(dìng)解決(jué)方案是十

分重要的。

按照加工時的裝夾關係對零部件進行仿真計算(suàn)。結果顯(xiǎn)示零件的(de)前4 階振型主(zhǔ)要是Φ24 內

孔位置產生較大變形(xíng), 因此Φ24 內孔位置為加工過程剛度薄弱點。

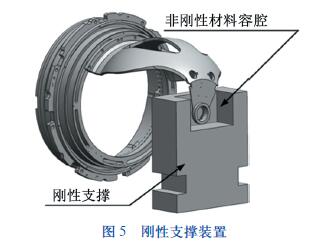

利用剛性- 非剛性輔助支撐方(fāng)法(fǎ), 在零件(jiàn)Φ24 內孔位(wèi)置設置1 個支撐裝置( 見圖5), 用於

輔助增強零件的加工剛度, 零(líng)件的裝配方(fāng)式如圖6 所示。

剛性支(zhī)撐工裝(zhuāng)不與加工零件直接接觸。剛性支撐上設有1 個容腔, 用以盛(shèng)裝非(fēi)剛性(xìng)材料, 其特點是流態時可以填充任意型腔, 固(gù)態時(shí)具有很大的剛(gāng)性。輔助增強零件剛度後(hòu), 零件的首階振動頻率提(tí)升到934.54 Hz, 加工係統剛度得到了很大(dà)的提升, 進而加工顫刀紋得到了消除。

3.2 加工參數優化法

加工過程中的進給速度、切削厚度、主軸轉速與切削力呈複雜的指(zhǐ)數關係, 切削參數的選擇直接(jiē)影響到加工零件時的切削力大小。對於低剛度零件, 切削參數選擇不(bú)當會導致零件產生過大變形, 從而會導致加工讓刀(dāo)或者切削振動現象(xiàng)。主軸(zhóu)轉速的選擇同時還關係著零件加工過程中的共振, 對於非連續切削, 零件(jiàn)承受著周期性變化的切(qiē)削力, 若切削力變化頻率與零件的固有頻率相近, 將會(huì)導致零件產生共(gòng)振, 影響零件的加工(gōng)質量。下述以某型零件為(wéi)例, 介紹主軸轉速的優選方(fāng)法。

在(zài)零件加工過程中, 零件受力會呈現(xiàn)出周期性變化的規律, 變化周期與主軸轉速密切相關,周(zhōu)期性變化的(de)切削力會對零件產生周期性(xìng)的衝擊。若衝擊周(zhōu)期與零件的固有頻率相近時, 會(huì)使零件產生共振, 導致零件表麵產生顫刀紋; 因此,合理選擇主(zhǔ)軸轉(zhuǎn)速, 對於(yú)避(bì)免(miǎn)加工共振、消(xiāo)除表麵顫刀紋(wén)具有積極的意義。

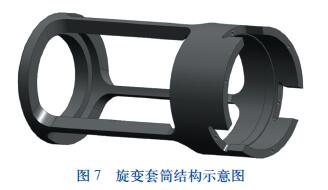

旋(xuán)變套筒是某型產(chǎn)品中的關鍵(jiàn)零件, 其結構示意圖如圖7 所示。由於零件性能所限, 零件圓周麵開了3 處缺口, 導致零件的(de)剛度降低(dī), 同時破壞了車削(xuē)的連續性(xìng)。該零件在加工參數選擇不當時, 會在表麵出現(xiàn)顫刀紋, 影響產品質量。

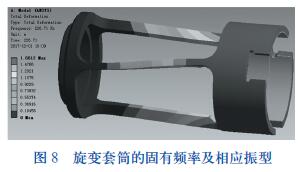

旋變(biàn)套筒(tǒng)的前(qián)2 階陣型圖如圖(tú)8 所示。結果顯示(shì), 該結構主要在3 個支(zhī)撐杆右端發生變形。仿真(zhēn)計算結果可得(dé), 零件的固有頻率為198.95Hz。主軸轉速S 與切削力激(jī)振頻率p 之間(jiān)的關係如下:p =zS/60。式中,p 是激振力頻(pín)率,單位為Hz;z 是車削斷續點個數;S 是主軸轉速,單位為r/min。

為避免(miǎn)旋轉套筒在車削過程中產生共振, 應使切削衝擊頻率遠<200 Hz, 即控(kòng)製(zhì)機床主軸轉速遠<4 000 r/min, 因此在加工過程中(zhōng)應嚴格控製主軸轉速, 避免零件因共振產生(shēng)顫刀紋, 切削過程中主軸轉速應控製在1 000 r/min 以內。

4.基於振動抑製的工藝設計思路

振動在金屬(shǔ)切削過程中是普遍存在的, 有時振動不明顯(xiǎn), 不會影響零件表麵質量; 但有(yǒu)的振動比較劇烈, 導致加工零件表麵出現(xiàn)嚴(yán)重的缺陷,必須予以減弱或消除。

加工過程中的各(gè)種振(zhèn)動都有其產生(shēng)的機理(lǐ),在實際(jì)工程應用中(zhōng), 導致振動的原因也不是單一的, 需要工程技術人員根據工程實際情況, 給出合理有效的(de)解決措施。下述給出幾點減少或消除切削振動的思路。

1 ) 應排(pái)除外部振源(yuán)的影響。外部振(zhèn)源有規律或無規律(lǜ)的持續振動會通過機床傳遞到加工零件表麵, 當振動能(néng)量達(dá)到一定範圍時, 零件表(biǎo)麵會出現顫刀紋, 因此需要(yào)首先將此因(yīn)素排除在外。可以為機床設備安裝防震墊等措施將機床與外(wài)界進行隔離。

2) 應考慮切削過程中的斷續切削(xuē)、切削(xuē)量不均勻問題, 該(gāi)原因是導致切削過程中強迫振動(dòng)的常(cháng)見因素。斷續切削問題可以通過調(diào)整工序設置,最後加工斷續槽部分, 從而避免斷續切削。切削量不均勻的問題常見於毛坯粗加工或零件拐角(jiǎo)處,可以通過調整進(jìn)刀路線、切削參數等進行消除。

3) 應考慮工藝係統剛度, 包括加(jiā)工零件、刀具、工裝和機床設備等(děng)各個環節的剛度。該類問題主(zhǔ)要的表(biǎo)現形式為工藝係統(tǒng)的剛度不足以支撐該切削過程的穩定進行, 解決(jué)措施主要考慮增(zēng)強工藝係統剛度(dù)或(huò)者降低切(qiē)削力。零件剛度輔助增強方法主要有剛性支撐法、粘結法、填充法和工藝柄(bǐng)輔助增強法(fǎ)等形式。降(jiàng)低切削力主(zhǔ)要通過調(diào)整切削參數和刀具來實現。

5.結語

隨著(zhe)現代工業的發展, 結(jié)構件朝著薄壁(bì)化(huà)、複雜化(huà)和整體化的方向演變, 其性能指標要(yào)求越來(lái)越(yuè)高, 切削振動問題應(yīng)得到有效的控製(zhì)和消除。了解切削振動產生的機理及(jí)消除措施, 可以預先優(yōu)化工藝設計思路, 最大程度地(dì)避免(miǎn)切削過(guò)程中的振動現象; 也可以有(yǒu)針對性地(dì)分析切削過程中的振動原因, 快速定位解決切削振動的有效方案。工程問題(tí)是複雜多變的, 同時也是有(yǒu)章(zhāng)可循的,掌握(wò)工程問題基本原理, 積累實際工程經驗, 才能高效優(yōu)質地完成各項工(gōng)程任務。

投稿箱:

如果(guǒ)您有機(jī)床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機(jī)床行業、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量(liàng)數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口(kǒu)情況

- 2024年10月 分地區金屬切(qiē)削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精(jīng)度的幾種辦法(fǎ)

- 中(zhōng)走絲線切割機床(chuáng)的(de)發展趨(qū)勢

- 國產數控(kòng)係(xì)統(tǒng)和數(shù)控機床何去何從?

- 中國的技術工人都去哪(nǎ)裏了?

- 機械老板(bǎn)做了十多年,為何(hé)還(hái)是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才(cái)

- 製造業大逃亡

- 智能(néng)時代,少談點智造,多談點製造

- 現實(shí)麵前,國人沉默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車床加工刀(dāo)具補償功(gōng)能

- 車床鑽孔攻螺紋加(jiā)工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區別