基於有限元分析的磨床床身優化(huà)設計

2018-8-21 來源:上海理工大學 機械工(gōng)程學院 作者:王強,季懿棟,李誌榮

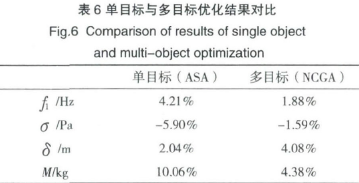

[ 摘(zhāi)要 ] 利(lì)用有限元分析軟件 ANSYS 對磨床床身模態(tài)分析,通(tōng)過試驗測定的模態頻率與仿真值進行對比,對有限元模型進行修正,借助於 ISIGHT 軟件(jiàn)對床身進行了單目標及多目標優化設(shè)計。仿真結果表(biǎo)明,單目標優化設計可將床身重量減少10.06%,多目標優化設計可將床身重(chóng)量減少4.38%,且床(chuáng)身應力、導軌最大變形量、固有頻率均有改善。

[ 關鍵(jiàn)詞 ] 磨床頭架(jià);有限元分析;拓撲優化

0 、引言

磨床床身是磨床中一個非常重要的部件,起著支撐(chēng)工件和連接工作台、橋板等(děng)關鍵零(líng)部件的作用,磨床床身的靜剛度和動態特性直(zhí)接影響到被加工零件的質量,並與磨床床身的整(zhěng)機性(xìng)能有著密切關係。磨床床身的(de)設計尺寸和布局形式,決(jué)定了其(qí)靜態和動態特性(xìng)的優劣,為實現磨床床身輕量化、高精度、高效率的(de)目標,對磨床床身進行優化設計十分必(bì)要。郭春星等采用整體優化和分(fèn)層優化的方法分別對床身結構進行優化設計,達到降低床身自重的(de)目的,結果表明(míng):分層優化技術可有效解決設計變量較多的複(fù)雜結構優化設計。曾亞(yà)平等通過對低階固有頻率和振型的研究得出床(chuáng)身變形特點,從而得到床身結構剛度的薄弱環節,得出優化設(shè)計方案。但以上研究都是(shì)以輕量化為單一目標,忽(hū)略了(le)對床身應力、導軌變(biàn)形量等的研(yán)究,且與實際測量值誤差較(jiào)大。因此(cǐ),本文(wén)同時考慮床身的靜態和動態特(tè)性(xìng),結合試驗(yàn)值(zhí)對有限元(yuán)模型進行修正,以輕量化為目標同時兼顧床身應力、導軌變(biàn)形量等方麵,通過優化床身的結構(gòu)來實現輕量化(huà)的(de)目標。

1、 床身有限元(yuán)分析

1.1 床身幾何建(jiàn)模

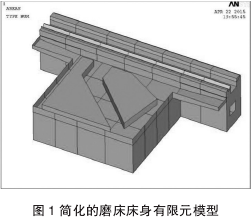

磨床床身是一個大型複雜結構件,由砂輪架、頭架、尾座等組成。本文研究(jiū)的某型號(hào)外圓磨床床身由灰鑄鐵鑄造而成。磨床床(chuáng)身長 2 760 mm、寬 1 690 mm、高 580 mm。前磨床床身上有 V -平(píng)型導軌,導軌總(zǒng)長 2 670 mm,前磨床床身內部有 6 塊橫隔板,後磨(mó)床床身內部分別有 3 塊橫隔板和 3 塊縱隔板,磨床床身底麵則由 10 塊墊鐵支撐。為有效減少模型單元數量,從而減少計算時間,降低分析成本,提高分析效率,可(kě)對原床身(shēn)模型進行簡化。研(yán)究表(biǎo)明,在建模時去掉部分凸台、螺釘孔、圓角等對(duì)分析結果影響不大(dà)。最終建立的(de)簡化後的磨床床身的有限元模型(xíng)如圖1 所示。

1.2 材(cái)料屬性、網格劃分及邊界(jiè)條件設置

1.2.1 定義材料屬性

磨床床身由鑄鐵 HT250 鑄造而成,HT250 的(de)密度為 7 200 kg/m3 ,彈性模量為 110 000 MPa,泊鬆比為 0.28,屈服強度為 250 MPa。

1.2.2 網格劃分

選擇合適的單元能使建模簡單化。考慮(lǜ)到床身的(de)薄壁結構,ANSYS 中的殼單(dān)元適合於床身的建模,因此選擇 SHELL181 單元來建立床(chuáng)身和SOLID186 單元建立導軌。床身和導軌(guǐ)是兩(liǎng)個相對獨立的部分,需要通過(guò)節點耦(ǒu)合的方式將(jiāng)其耦合在一起(qǐ),從而實現模擬磨床床身與導軌的連接(jiē)。網格劃分時,選擇適(shì)當的網格大小對有限元分析非常重要,網格越細,分析出(chū)的結果越接(jiē)近實驗測量,但運算量及運算時間也隨之上升。為了使劃(huá)出的網格形狀整齊(qí),本文首先將每條線段按照每段 0.02 mm 劃分成(chéng)小段,然後選擇自由劃分,網格劃分之後共生成(chéng) 67 977 個單元和 83 703 個結點。

1.2.3 邊界條件

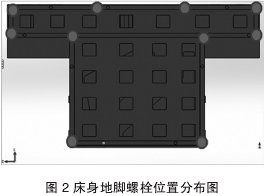

床(chuáng)身采用 10 個地腳螺栓固(gù)定,地腳螺栓位置分布如圖 2 所示,固定處限製所有自由度。

1.2.3 床(chuáng)身模(mó)態分析

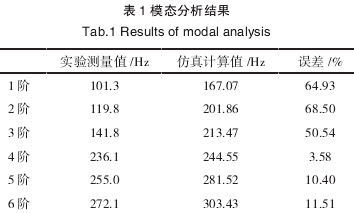

對於磨床床身而言,模態分析非常重要,通過對機床磨床床身的模態分析(xī),得出機床的各階模(mó)態頻率(lǜ),可以避免磨床床身受載(zǎi)後發(fā)生共振,減小因共振帶來的(de)損失。表 1 所(suǒ)示為仿真得(dé)出的各階模態頻率與試驗測得的各階頻率,從(cóng)表 1 中可以看出仿真值與試驗值(zhí)誤(wù)差較(jiào)大,這是因為仿真時忽略了床身(shēn)與地(dì)基之間的接觸剛度,因(yīn)此有必要對(duì)有限元模型進行(háng)修正。

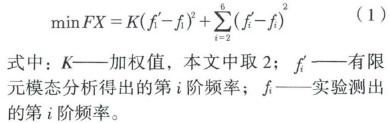

2、有限元模型修正

由(yóu)於(yú)忽略床身與地基之間的接觸(chù)剛度導致的仿真精度較差,本文通過彈簧單元 COMBIN14 模擬床身(shēn)與地基之(zhī)間(jiān)的接(jiē)觸剛度。為確(què)定彈簧的剛度,將模態分析得出的每一階頻率與實驗測量值求差的平方求和作為目標函數。因為(wéi)磨床床身(shēn)電機頻率大概為(wéi) 50 Hz,為了避免共振,應確保第1 階模態頻率高於電機頻率,所以第 1 階頻率(lǜ)的比重最大,需要給第 1 階頻率加權。將彈簧剛(gāng)度作為設計變量,第 1 橫排結合(hé)麵采用彈簧型號 1,剛度為 K1;第 2 橫排結合麵采(cǎi)用彈簧型號(hào) 2,剛(gāng)度為 K2;第 3 橫(héng)排結合麵采用彈簧型(xíng)號 3,剛度為 K3。對(duì)磨床床身結構進行優化設計,其數學模型為

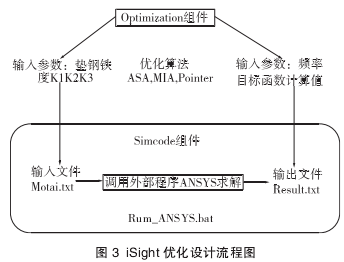

建立數學模型後,運用計算機輔助優化平台ISIGHT 進行優化求解,優化設計流程如圖 3 所示。ISIGHT 針對不同的數學模型提供了很多種不同的算法,本文采用 ASA 自適應模擬退火法、MIGA 多島遺傳算(suàn)法、Pointer 算法三種算法進行優化分析。

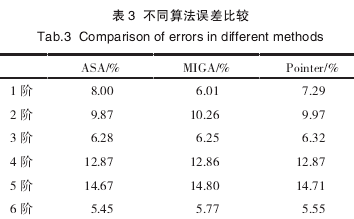

表 2 為三種優化算法(fǎ)計算出的各階(jiē)頻率最優值與試驗測(cè)量值誤差的對比。將表 3 與表 1 對比可知,采用彈簧(huáng)單元模(mó)擬床身和地基之間的剛(gāng)度對有(yǒu)限元模型修正後,仿真計算出的各階頻率與試驗值的(de)誤差大大減小。由(yóu)於磨床床(chuáng)身中影響剛度最(zuì)重要(yào)的因(yīn)素為第 1 階頻率,應該取第 1 階頻率誤差最小(xiǎo)的算法結果,所以 MIGA 算法的結果最為合理,可將 MIGA 算法計算(suàn)出的彈(dàn)簧剛度用於後續的優化計算中。

3、單(dān)目標(biāo)優化設計

輕量化是對構件進行設計時,在滿足使用要求的情況下,盡可能地減少材料,從而使得產品盡可能(néng)輕。在當今的產品設計中,輕量化設計和輕量化材料所起的作用越來越重要,尺寸優化是最經典的(de)優(yōu)化技術,當產品或者零部件的結構形式已(yǐ)經確定(dìng)下來,隻需要確(què)定(dìng)一些規(guī)格尺寸和參數即可。尺寸優化含有 3 種(zhǒng)變量,分別是(shì)設計變量、狀態變量以及目標變量,本文采用的是尺寸優化。

3.1 床身尺寸優化設(shè)計數學模型

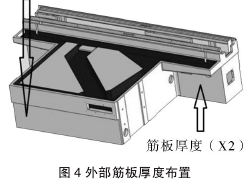

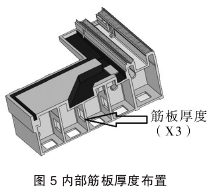

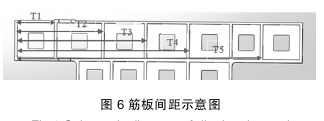

如圖 4 和圖(tú) 5 所示,X1 為磨床床身(shēn)外板的厚度。X2 為前磨床(chuáng)床身與後磨床(chuáng)床身相接筋板的厚度。X3 為磨床床(chuáng)身內筋板的厚度。如圖 6所示,T1-T5 分別代表不同筋板到(dào)第一塊筋板的距(jù)離。

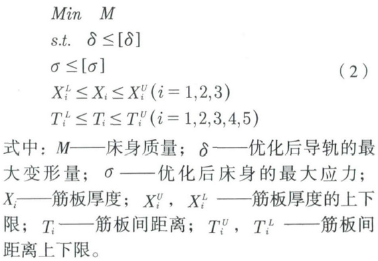

綜上所述,可建立如下的優化模型:

3.2 優化結(jié)果分析

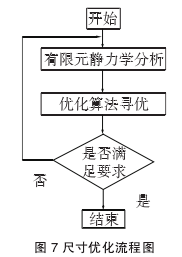

圖 7 為尺寸優化流程圖。首(shǒu)先對不同參數下的(de)有限元模型進行有限元分析,得到分析結果。通過優化算法尋優,直到滿足算法設置的(de)要求,優化求解過程結束,如果不(bú)滿(mǎn)足則返回(huí)進行進一步求解。本文采用的優化(huà)算法是 ASA 自適應模擬退火法。

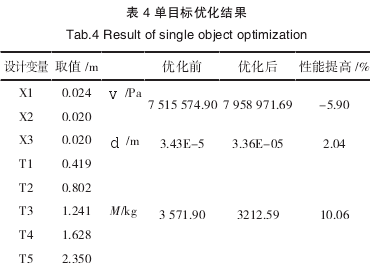

表 4 為計算得(dé)出的各設計變量的最優值及最優值與試驗值的對比。從(cóng)表 4 中可以看出,雖(suī)然磨床床身最大應力提高(gāo)了,但是仍然在能夠滿足要求的範圍以內,而導軌的最大變形量有所減小,精度(dù)稍微提高了一些,同(tóng)時磨床(chuáng)床身質量減少了10%。結果表明,床身在(zài)滿足要求的情況(kuàng)下質量減小,同時提高了加工精度。

4、 床身多目標優化設計

在實驗測量優化問題中,大多數存在多(duō)目標,且目(mù)標之間一(yī)般是互相衝突的。對多個子目(mù)標同時實施(shī)最優化的問題稱之為多目標優化問題,又稱多準則優化問題、 多性能優化問題或矢量優(yōu)化(huà)問題。

4.1 床身多目標優化設計數學模型

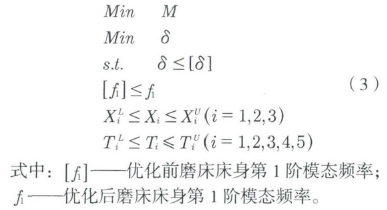

在實驗測量中(zhōng),磨(mó)床床身尺寸的設計不能隻考慮單方(fāng)麵的目標。比如為了避免磨床床身與電機發(fā)生共振,第(dì) 1 階模態頻率必須高於電動(dòng)機頻率(lǜ)。又為了保證磨床床身的精度,導軌的最大位移盡可(kě)能小。同時,磨床床身(shēn)總質量也越小(xiǎo)越好。但是以上 3 種要求是相互矛盾的,所以希望能夠計算出綜合考慮的最佳結果。綜上所述,可(kě)建立如下的優化模(mó)型:

4.2 靈敏(mǐn)度分析

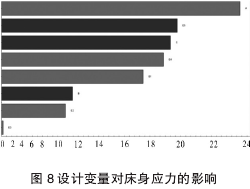

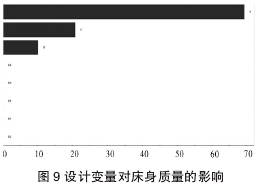

在進行多目標優化(huà)之前先進(jìn)行靈敏度分析。磨床床身結構(gòu)的靈敏度分析(xī)是分析結構設計變量變化對質量、變形、應力和固有頻率等性能的影響。不同部位的形狀和尺(chǐ)寸參數對結構性能的影響程度不同(tóng),即敏感程度不同。通過分析結構參數(shù)的靈敏度大小,找出(chū)最敏感的設計變(biàn)量,從而進行優化設計。在 i Sight 中選擇靈敏(mǐn)度分(fèn)析模塊DOE 模(mó)塊進行靈敏度(dù)分析,圖 8 及圖 9 為各設計變量對(duì)目標函數的影響。

由靈(líng)敏(mǐn)度(dù)分析結果可知,外筋板(bǎn)厚度 X1 對導軌最大(dà)變形(xíng)量和磨床床身總質(zhì)量(liàng)都是影響最大,而(ér)第 3 塊(kuài)筋板與基準筋板(bǎn)的間距 T3 幾乎對兩個都影響不大。對於設計變量較多的多目標優化分析靈(líng)敏度可以減少設計變量個數,同時也能夠(gòu)在(zài)計算結果中更加方便選取最優值。在後文分析(xī)中因為考慮到 T3 仍然對精度有影響(xiǎng),所以依舊設置 T3 這個設(shè)計變量。

4.3 優化結果分(fèn)析

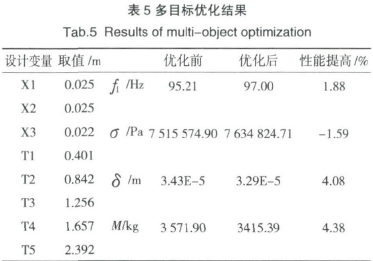

采用 NGGA 算法進行優(yōu)化(huà)求解(jiě),得出的各設(shè)計變量的最優值及最優值與試驗值的對比如表 5所示。從表中結果可知,優化後的磨床床身質量減小了 4%,達到了輕量化的目的,優化後的第1 階固有頻率高於優化前的第 1 階固有頻(pín)率,這將減(jiǎn)少磨床共振(zhèn)的發生,且導軌(guǐ)最(zuì)大變形量有一定程度的減小,從而保證了(le)加工精度。

4.3 單目標與多目標優(yōu)化結果對(duì)比

表 6 為單目標與多目標優化設計計算出的目標變量(liàng)性能提高程度的(de)對比。從表 6 可以看出,單目標優化(huà)得出的(de)床身質量相對於多目標優化減輕程度更大,但是床身最大應力也伴隨著較大程度的劣化。而(ér)多(duō)目標分析出的質量雖然(rán)沒有單目標分析出的質量變化大,但是兼顧(gù)到其他屬性,其導軌最大變形量(liàng)和磨床床身最大應力相對較(jiào)小。因此在實際設計生產中,可根據不(bú)同的目(mù)標選擇(zé)不同的(de)優化方法。

5、 結論

本文通過不(bú)同的優(yōu)化算法對某磨床進行優化設計,並對優化前後的床身結構進行了動靜態性能對比,得到如下結論(lùn):

(1)通過彈簧單元模擬床身和地基之間的接觸剛度對有限元模型進行修正可大大提高仿(fǎng)真的精度;

(2)單目標優(yōu)化(huà)設計相對於多目標優化設計對床身的輕量化優化效果更好(hǎo),但床身應力及導軌最大(dà)變形(xíng)量優化(huà)效果不如多目(mù)標優化設計。

投稿箱(xiāng):

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息