摘要:本文詳細介(jiè)紹了數控鏜銑(xǐ)床在加工薄壁筒內變深槽時的加工過程以(yǐ)及需要注(zhù)意的問題,通過結合試切加工分析,排除幹擾因素,確定工件產(chǎn)生變形及振(zhèn)紋的主要因(yīn)素,並提出(chū)解決措施,還自行設計了刀(dāo)杆,確定刀具形式,為類似深(shēn)孔加工(gōng)提供一定的參考。

關鍵詞(cí):數控鏜銑床;薄壁筒(tǒng);變(biàn)深槽

1、 問題描述

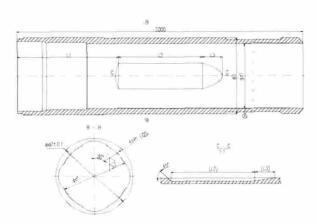

薄壁筒是諸多(duō)產(chǎn)品中的(de)關鍵部件(jiàn)。圖 1 為薄壁筒的剖麵圖,該圖的特點是筒(tǒng)內(nèi)有 4 個 R1 均布的圓弧變(biàn)深槽(cáo),槽起點距端麵 L1mm,終點距端麵 520mm,內孔(kǒng)尺寸 φd1,外圓(yuán)尺寸(cùn) φD,槽直徑(jìng) φd2,未加工槽前(qián)壁(bì)厚差為 14.5mm。

該零件結構的設計屬於新型設計方案 , 無(wú)加工經驗 , 對於如何滿(mǎn)足設計要求,需要工藝人員從加工方式選(xuǎn)擇、節約(yuē)成本等多方麵考慮 , 使得產品最終滿足質量要求。

2 、加工方案定(dìng)製

2.1 確定加工思(sī)路(lù)

薄壁零加工特點 :

1)因零件壁薄,受夾緊力易變形,影響工件的尺(chǐ)寸精度和形狀精度。

2)在切削力的作(zuò)用下,容易產生振動和(hé)變形(xíng),影響(xiǎng)工件的尺寸(cùn)精度、形位精(jīng)度和表麵粗糙度。

3)因工(gōng)件壁薄,切削時容易產生熱變形,熱變(biàn)形對精度影(yǐng)響也極大。

根據薄壁筒的特點和現有的加工條件,確定在數控鏜銑(xǐ)床上加工工件。具體(tǐ)加(jiā)工思路為 :采用專用夾具安裝工件,在鏜刀杆上安裝 60°鏜刀頭,並將刀頭回轉直(zhí)徑調為 R1,編製(zhì)程(chéng)序,按程序走 45°直線段,然(rán)後走(zǒu)斜線抬出,完(wán)成一個槽加工,旋轉坐標係60°完成下一(yī)個變深(shēn)槽。以此類推,完成六(liù)個槽的粗、精加(jiā)工。

2.2 選擇裝夾方式

從薄壁筒的特點分析可知,合理選擇夾緊力的方向和作用點,可以減少夾緊力對工件變形的影響。采用一組圓弧(hú)麵接觸工(gōng)件外圓的夾具(jù),在(zài)工(gōng)件進刀位置,槽起點處夾緊,另一個夾緊點(diǎn)在尾端,還需墊上銅(tóng)皮(pí)防(fáng)止劃傷(shāng)工件表麵,夾緊後用內徑百分表檢驗夾緊點內孔圓(yuán)度變(biàn)形(xíng)在 0.1mm 以內,鬆(sōng)開夾具,內孔恢(huī)複原先的狀態。調整(zhěng)夾緊力過小,則工件會(huì)夾持不住,當(dāng)內孔圓(yuán)度變形為 0.08mm 時,工件即可夾(jiá)緊(jǐn),鬆開夾具時內孔彈性變形,不影響工件已定寸的其他尺寸。

圖1 薄壁(bì)筒的(de)剖(pōu)麵圖

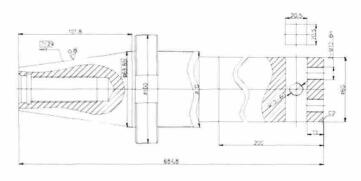

圖2 鏜刀杆

2.3 確定加(jiā)工方法

從產品圖分析(xī) , 外(wài)圓尺寸 φD,鏜槽直徑 φd2,壁厚僅為 6.5mm,所以加工時須采用粗、精加工分開的方法,粗鏜 4 個 R1 至(zhì)直徑 φd2-2,鬆開起點處夾(jiá)具,工件精加前夾緊(jǐn)時,用百分(fèn)表測量圓度在0.05mm 以內,在滿足精加工夾緊力的情況下,工件(jiàn)變形量盡(jìn)量小些,這樣可減(jiǎn)小測量誤(wù)差。

2.4 刀具的確定

2.4.1 刀杆的選擇

由於(yú)被加工(gōng)槽的(de)終點距端麵 520mm,這需要杆有效長度最短 530mm。雖然山特的刀杆可以組接至該長度,但預計造價(jià) 4 萬多元,成本太高,所以決定自行設(shè)計刀杆,刀(dāo)具成本在(zài) 2 千元左右。由內孔尺寸 φd1、槽深 8mm 及 R1,限製刀杆最大直徑隻能為 φ70mm,長徑(jìng)比 530 :70≈7.57 :1,遠大於 4,而且刀杆是細長杆,為減輕刀杆重量和振動(dòng),將刀杆設計成錐度刀杆。如圖 2 所示。

2.4.2 刀頭的選擇

1)焊(hàn)接合金刀頭

根據金屬(shǔ)切削原理與刀具,首選機夾刀(dāo)頭,合金塗層(céng)刀片,這樣刀片耐用,不易磨損,尺寸容易保證,但是沒(méi)有(yǒu) 60°機夾刀頭,而(ér) 45°機夾刀頭無法進(jìn)入,故改用焊接合金刀頭,理論上可以走出 45°直線,然後斜線出刀。

試(shì)驗時選擇(zé)參數 :吃刀(dāo)深度 2mm,轉速 150r/min,進給量 10mm/min,走一刀,發(fā)現切削力(lì)大,刀杆振動,切削過程中雖調整轉速,但進給率等都(dōu)沒有明顯改善,工件表麵都是溝痕,說明刀杆伸出(chū)太長(zhǎng),硬質(zhì)合金刀雖然硬度、耐磨性、耐(nài)熱性均高於高速(sù)鋼刀具,但是在刀杆和工件剛性都不好的條件,無法完成切(qiē)削,刀尖磨(mó)損嚴重,甚至刀(dāo)具崩刃。經過(guò)試驗(yàn)可知,采用硬質合金刀具不可行。

2)高速鋼刀頭

采用高速鋼刀頭,高速鋼綜合性能較好,容易刃磨,鋒利刃口等優(yōu)點,適用於孔加工刀具。細長刀杆的鏜刀鏜孔,90°主偏角的(de)刀具產生的徑向切削力最小(xiǎo),同時刀片(piàn)刃(rèn)口產生的軸向力最大 ;45°主偏角的車鏜刀易發生切削振動,因為產生振動的徑向切削力與軸向力相等,最容易發生振(zhèn)動。對於工藝係統剛(gāng)性差的,刀具角度一般為 70 ~ 92°,且(qiě)主偏角越大,發(fā)生振動的概率越低。

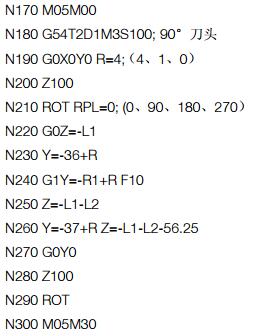

結合受力(lì)分析和刀具材料的特點,改用 90°的主(zhǔ)偏角刀具(jù),所以首先加工出一個落刀槽(cáo),落刀槽起點距端麵 258mm,為了減小振動和換刀的麻煩,選擇一把標準直角型粗鏜刀杆,該刀杆直徑(jìng)60mm,安裝高(gāo)速鋼材質的切槽刀後 , 刀杆(gǎn)有效長度266mm,根據公式(shì) a≈(0.5 ~ 0.6) ,則主切削刃寬度≈(0.5 ~ 0.6) =6.5 ~ 7.8。主切削刃寬度最大是 7.8mm, 切槽刀寬度越寬 ,切削抗力越大 , 經過(guò)試切 , 選(xuǎn)擇切槽刀寬為(wéi) 6.5mm ,槽深切至產品圖要求的(de)最小(xiǎo)孔徑,然後把 45°斜麵用後刀尖按程序分粗(cū)、精加工(gōng)兩次切削(xuē)完成,這樣為(wéi)90°刀頭創造更大的落刀空間 , 然後把 90°刀頭落在(zài)刀槽內,走直線,然後斜線(xiàn)出刀。

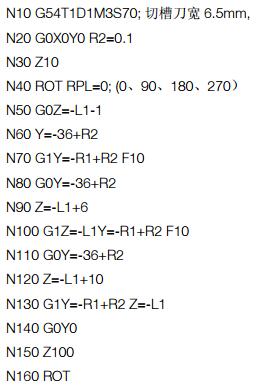

2.5 編程及切削(xuē)參數的確定

由於用(yòng)單刀鏜圓弧 R1 是斷續切削,工藝係統的剛性較差,要求得到較小的表麵粗糙度,對於高速鋼刀具而言,可選較低的切削速(sù)度,所以切削速(sù)度應適當減小。

根據產品的長徑比大的特點,精加工時,要想得到較好的表麵質量(liàng),需降低進給速度,通過采取這一措施,在加工(gōng)中工件沒有產生振動,達到了產品(pǐn)所需要求的表麵粗糙(cāo)度。依據(jù) SIEMENS 操作編程手冊,編製加工程序如下 :

切槽時 , 程序中 R2 根據實際(jì)測(cè)量調整留(liú)量參數。總吃刀量為 8mm,R 為 4mm 時,留量為 4mm ;R為 1mm 時,留量 1mm,改變 RPL 數(shù)值,完成四個槽的加工。

由於高速鋼刀具耐用(yòng)度較低以及(jí)刀杆(gǎn)懸臂長產生讓刀現(xiàn)象,加工的槽進刀處與出刀處尺寸不一致,進刀處(chù)直(zhí)徑尺寸比出刀處直徑尺寸大 0.06mm,表麵(miàn)粗糙度(dù)達到(dào) Ra3.2mm。雖然(rán)解決刀杆(gǎn)振動問題,實現了加工,但是為了滿足產品圖 Ra1.6mm 的要求,還需(xū)要鉗工拋光。

3 、結語

本文通過(guò)對薄壁筒加(jiā)工工藝的試驗驗證,摸索出了對薄壁筒件(jiàn)類零件用細(xì)長鏜杆實現加工的規律,符合產品要求,降低了加工成本。同時也為加(jiā)工同類(lèi)零件奠定(dìng)了基礎,並積累了經驗。該件(jiàn)的試驗成功,保證了某產品的試驗成功,現已投入初樣(yàng)炮(pào)的正(zhèng)式小批量生產。

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產(chǎn)量數據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

- 機械加(jiā)工(gōng)過程(chéng)圖示

- 判斷一台加工中心(xīn)精(jīng)度的幾種辦法

- 中走絲線(xiàn)切割機床(chuáng)的(de)發展趨勢

- 國產(chǎn)數控係統和數控機床何(hé)去(qù)何(hé)從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最(zuì)新自殺性營銷,害人害己!不倒(dǎo)閉才

- 製(zhì)造業大逃亡

- 智能時代,少談點智造,多談點製(zhì)造

- 現實麵(miàn)前,國人沉默。製造業的騰飛,要從機床

- 一(yī)文(wén)搞懂數(shù)控(kòng)車床加工刀具補償(cháng)功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽(zuàn)削與螺旋(xuán)銑孔加工(gōng)工藝的(de)區別