MAG 曲軸車拉外銑 NC 編程研究與應用(yòng)

2023-4-28 來源: 神龍汽車有限公(gōng)司 作者:徐詠祥 李道國

摘要 : 加工程序由 NC 根據零件幾何參數的設定自動生(shēng)成。通過曲軸升程、切入角、切出角、軸頸直徑、連杆頸相位角、回退(tuì)位置、工步布置等參數自動編譯生成。NC 將軸頸的圓弧切削分成細微的直線插補。每一段切削中包含(hán)工件的旋轉角度、X1 軸(zhóu)和 X2 軸的位置、進給速度。每一個工步對應一個子程序。

關鍵詞 : 參數編程 連杆頸 升程 切入角工步

1.引言

MAG 車拉外銑是曲軸加工過程中的重要裝(zhuāng)備之一。由於曲(qǔ)軸結構特殊,加工工藝(yì)複雜,導致 NC 編程難度加大。通常加工新品種時 NC程序都是由設備廠家(jiā)根據機床結構特點來進行編製的。2022 年神龍公司需要生產 FCA 曲軸,請廠家來編程(chéng)成本較高,時間也較緊張。經過(guò)幾個月的研究,我們搞清楚了 MAG 車拉外銑整套 NC 程序的結構及所有參數化編程的原理。同(tóng)時,根據該原理,我們成(chéng)功編寫了一套應(yīng)用於 FCA 曲軸的加工程序,不僅節省了一筆費用,也保證了公司(sī) FCA 曲軸項目的順利推進。

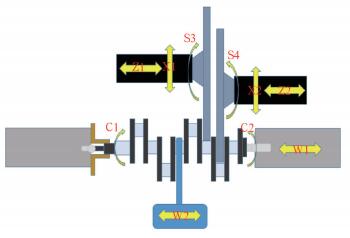

圖 1 設備各伺服(fú)軸運動示(shì)意圖

2.MAG 車(chē)拉外(wài)銑設備結構特點

如(rú)上圖 1 所示,MAG 車拉外銑共有 10 個數控(kòng)伺服軸(zhóu),共同協調完成曲軸主軸頸和連杆頸(jǐng)的車拉外銑加工。為提高加工效率,保證加工(gōng)精度,設備采用了雙刀盤結(jié)構(gòu)設計(jì)。通常左刀盤加工主軸頸,右(yòu)刀盤加工(gōng)連杆頸(jǐng)。左卡盤固定,右卡盤W1 軸可以獨立左右方向移動,以適應不同(tóng)長度的(de)曲軸加工。中(zhōng)心架(jià) W2 也(yě)可以(yǐ)左右移動,用來調整中(zhōng)心架的夾持位置。從整個(gè)結構來看,是一個非常開放的設計,可滿足用戶多品種的加工(gōng)需求。

3. 程序結構

MAG 車拉外銑 NC 程序根據程序實(shí)際控製內容可劃分為準備程(chéng)序、加工程序、安全(quán)程序三個部分。

3.1準備程序

準備程序主要用於加工前的準備(bèi)、加工過程中的應(yīng)急處(chù)理以及加工完成後的上下料(liào)等工作(zuò)。加(jiā)工前的準(zhǔn)備主要包括工件類型選擇、各軸定位兩個準備工作。工(gōng)件類型(xíng)選(xuǎn)擇是通過人機界麵編程裏麵的參數來進行選擇。工件類型還包含了 W1 軸的位置即工件(jiàn)長度、刀具壽(shòu)命兩個主要信息。各軸定(dìng)位動作包含 :Z1、Z2 軸定位到加工位 ;W1 軸(zhóu)根據設定的工件長度定位(wèi)到(dào)工件兩(liǎng)端合適的位置 ;W2 軸中心架定位到(dào)設定的夾持位。其中,頂尖頂緊、卡盤卡爪夾緊、中心架夾持都帶有位移傳感器進行檢測,隻有到達設定的範圍後才認為定位動作執行完成。刀盤(pán)信息(xī)則是在刀盤更換後自動讀取(qǔ)刀盤文件裏的數據獲取。

3.2加工程序

加工程序由 NC 根據零件幾何(hé)參數的(de)設定自動生成。通過曲軸升程(chéng)、切入角、切出角、軸頸直徑、連杆頸相位角、回退位(wèi)置、工步布置等參數自動編譯生成。NC 將軸頸的圓(yuán)弧切削分成細微的直線插補。每(měi)一(yī)段切削中包含工件的旋轉角度,X1 軸和(hé) X2 軸的位置,進給速度。每一個工(gōng)步對(duì)應一個(gè)子程序。

3.3安全程序

安全程序在設備整個自(zì)動循環過程中一直運行,當各個移(yí)動部件觸發了設定的(de)任意一條安全條件後係統(tǒng)會執行相(xiàng)應的安全處理措施,通常是將各軸的速度設為零,使軸無法移動,從而達到保護機床的(de)效果。

4. 參數化編程

MAG 車拉外銑 NC 程序采用(yòng)了(le)參數化編程。

用戶可通過人機界麵對工件類型、零(líng)件幾何參數、刀具信息等進行設定,NC 則根據用戶設定的參數自動生成加工程序(xù)。主要包括以下幾部分內容。

4.1 工件類型選擇

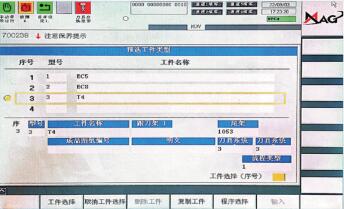

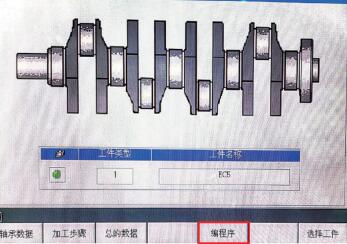

工件類型選擇程序通過圖 2 界(jiè)麵進行設定(dìng)。

圖(tú) 2 選擇程序界麵

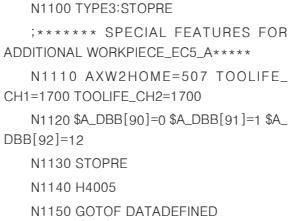

下麵以零件 EC5_A 選(xuǎn)擇程序進(jìn)行說明 :

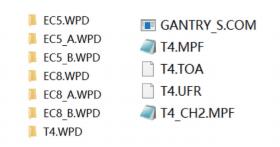

每個零件類型中設置了尾架的原位位置AXW2HOME, 左 刀 盤 的 刀 具 壽 命 TOOLIFE_CH1,右刀盤的刀具壽命 TOOLIFE_CH2.圖 2 “尾架” 下麵的數值 1053 表示 W2 軸加工時移動到的位置(zhì),該位置是根據工(gōng)件長度和頂尖長度設定的。刀具係統鏈接的是加(jiā)工該工件所引用的刀具數據文件,左右兩個刀盤分別對應兩個刀(dāo)具(jù)數據文件。依照上述編程規則,我們完成(chéng)了 FCA 曲軸T4 類型的選擇程序(xù)編程。如圖 3 所示,在工件程序目錄下將原來使用的程序複製一份,將文件夾名改(gǎi)為新零件(jiàn)對應的名稱 T4.WPD, 該文件夾裏麵的四個文件也改成相應的名稱(chēng) T4.MPF、T4.TOA、T4.UFR、T4_CH2.MPF。 接 下 來 進入(rù)工件選擇畫麵(miàn)(如圖 2),同樣可以將原來的(de)工件類(lèi)型複(fù)製粘貼到空白行,修(xiū)改工件名稱為T4 與工件(jiàn)程序名稱一致。型號 “3” 與準備程序startup.mpf 中語句 CASE $A_DBW[404] OF 0GOTOF ERROR_1 1 GOTOF TYPE1 2 GOTOFTYPE2 3 GOTOF TYPE3 對應。

圖 3 新增 T4 零(líng)件程序

4.2 加(jiā)工程序

加工程序是放在子程序目錄(lù)中的,程序名和程序內容都是自動生成的。BEARB00 是總的加工控製程序,裏麵包含程序原點的偏移、中心(xīn)架的夾持位置、每個軸頸相對於曲軸左端麵的距離。BEARB01 對應第一工步,BEARB02 對應第二工步,每個子程序對應一個工步(bù)。

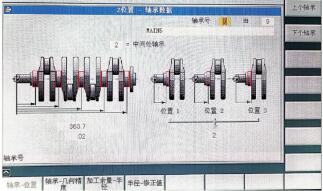

4.2.1 軸承位置的設定

進(jìn)入軸承數據 - 軸承位置(zhì)畫麵,需要(yào)加工的軸頸從左往右先連杆頸後主(zhǔ)軸頸進行(háng)排序編號,該編號在後續的(de)工步編製中要用(yòng)到。下麵可以對所編輯(jí)的軸頸進行注釋,如 MAIN5 表(biǎo)示第(dì)五主軸頸,PIN3 表示第三連杆頸。“中間處軸承” 表(biǎo)示加工該軸頸所使用的(de)定位基準,“1” 為該軸頸的左端麵為基(jī)準(zhǔn),“2” 為軸頸中心(xīn)點為基準,“3”為右端麵為基準,這些基準會影響加工時刀具左右定位的位置。每個軸頸到曲軸左端麵的距離在圖(tú) 4 所示畫麵中(zhōng)定義,如圖 4 中數值 “363.7” 表示第五主軸頸到曲軸左端麵的距(jù)離為363.7毫米,下麵的 “.02” 為精調修正值 0.02 毫米(mǐ)。

圖 4 軸承(chéng)位置設定示意圖

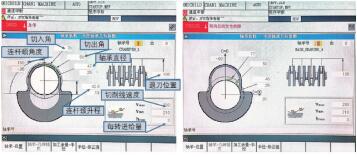

4.2.2 軸承幾何精度的相(xiàng)關參數設定

圖 5 軸徑參數設定

切入角用來指定刀具從哪(nǎ)個角度接近(jìn)軸頸,從而避開平衡塊實現最(zuì)優的加工節拍。切出角表示退刀時工件所處的角度,要兼顧(gù)工件是否加工完成和設備安全。軸承(chéng)直(zhí)徑是指加工完成後軸頸的直(zhí)徑,軸承直徑會影(yǐng)響快進轉工進的位置,主要是定義(yì)軸頸加工尺寸。連杆頸升程是根據產品要求設定的。連杆頸角度是指連杆頸相對(duì)於基準角的角(jiǎo)相位。退刀位置指一個工步加工完成後刀盤(pán)後退的距離,以避免進入下一工步時與平衡塊發生碰撞。切削線速度是由刀具(jù)特性決定的,用來控製加工時刀盤的(de)旋轉速度,因為有的產品需要加(jiā)工平衡塊的側麵,從而導致在工件的不(bú)同角度切削量不一致,所以設定了最(zuì)高線(xiàn)速度和最低(dī)線速度,當切(qiē)削量最小時使用最高速度,切削量最大時使用最低速度。每(měi)轉進給量指刀盤每(měi)旋轉

一(yī)圈的切削量(liàng)。

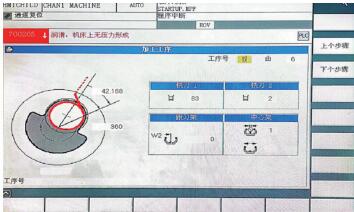

4.2.3 工(gōng)步

軸承數據編輯完成後需要將這些軸承加工進行(háng)組合,左(zuǒ)刀盤是加工(gōng)主軸頸,右刀盤是加工連杆頸,由於連杆頸進刀角度以及(jí)連杆頸和主軸(zhóu)頸在工件上軸向位置的限製,所以連杆頸(jǐng)和主軸頸加工不能任意組合,而全部分(fèn)開又會影響整(zhěng)體的加工節拍,所以需要合(hé)理的分配工步內容。圖 6 “工序號 “5” 由 “6”” 中的(de) “5” 表示當前編(biān)輯的工步號,“6” 表示(shì)整個加工工步為六步。銑刀(dāo) 1 表示左刀盤加工的內容,銑刀 2 表示(shì)右刀盤加工的內容。下麵的 “83” 和 “2” 表示軸承號,由於右刀盤在加(jiā)工(gōng) 2 號軸頸時不適於左刀盤加工,因此在這裏設置了一個中間(jiān)等待位置即“83”,此時左刀盤退到(dào)安全(quán)位置等待。“跟刀架”是定義右卡(kǎ)盤的程序原點(diǎn)偏移。“中心(xīn)架” 表(biǎo)示在該工步中是否需要夾緊(jǐn),“1” 表示需要夾緊,“0”表示不需要夾緊。編輯完當前(qián)工步後點(diǎn)擊右側“上個步驟”或(huò)“下個步驟”編輯前一工步或後一工步。

圖 6 工(gōng)步設定

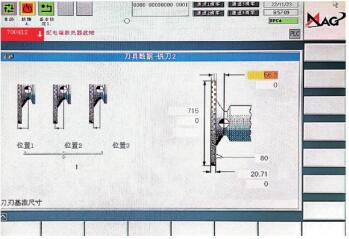

4.2.4 刀具數據

圖 7 刀具參數設定

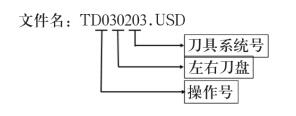

刀具數據頁麵中需要(yào)給定刀盤到刀座基準的距離,兩個相鄰刀片(piàn)之間的間距,刀盤的寬度(dù),加(jiā)工時以刀盤的哪個位置為基準(zhǔn)。刀具管理的基本數據存儲在控製(zhì)係統。換刀後(hòu),該數據塊被加載到控(kòng)製係統中。刀具數據基於相關刀具盤和刀具數據塊(kuài)。刀具數據存儲在硬盤上的文件中。每個刀具數據塊有一個文件(jiàn),文件名包含刀具係統編號和左右(yòu)刀盤編號。如下 :

圖 8 刀具文件名定(dìng)義(yì)

刀具係統號即為工件型號(hào)選擇畫(huà)麵中的 “刀具係統”,左右(yòu)刀盤號 “01” 表示左刀盤,“02”表示右刀盤,一般一個機床一個操作號。

4.2.5 生成加工程序

數據填寫(xiě)完畢後即可生成加工程序,點擊“編程序”,係(xì)統自動將生(shēng)成的(de)新的子程序放入(rù)“子程序” 目(mù)錄下並刪(shān)除原來的程序。子程序以(yǐ)BEARB 開頭,後麵(miàn)的數(shù)字表(biǎo)示工步號。

圖 9 加工程序(xù)生(shēng)成

5. 結束語

MAG 車拉外(wài)銑在加工曲軸主(zhǔ)軸頸和連杆(gǎn)頸外圓時,由(yóu)於曲軸連杆頸外圓容易受平衡塊的幹涉以及隨動需要,加工難度非常大,這樣就導致了 NC 編程非常困難。MAG 廠家(jiā)針對車拉外銑(xǐ)零件加工特點,開發了一套自動生成 NC 程序的軟件,從而(ér)大大簡化了編(biān)程工作(zuò)量。作為 MAG車拉外銑的用戶,隻有深入了解了(le)這套軟件的使用方法,掌握了參數編程要點,才能對該(gāi)機床進行新品種(zhǒng)零件的 NC 編(biān)程,從而擴充機床的零(líng)件加工範圍(wéi)。

投(tóu)稿箱:

如果您(nín)有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年(nián)11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口(kǒu)情況(kuàng)

- 2024年(nián)11月 基(jī)本型乘用(yòng)車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年(nián)9月(yuè) 新能源汽車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據