FANUC高精度振蕩在車床上實現斷屑功能的應用

2022-5-17 來源: 寶雞機床集團有限公司 作者:馮星

摘要:利用FANUC數控係統的柔(róu)性同步控(kòng)製、高精度(dù)往返選項功能(néng),通過伺(sì)服軸(zhóu)振蕩的動(dòng)作使車刀在切削工(gōng)件(jiàn)的過程中出現(xiàn)加工深度的差別,從而實現在切削過程中不出現長條形的切(qiē)屑而自然地產生斷屑效果。

關鍵詞:FANUC;斷屑;柔性同步控製;高精度往返

0 引言

車床加(jiā)工中長條帶(dài)狀切屑會纏繞在工件或刀具上刮傷(shāng)工件,引發刀具(jù)破損,甚至影響工人安全。而在自動化過程中更是(shì)希望在手抓取工件的時候沒有(yǒu)切屑幹(gàn)擾。所以車削斷屑為加工過程中的一個重要要求。

通常解決車削斷屑的方法是采用斷屑槽刀片或者高壓冷(lěng)卻等,但是由於各種原因,並不能達到良好的效(xiào)果。所以根據車削(xuē)斷屑的理論依據,靈活地結合(hé)了可以使機床軸進行(háng)循環往複振(zhèn)動動作(zuò)的功能高(gāo)精度往返控製,以及可以使機床(chuáng)不同軸移動命令疊加的柔(róu)性同步控製功能,則可以實現車床斷屑的功能。

根據軸振動方向的不同,可以分為X軸振動以及(jí)Z軸振動兩種斷屑方式,此兩種方式均可以通過不同的切深(shēn)而避免長條形的切屑產生,所以均有斷屑的(de)效果。具體使用(yòng)哪種方(fāng)式需要結合工藝(yì)進行(háng)考慮。

1、功能調試設置

利用(yòng)柔(róu)性同步及高(gāo)精(jīng)度往返控製兩個功能進行車床斷屑的原理是首先設置一個虛設(shè)軸,然後使虛設軸進行高精度往返(fǎn)振蕩,此時使實際需(xū)要振蕩的軸同虛設軸進(jìn)行柔性同步,從而使實(shí)際軸的動作為程序(xù)指令動作疊(dié)加振蕩(dàng)動作,進而實現伺服軸根據程序指令運動(dòng)的同時進行一定幅度及速度振蕩動作的目的。

1.1 虛設軸的設置

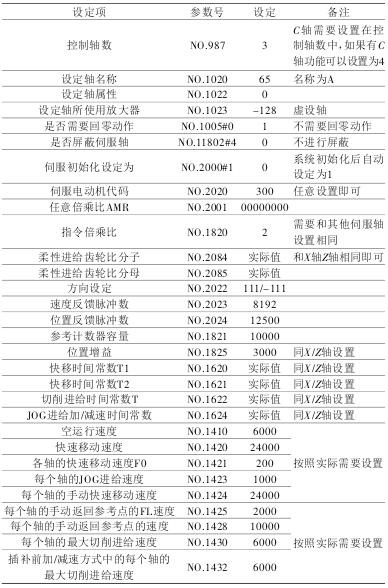

因為最終需要將高精度振蕩動作疊加在(zài)實際的(de)軸(zhóu)移動中,所以一(yī)個虛設的軸是必(bì)須的。基本設置可(kě)以按照表1進行,其中特別需要注意的為虛(xū)設軸(zhóu)需要將返回參考點動作取消,同時對應的(de)速度信號(hào)需(xū)要進行設置,表1中虛設軸設置為A軸。

表(biǎo)1 虛設軸初始化

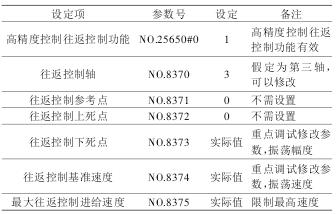

1.2 高精度往返控製設(shè)定

對於虛設軸進行高精度往返控製的相關設定,因為其為選項功能,首先需要確認其具有對應的選項功(gōng)能。以0i-F TYPE1為例,其訂貨號為A02B-0339-R662,診斷(duàn)位為1263#7。如果係統為31i-B係統,其訂貨號為A02B-0327-R662,診斷位(wèi)為1232#5。假定第三軸為虛設軸,需要設置的參數如表2所示。

表2 高(gāo)精度往返控(kòng)製設置

車削斷屑過程中重點調整的參(cān)數為(wéi)參數8373及參(cān)數8374,8373決(jué)定了振蕩的幅(fú)度,8374決(jué)定(dìng)振蕩的速度。一般準則為機(jī)床慣量越大,振動(dòng)幅度(dù)越大,振蕩速度越(yuè)低。如果機床(chuáng)慣量較(jiào)小則可以設置較小的振(zhèn)動幅度和較快的振蕩速度。考慮到機械承受(shòu)能力,8373推薦設置範圍為0.1~0.8,8374推薦設置範圍為100~600,,可以(yǐ)根據實際機械情況進行調整。

另外(wài)高精度振蕩(dàng)功能調試除了參(cān)數設置(zhì)之外,還需要對梯形圖做對應(yīng)處理才可以實現其(qí)動(dòng)作。主要(yào)處理下(xià)列兩個信號可以實現具體的動作。CHPST<Gn051.6>往返控製開始信號,在本例中執行M13,CHPST <Gn051.6 > 為(wéi) “1”;在 本 例(lì) 中 執 行 M14,CHPST<Gn051.6>為“0”。此信號為輸入信號,其為1為開(kāi)始往返控(kòng)製動(dòng)作(zuò),其為0為在往返控製中時停止往返控製動作。*CHLD<Gn051.7>往返控製保(bǎo)持信號此(cǐ)信號為輸入信號,其為1則可(kě)以開始往返控製動作,其為0則無法開始往返控製。

其(qí)作(zuò)用類似於*SP進(jìn)給保持信號(hào)。所以常用的信號處理方法為保(bǎo)持G51.7信號常1,在本例中G51.7信號按(àn)常1處理,通過G51.6信(xìn)號控製往返控製的開(kāi)始於結束即(jí)可。如果參數(shù)及梯形圖處理正確,往返控製開始時如果屏幕上顯示振蕩(dàng)軸坐標(biāo),其坐標數值會以設定的幅值及速度進行周期性變化,可以以此確認高精度往返控製是否調試成功。

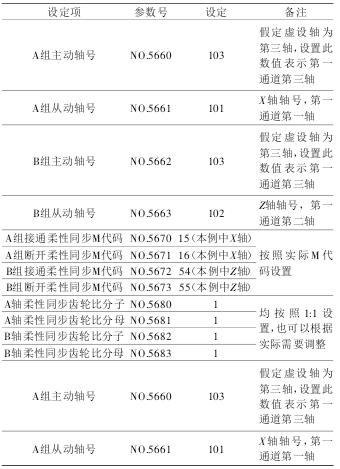

1.3 柔性同步控製設置

柔性同步控製在車(chē)削斷屑中(zhōng)的重要目的為將虛設軸的振蕩(dàng)動作與伺服軸的正常指(zhǐ)令進行疊(dié)加,從而實現斷屑的效果。控製中以虛設軸(zhóu)A軸作為其主動軸,需要進行振蕩的伺服軸設(shè)置(zhì)為從動軸,最多可以設置4組(zǔ)。柔性同步控製(zhì)同(tóng)樣為選項功能,0i-TF中訂貨號為A02B-0339-S709,診斷號為1292#0。31i B係統訂貨號為A02B-0327-S709,診斷號為1268#1。下麵設置以標準車(chē)床為例,設置兩組振蕩(dàng)軸,其設(shè)置如表3所示。

表3 柔性同步(bù)控製設置(zhì)

柔性同步控製同樣需要對應的梯形圖處理步驟,一般為M代碼進行對應柔性(xìng)同步軸的開啟及(jí)關閉,主要需要處理的信號如下:MTA<Gn197.0>A組柔性同步信號此信號為輸入信號,其為1時柔性(xìng)同步開啟,其(qí)為0

時柔性同步關閉。在本例中執(zhí)行M15,MTA<Gn197.0>為(wéi)“1”;在本例中執(zhí)行M16,MTA<Gn197.0>為“0”。

MTB<Gn197.1>B組柔性同(tóng)步信號 。在本例中執行M54,MTA<Gn197.1>為“1”;在本例中執行M55,MTA<Gn197.1>為“0”。此信號為輸入信號,其為1時(shí)柔性同步開啟,其為0時柔性(xìng)同步關閉。同(tóng)時(shí)對應的M代碼數值需要(yào)設置到參(cān)數中。並且高精度(dù)往返控製以及柔性同步的開關順序為(wéi):打開柔性同(tóng)步→打開高精振蕩→加(jiā)工動作→關閉高精(jīng)振蕩→關閉柔性(xìng)同步。

請務必以此(cǐ)種順序進行整體控製的開啟及關閉順序,負責會導致控(kòng)製軸位置停止再振蕩範圍中的隨機位置,造成加工問題,請注意(yì)此點。

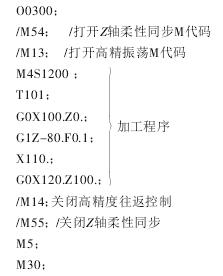

2 、斷屑功能編製加工程序樣例(高(gāo)精度往返控製及柔性同步控製)

在實際的控製中(zhōng),8373推薦設置(zhì)範圍(wéi)為0.1~0.8;8374推薦設置範圍為100~600,可(kě)以根據實際機械情(qíng)況進行調整。

在本(běn)例中(zhōng)8373設(shè)置0.2;8374設置為300。

車工進行(háng)對應加工性能的調試,需要進入到(dào)參數畫麵中修改參數。(8373設置振幅;8374設置(zhì)振蕩速(sù)度),具體加(jiā)工程序編寫,見下麵例(lì)子:

3 、斷屑調試方法

在高精度往返控製及柔性同步控製功能調試完畢之後,開(kāi)啟對應的功能可以看(kàn)到(dào)機床對應的振蕩軸開始疊加振蕩動作,為了(le)方便描述,下麵統稱此種(zhǒng)狀態為開啟振蕩(dàng)動作。

同時可以對於振(zhèn)蕩軸進行正常(cháng)的程序或者手(shǒu)動指令,其移動量為指令量疊(dié)加(jiā)高精振蕩的振蕩量。疊加了振蕩指令的動(dòng)作可以(yǐ)理解為在正常指令的基礎上疊加了周期性的循環動作,從而可以造成切削表麵的深淺出現變化,從而實現車削過程中的斷屑(xiè)動作。同時也可以容易地推論(lùn)出,此種(zhǒng)動作一定會造成車(chē)削表麵的粗糙度變化,所以此種動作最(zuì)為適用於粗加工中。同時因為其不影響(xiǎng)軸的正常指令,所以其應用在直線、斜線(xiàn)、圓弧及各種車削循環中都可以起到作用,使用極為方便。

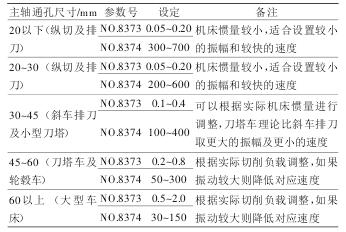

一般車(chē)削的過(guò)程中主要調整的(de)參數為振蕩的幅度8373參數及振蕩的速度8374參數。根據現有的調試(shì)經驗,一般參數的設(shè)置範圍同(tóng)機型(xíng)大小有比較強的關係,下麵通過表(biǎo)4推薦一些適用於(yú)不同機床大小的設(shè)置(zhì)範圍以方便快速的調試工作。

可以根據現場的斷屑情況及加工效果進行靈(líng)活的調整,表中僅僅推薦為一個(gè)適用的範圍。

表4 不同(tóng)機(jī)型推薦參數範圍

表 4數值僅(jǐn)為推薦數值,如果在實際使(shǐ)用中發現對應的數(shù)值不能滿足加工要求或者對機械(xiè)衝擊過大,則需要對應的調整振幅及振蕩速度。慣量越(yuè)小則可以設(shè)置(zhì)更小的振蕩幅度及更(gèng)高的振蕩速度,慣量越大則需(xū)要增大振(zhèn)蕩幅度及減小振(zhèn)蕩速度。同(tóng)時可以根據(jù)不同的工件及條件機型對(duì)應的調整。

為此種加工斷屑方式會造(zào)成加工表麵的粗糙度變高,所以在要求最終加工效果的精加工中不適用於采用振蕩斷屑動作。但是可以通過在粗加工中留有對應的餘(yú)量,使最後精加(jiā)工需要切削的餘量為(wéi)波浪形,從而也實現(xiàn)斷屑的(de)加工效果。可以通過調整粗加工剩餘的餘量和經(jīng)加工的位置實現粗加工(gōng)過(guò)程中斷屑,精加工保證表麵粗糙度。

同時如果(guǒ)調整合適,可以實現粗加工剩(shèng)餘餘量在精(jīng)加工過程中同時實現斷屑(xiè)及最終加工表麵(miàn)的質量。根據加工經驗,如果工件表麵較為(wéi)平滑,則可以在整體加工中設置統一的振蕩幅度及速度,最終的精加工(gōng)過程中(zhōng)去除一般可以保證斷屑。如果加工(gōng)過(guò)程中工件表麵(miàn)變化較為明顯,則可能需要在加工過程中調整不同的加工振蕩幅度及振蕩速度以保證最終的加工餘量可以斷屑。具體工件需要通過工藝分析進行加工,變量較多,如果需要達到理想的效果需要精細的調整(zhěng)工作。

(a)粗加工中留(liú)有波浪形餘量

b) 精加工中去除波(bō)浪形餘量(liàng)實(shí)現斷屑

圖1 粗加工餘量及精加工示(shì)意圖

4 、結論

經過上(shàng)麵的分析,通過高精度往(wǎng)返控(kòng)製及柔性同步控製結合實現(xiàn)車(chē)床斷屑的方案較為適用於(yú)粗加工的過程中(zhōng),同(tóng)時在小型車床上可以取得更為良好的(de)加工(gōng)效果。最終的精加工可以通過與粗加工餘量的良好調整同時達到斷屑和保證加工結果的(de)目標。此種(zhǒng)加(jiā)工(gōng)因為(wéi)從原理上(shàng)保證了不會出現長條形的(de)切屑,所以可以實現完全的斷(duàn)屑效果,加工過程中斷屑極為(wéi)穩定。同時(shí)會造成機械負載(zǎi)增大,對於聯軸器、絲杠及電(diàn)動機都存(cún)在不利的影響,所以在機床設計階(jiē)段就需要(yào)注意此點。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

行業數據

| 更多

- 2024年11月 金(jīn)屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷量(liàng)情況(kuàng)

- 2024年10月 新(xīn)能源(yuán)汽(qì)車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削(xuē)機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘(chéng)用車(轎車)產量數據