宏程(chéng)序車削異(yì)形螺紋的(de)編程探索

2020-6-4 來源: 桂林航天(tiān)工業學院 實(shí)踐教學(xué)部 作者:朱(zhū)治(zhì)法 孫豔華 杜春平

摘要:探討使用 FNAUC-Oi數控係統車削(xuē)異形螺紋時宏程序的應用(yòng)。選擇手工(gōng)編製加工程(chéng)序,合理(lǐ)優化參數設置成變量,並賦值,再進行數學計算、邏輯判斷和程序運行跳轉功能,解決簡化編程(chéng),實現分層左右(yòu)借刀車削減少車刀單刃車削磨損嚴重和容易產生的“紮刀”現象。

關鍵詞:異形螺紋;宏程序(xù);簡化編程

宏程序作為數控加(jiā)工程序編製的高級形式,其程序編(biān)輯具有(yǒu)較大的靈活性,程序的使用具有較好的通用性,程序結構與內容具有較高的智能性等特點[1]。宏程序(xù)可以實現子程序的功能甚至能完成二次及多次曲線(xiàn)加工的(de)特殊功能。在螺紋(wén)加工方麵,宏程(chéng)序應用在車削梯形螺(luó)紋、矩(jǔ)形螺(luó)紋(wén)、蝸杆和牙型異形且牙型深度較大的螺紋編程中優勢突出。比如(rú)在車削大螺距螺紋時可實現左(zuǒ)右借刀車削,車刀受力均勻,避免車刀單刃車削磨(mó)損嚴重等問(wèn)題。若單獨應用螺紋車(chē)削指令加工比較困難,在加工程序書寫上不僅編輯工作量大,而且容易出錯。本文探索在程序(xù)中使用變量配合螺紋固定指令來編程加工數控加工,優化加工程序和(hé)解決(jué)車削難題。

1、異形螺紋編程分析

1.1 螺(luó)紋(wén)車削指令

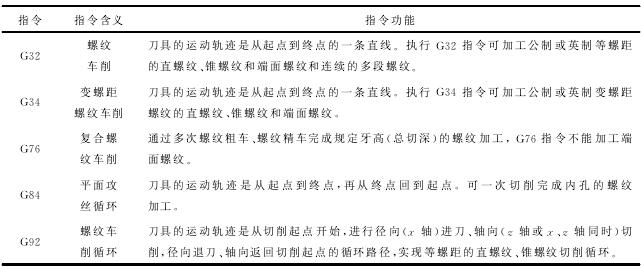

FNAUC-Oi係 統 數 控 車(chē) 床 給 用 戶 提(tí) 供 了(le)G32、G34、G76、G84、G92五(wǔ)個螺紋加工指令,可滿足用戶完成普通公製、英製螺紋的加工,其加工(gōng)特點如表1所示。

表(biǎo)1 螺紋車削指令

這些螺紋車(chē)削指令在切削用量等方麵各有特點,但是單一(yī)使用螺紋加(jiā)工指令編(biān)寫(xiě)螺(luó)距較大和牙形深度(dù)較大(dà)的異形特(tè)殊螺紋時,在編程書寫上存在編輯工作量大且容(róng)易出錯的(de)情(qíng)況。當(dāng)用宏程序編輯(jí)加工程序時,可(kě)以把螺紋總切深和z 方向的(de)加工餘量用變量來表示。利(lì)用宏程(chéng)序的數學運算和邏輯判斷來確定加工時切削用量和切削次數,實現分層(céng)車削和(hé)左右借刀車削。在編製加工程序時,將加工指令 G92與宏(hóng)程序靈活地結合起來,可以(yǐ)有效地簡化編(biān)程、合理控製、優化切削參數。

1.2 異形(xíng)螺紋

異形螺紋是指螺紋的輪廓以及牙型與普通螺紋存在明顯差異,其主要包括惠氏螺紋、ACME 英製梯(tī)形螺紋、鋸齒形(xíng)螺紋、圓螺紋、方牙螺紋、API螺紋、圓弧(hú)螺紋、梯形(xíng)螺紋、變距螺(luó)紋等[2]。對(duì)於異形(xíng)螺紋的加工,若單獨利用螺紋指令加工,在切削深度、左右借刀車削等方麵需(xū)要進行大量的切削(xuē)起點計算,重複工作量大。

2、異形螺紋加(jiā)工編程(chéng)

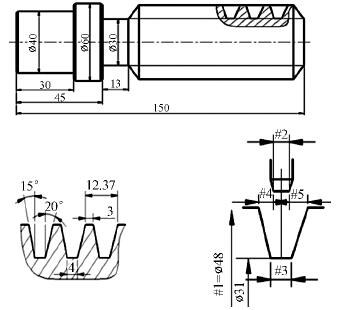

如圖1所(suǒ)示的(de)異形螺紋,其毛坯為(wéi):φ52mm×152mm

圖1 異(yì)形螺紋軸(單位:mm)

2.1 工藝分析

2.1.1 刀具的確定

通過分析圖1可以看出此螺紋牙型是左側半(bàn)角為15°,右側半角為 20°的異形螺紋。由於螺 紋牙型形狀比較特(tè)殊,常見方法是采用成型刀具來加工[3]。本文中實例車(chē)削加工時螺紋兩側麵半角是由角度參數引(yǐn)導形成的,在保證車刀有足夠的強(qiáng)度下刃磨出較大的螺紋升角。為了能獲得螺紋兩側麵較(jiào)小(xiǎo)表麵粗糙度值,車(chē)刀刀尖部分可以刃磨成左(zuǒ)右兩側(cè)稍小於(yú)牙型(xíng)半角的形(xíng)狀。車刀幾何角度的正確選擇,可以大大改善車削效果,保證穩定的加(jiā)工(gōng)質(zhì)量,順利(lì)完成螺紋加(jiā)工[4]。

2.1.2 裝夾方式(shì)

在加工中要保證工件的裝夾強度,避免出現振(zhèn)動和位移現象。在此選擇“一夾一頂裝夾”方式裝夾工件。工件左側(cè)φ40mm×30mm 的圓柱作夾位,在工件右端麵中心(xīn)處鑽(zuàn) A5 中(zhōng)心孔,利(lì)用活動頂尖(jiān)支承。

2.1.3 編程分析

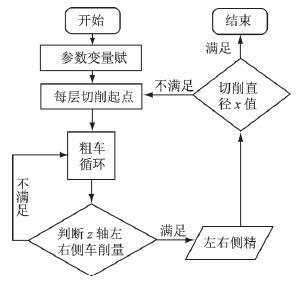

宏程序(xù)在應用過程中其結構根據所使用(yòng)的循環語句(jù)和 判別方 式靈活(huó)安 排。變 量(liàng)確定、變量賦值、變量運(yùn)算、程序跳轉等語句在用戶宏程序本體中使用時,編程人(rén)員需要綜合分析宏程序,設計(jì)合理的工(gōng)藝路(lù)線,合(hé)理提(tí)取變量,以便製定出符合產品的加(jiā)工程序,設計的編程思路如圖2所示。

圖2 編程思路

粗精車完成圖1中各外徑尺寸和(hé)切槽部位表麵。采(cǎi)用一夾一頂(dǐng)方式裝(zhuāng)夾工件(jiàn),建立(lì)工件坐標係(xì)零點在工件右端麵中心處,直接編寫螺紋部分加工程序。宏程序中變量的設置是核心內容,要做到變量設置盡量少。利用宏程序編輯螺紋(wén)加(jiā)工程序,最主要是解決分層車削和(hé)左右多次車削,加強對刀具的精確控製。實現(xiàn)分層車削隻需設定大徑為變量與螺(luó)紋小(xiǎo)徑(jìng)進行數學 運 算和邏輯判(pàn) 斷即可實 現。利用 G92螺紋循環車削指令實(shí)現左右多(duō)次車削,隻需將切削起點進行數(shù)學計算,左右相應移動即可以完成控製。

2.1.4 變量賦值及分析

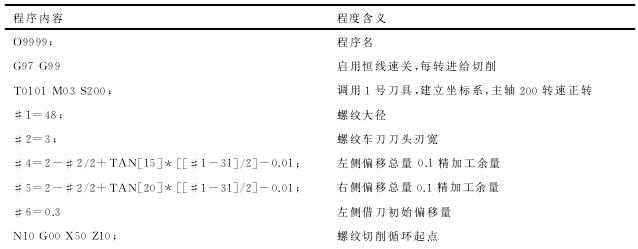

變量賦值如表2所示。

表2 變量賦值

設置第一層切削直徑尺寸在(zài)螺紋大 徑φ48處,參考計算點在刀頭橫刃中點位置,刀頭寬度3mm。計算第一層左側借刀偏移量約為#4=2-#2/2+TAN[15]*[[#1-31]/2]=2.77 mm。左側偏移借刀量為0.3mm/每刀,2.77/0.3=9.23刀(dāo),共借刀十次,第(dì)九刀車削完成後,根據判(pàn)別公式最後一刀左側吃(chī)刀量為0.07mm。螺紋(wén)刀右側偏(piān)移總量#5=2-#2/2+TAN[20]*[[#1-31]/2]=3.59mm。右側偏移借刀量為0.4mm/每刀(dāo),3.59/0.4=8.975刀,共借刀九次,第八次(cì)車削完成(chéng)後,根據判別公式最後一刀右側吃刀量為 0.398mm。第一層切削總刀數為:第一次切(qiē)削+左側總借(jiè)刀數+右側總借刀(dāo)數共20(1+10+9=20)次。每層切削次(cì)數根據切削直徑變化而定,直徑方向切削每層變(biàn)化0.5mm,(48-31)/0.5共分34層,總切深(48-31)/2=8.5mm。

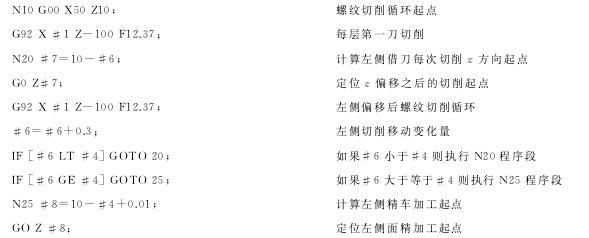

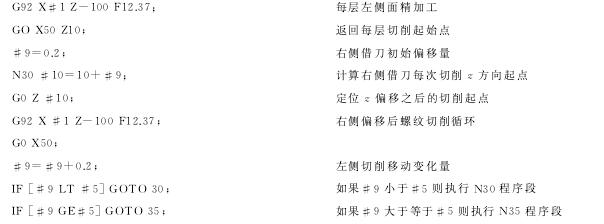

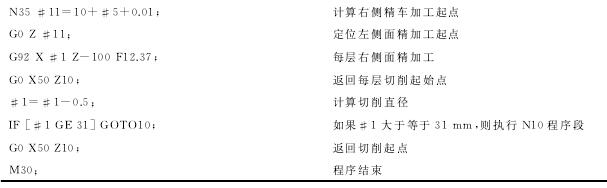

3、加(jiā)工程序(xù)

加(jiā)工(gōng)程序如表3所示。

表3 FNAUC-Oi係統

4、結束語

在數控加工程序中可以有效地利用(yòng)變量、數學運算和邏輯(jí)判別表達一個(gè)循環體,本文中列舉的數控加工(gōng)程序極大地縮減了未使用變量編程的加工程序,在實際加工過程中有效地縮短了手工編程(chéng)時間,提高了車削效(xiào)率。其步驟如下(xià):

1)設置(zhì)螺(luó)紋大徑為(wéi)變量(liàng)並(bìng)賦值,在直(zhí)徑(jìng)方向與切削深度進行數學運(yùn)算,得出運算結果與螺紋底徑(jìng)做循環判斷,從而實現直徑方向每層車削的循環。

2)根據螺(luó)紋車刀刀頭寬(kuān)度計算(suàn)出第一層車削(xuē)左右車削總餘量,分左右兩邊設置偏移量進行數(shù)學(xué)運算,移動量與(yǔ)每層左右車削總餘量進(jìn)行判別(bié),實現每層左右車削(xuē)。

3)螺紋牙型角度由數學公式計算,參數引導得出。在表麵加(jiā)工精度和質量上有待嚐試(shì)采用新工藝解決。

在程(chéng)序運行車(chē)削過程中,零件加工表麵粗糙度方麵並不是太理想,為了改善加工精度和表麵粗糙度,還應從刀具和更優化的切(qiē)削參數等(děng)方麵探索有效的精加工(gōng)方法。使用宏(hóng)程(chéng)序縮減優化螺紋加工程序(xù)對特異形(xíng)螺紋車削(xuē)加工有重要的意義。針對在螺紋牙型類似但尺(chǐ)寸不同的螺紋(wén)加工中(zhōng)刀具軌(guǐ)跡(jì)相同的問題(tí),車削加工時隻需改變位置參數和相應變量參數便可獲得其加(jiā)工程序。

投稿(gǎo)箱:

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數(shù)據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量(liàng)數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切(qiē)削機床產量數據(jù)

- 2024年9月 新能源汽(qì)車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據

博文選(xuǎn)萃

| 更多

- 機械加工(gōng)過(guò)程圖示

- 判斷一台加工中心精(jīng)度(dù)的幾種辦(bàn)法

- 中走(zǒu)絲線(xiàn)切(qiē)割機床的發展趨勢

- 國產數(shù)控係統和數控機床何(hé)去何從?

- 中國的技術工人都去哪裏了?

- 機械老板(bǎn)做了(le)十多年,為何還是小作坊?

- 機(jī)械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點(diǎn)智(zhì)造,多談點製造

- 現實麵(miàn)前,國人沉默。製造業的騰飛,要從(cóng)機床(chuáng)

- 一文搞懂數(shù)控車床加工刀具補償功能(néng)

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削(xuē)與螺旋銑(xǐ)孔加(jiā)工(gōng)工藝的區別