數控車削(xuē)螺紋類零件的有效編程方法—以螺紋(wén)軸(zhóu)任務為例

2020-5-18 來源:- 作者:-

摘要:螺紋的編程和加工是機械製造業從業人(rén)員(yuán)必須熟練掌握的一項技能。根據典型零件螺紋軸的加工實例,介紹(shào)螺紋加(jiā)工指令的含義及編程格式,並探討指令之間的區別,然後編寫(xiě)了螺紋軸的加工程序和注意事項。

關鍵詞:數控車削 螺紋 有效 編程 方法

螺紋的編程和加工是數控車削加工教學中的一項重要課程,也是數控車床(chuáng)加(jiā)工的一項主要內(nèi)容,更是學生必須要熟練(liàn)掌握的一項操作技能(néng)。因螺紋的種類較多,涉(shè)及的加工編程指令和(hé)方法不盡相同,本(běn)文將以普通外圓柱螺紋軸(zhóu)為例,闡(chǎn)述(shù)螺(luó)紋類零件的編程方法。

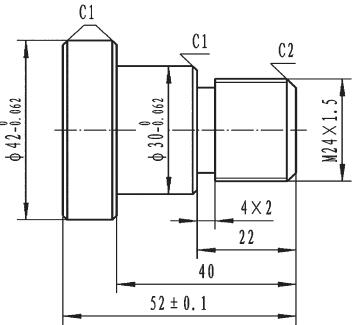

圖(tú) 1 螺紋軸

1、螺紋軸任務

如(rú)圖 1 所示,螺紋軸零件坐標係原點設在其右端麵和軸線的交點上,機床的刀架是前置刀架。外圓柱麵(miàn)與退刀槽均(jun1)已加工到尺寸要求,分別用 G32、G92、G76 指令編寫螺紋(wén)部分的數控加工程序。

2、任務實施(shī)

2.1 車(chē)削螺紋編程指令

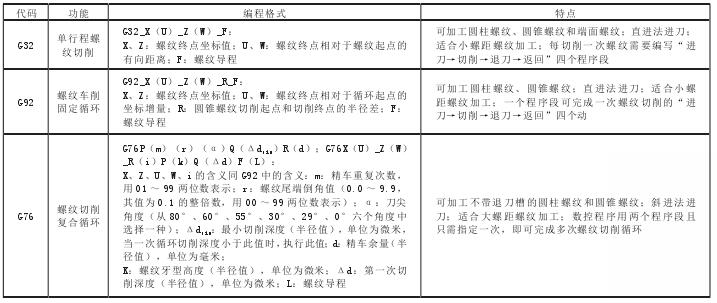

編程指令(lìng)如表 1 所示。

表 1 編程指令

2.2 確定切削外螺紋的基本參(cān)數

2.2.1 確定背(bèi)吃刀量和切削次數

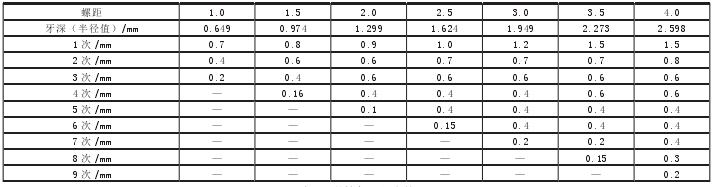

切削螺紋時(shí),背吃刀量遵循依次遞減的分配原則。加工螺紋時,背(bèi)吃刀量和切削次數可以根據螺距的大小選(xuǎn)擇,如表 2 所示。

表 2 公製螺紋加工切削次數與背吃(chī)刀量(直徑值)

由表 2 可知,本例加工 M24X1.5 普通外螺紋,螺(luó)距為1.5mm 的螺紋牙深(半徑值)為 0.974mm,編程是按照直徑方式編程,所以總的(de)切深量是 1.948mm。切削次數為 4 次,第 1 次背吃刀量為 0.8mm,第 2、3、4 次背吃刀量分別為0.6mm,0.4mm,0.16mm。

2.2.2 確定外螺紋小徑 d1外螺紋小徑(jìng) d1可根據經驗公式 d1=d-2h=d-1.3P 來確定,式中,d 為螺紋大徑,mm;h 為螺(luó)紋(wén)牙深,mm;P 為螺距,mm。對於本任(rèn)務計算(suàn)外(wài)螺紋小徑 d1=φ22.05mm。

2.2.3 確定每次切削直徑值(X 值(zhí))

每次切削直(zhí)徑值根(gēn)據切削次數和對應的背吃刀量來確定。由上文可知(zhī)本任務第(dì)一次切削直徑(徑向終點坐標)為 X23.2,第二次切削直徑(jìng)為(wéi) X22.6,第三(sān)次(cì)切削直徑為X22.2,第四(sì)次為切削到螺紋小徑值為 X22.05。

2.2.4 確定螺紋起點和終(zhōng)點軸向(xiàng)尺寸(Z 值)

加工過程中為保(bǎo)證(zhèng)螺紋螺距均勻,因此車削時在螺紋長度的兩端設(shè)置足夠的升速進刀段 δ1和減(jiǎn)速退刀段 δ2,其中 δ1可取 2 ~ 5mm,δ2為退刀(dāo)槽寬度的一半左右,取1 ~ 3mm。本(běn)例中取 δ1=3mm、δ2=2mm。

2.2.5 確定主(zhǔ)軸轉速

螺紋切削時要選擇(zé)較低的主軸轉速,來降低刀具的進給速度。在實際教學中主軸轉(zhuǎn)速一般可(kě)按公式 n ≤ 1200/P-80 來確定。式(shì)中,P 為螺距,mm;n 為主軸轉速,r/min。取(qǔ)P=1.5mm,由公式計(jì)算(suàn) n ≤ 720r/min,這裏取 n=500r/min。

2.3 編寫數控加工程(chéng)序

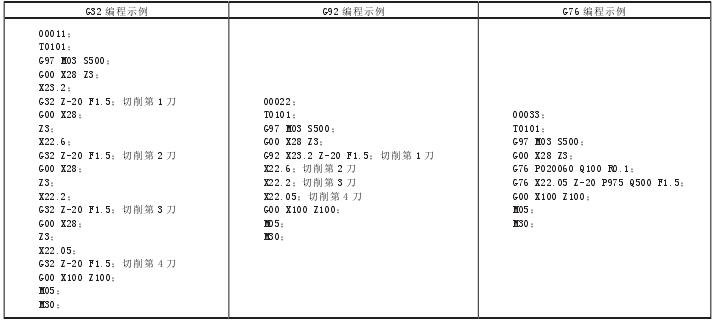

編寫螺紋部分的(de)加工程序如表 3 所示。

表 3 數(shù)控加工程(chéng)序單

3 、注意事項

3.1 選擇直徑

刀具的擠壓會使螺紋大徑變大,因此(cǐ)外圓直徑(jìng)要比螺紋(wén)大徑小些,一般比公稱直徑小(xiǎo) 0.1P,P 為螺距。

3.2 選擇起點

使用 G92、G76 指令編程時需要設定循環起點,循環(huán)起(qǐ)點應設在加工螺紋的外部,本例將(jiāng)循環起點(diǎn)設(shè)在(X28,Z3)位置。

3.3 選擇(zé)格式

在 G32、G92、G76 指令編程格式(shì)中,F 為導程,不是進給量。

3.4 選擇進給量

螺紋加工時主軸旋轉一周,螺紋車(chē)刀的進給量必須等於螺紋的導程,因此螺紋加工過程中主軸(zhóu)轉速要保持(chí)恒定,並且不使用恒(héng)線(xiàn)速度控製功能(néng)。

3.5 減(jiǎn)小(xiǎo)誤差

為保證螺紋加工質量,螺紋加工前先設一定的磨損量,加工完畢後,在用螺紋環規、塞規等進行檢測。

4、結語

加工普通螺紋可(kě)以采用 G32、G92、G76 指令進行編程加工。G32 指令加工螺紋時,刀(dāo)具的移動切削需要通(tōng)過編程來完成,這會導致編寫的程序段較多,教學中不經(jīng)常(cháng)使用。G76 指令(lìng)編程效率較高,一般適用大螺距螺紋,在螺紋精(jīng)度(dù)要求不高的情況下,使用較(jiào)多,本例僅介紹其編(biān)程(chéng)方法。G92 指令簡化了(le)編程,與 G32 指令相比提高了編程效率(lǜ),因此應用更為廣泛,但 G92 指令受進刀方式的影響,螺(luó)紋中徑誤(wù)差大,加工時要經常檢測以保證螺紋的加工精度。總之,加工螺紋時選擇合理的編程指令和加工方法不僅能提高螺紋加(jiā)工效率,還能保證螺紋的加(jiā)工(gōng)質量,更能降(jiàng)低生產成本。

投稿箱:

如果您有(yǒu)機床行業、企業(yè)相關(guān)新聞(wén)稿(gǎo)件發(fā)表,或(huò)進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業(yè)相關(guān)新聞(wén)稿(gǎo)件發(fā)表,或(huò)進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多(duō)相關信(xìn)息(xī)

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據(jù)

- 2024年11月 新能(néng)源汽車(chē)銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量(liàng)數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數(shù)據