CA6136 普通車床數控化的改造設計

2020-4-14 來(lái)源:江蘇省無錫交通高等(děng)職業技術學校 作者:劉衍益

總體設計方案應重點考慮數控係(xì)統選擇和(hé)驅動元(yuán)器件選擇,考慮如(rú)何保證滿足(zú)零件加工精度要求等。同時,要考慮改裝的經濟與(yǔ)適用性,盡可能利用原機床(chuáng)部件(jiàn),遵循小改動(dòng)、大收益的原則,縮短改造周期,因此確定以下設計方(fāng)案。

(1)CA6136 經過數控化設(shè)計改造,應滿足重複定位、線(xiàn)性插補、順逆圓弧插補、內(nèi)外輪廓循環和英公製螺紋車削功能等。多年的工作實(shí)踐證明,GSK980TD 係統是非常可靠的數控(kòng)係統之一,其性能穩定、功能較完善、價格較經濟,選用它比(bǐ)較好地滿足了這次(cì)改造的要求。

(2)CA6136 數控化設計改裝成簡易經濟型數控機床,在滿足零件加工精度的要求下,盡量做到結構簡單,降低改造成(chéng)本。因此,本次設計進(jìn)給驅動元器件選用單相 3kW步進電機。在步(bù)進電機參數選擇中,應特別注意(yì)脈衝當量的確(què)定(dìng),依據改造設計精度要求,Z 軸設定 0.01mm,X 軸設定 0.005mm。

(3)拆除原手動刀架,安裝四工(gōng)位自動回轉(zhuǎn)刀架及刀架控(kòng)製電(diàn)路。

(4)縱向及橫向進(jìn)給驅(qū)動係統是兩套分別獨立的傳動裝置,依次為步進驅動電機、齒輪減(jiǎn)速裝置、剛(gāng)性聯軸(zhóu)器、絲杠(gàng)螺母裝置,其(qí)傳動精度必須符合改造設計精度。

(5)為了使進給驅動係統傳(chuán)動平穩性(xìng)及傳動精(jīng)度符合設計要求(qiú),采用傳(chuán)動精度高及運行過程(chéng)中(zhōng)非常平穩的滾珠絲杠螺母副,且(qiě)設預緊裝置,以消(xiāo)除齒輪間的傳動間隙,提高驅動力的傳動(dòng)穩定性。

(6)為防止機械加工中縱向和橫向超越極限,在(zài)縱向和橫向(xiàng)分別安裝(zhuāng)限位元件。

(7)在數控加工中,加工(gōng)前必須通過回參(cān)考點建立機床坐標係,故在(zài)縱向和橫向分別安裝回參考點檢測元件。

(8)CA6136 機床總(zǒng)體格(gé)局未做大改造,做到小改動、大收益,以節(jiē)約改造成本,盡快交付使用。

1 、機械部分改造設計

1.1 進給係統機械結(jié)構改造設(shè)計

1.1.1 必須(xū)改(gǎi)裝的重要(yào)裝置

在進給驅動係統改造設計過程中,必須改裝的重要(yào)裝置分別是掛輪係統、進給調速係(xì)統、溜板箱係統等。

掛輪係統:整體(tǐ)拆掉,在進給裝置主軸端部安置脈衝(chōng)編碼器,脈衝編碼器的作用是控製主軸每轉一圈使進給係統進給一個螺距,用於加工公英製螺紋所必須(xū)配置的元器件。

溜板箱部(bù)分:把橫向溜板裝置中的絲(sī)杠、螺(luó)母整體拆(chāi)掉,換(huàn)裝成橫向進給傳遞係統。選擇滾珠絲杠螺母裝置、驅(qū)動步進電機、齒輪減速裝置、剛性聯軸器等組成橫向進給傳遞係統。

進給調速部分:整體拆掉,在此處安設縱向驅動步進電機和減速與(yǔ)消震(zhèn)裝置。驅動步(bù)進電機經兩對減速齒輪裝置,將縱向(xiàng)進給力傳遞到滾珠絲杠,後經滾珠絲杠螺母裝置聯接刀架產生(shēng)切削動作(zuò)。

1.1.2 進給係統傳動(dòng)齒輪間(jiān)隙(xì)的(de)消除

為了確保驅動步進電機啟動時的穩(wěn)定性,人們應(yīng)高度重視(shì)步(bù)進(jìn)驅動電機負載慣性矩問題(tí)。每當負載慣性矩逐漸增大至某一特定值,驅動步進電機(jī)將產生擅動,從而(ér)瞬間造成劇烈震動現象。因(yīn)此,選擇驅動步進電機應考慮一定的負載(zǎi)餘量,避免過載造成嚴重損失。在此次設(shè)計過程(chéng)中,選擇減(jiǎn)速齒輪裝置用以消除慣性矩產生瞬間的震動問題。在設計消震方法的同(tóng)時,減速齒輪裝置也應避免兩齒輪間的間隙過大,否則(zé)將造成數控係統發出指令後,切削動作(zuò)不同步現象。

在此次改造設計(jì)中,選擇雙片齒輪來消除一組齒輪間的間隙。通常(cháng)將主從動(dòng)齒輪中的從動齒輪製造(zào)成相同規格型號的兩片,將其中某(mǒu)一片用花鍵固定在齒輪軸上,相互之間(jiān)安設彈簧,在彈簧力作用下,兩齒廓相互緊貼,從而達到(dào)完全消(xiāo)除齒側間隙的目的。

1.2 主軸部分(fèn)改造設計

CA6136 數控化改裝(zhuāng)後,根據總體(tǐ)設(shè)計方案要求,必須能自動加工公(gōng)英製螺紋,所以必須將主軸部分進行相應改造設計。在主軸後端安設編碼器,使其運行與主(zhǔ)軸的運行(háng)同步,主軸(zhóu)運行時,編碼器將同步工作,編(biān)碼器將(jiāng)運行信號反(fǎn)饋到控製係統中(zhōng),使進給驅動係(xì)統與主軸同步控製,從(cóng)而車削出符合設計要求的公英製螺紋。值得(dé)注意的是,在安裝(zhuāng)聯接過程中(zhōng),必須保證主軸與編碼器心軸的同軸度(dù)控製在 0.02mm 以內(nèi),否則會造成編碼器信號失(shī)真。

2 、電氣控製部分改造設計

2.1 主軸控製係統

主軸電氣控(kòng)製係統選擇台達變頻器(VFD022M43B 三相(xiàng)380V 7.5kW)來驅動三相異步電機,帶動主軸進行旋(xuán)轉運行(háng)。變頻器主電路部分(fèn)連線應注意的問題是,將三相電源線分(fèn)別接至 R、S、T 觸點,萬萬不可將三相電源線錯接至輸出(chū)觸點 U、V、W,否則會造成變頻器的燒毀。接線完成後,應檢查各(gè)觸點連接的牢固性(xìng),以免在(zài)工作(zuò)中因接(jiē)觸不良造成發熱燒毀主軸控製係統。在控製(zhì)接(jiē)線(xiàn)端子“+”“PR”上(shàng)接製動 10Ω 電阻。為了防止(zhǐ)變頻器(qì)受到電磁(cí)波幹擾,安裝濾波器(qì)(FRBSF01),從而使受到無線電幹擾降到最小。

2.2 進給伺(sì)服控製係統

進給(gěi)伺服驅動器選擇時代 M542,其性能穩定,功能滿足(zú)設計要求。安裝過程中必須注意的事項有(yǒu):驅動器安裝環境必須通(tōng)風良好,無(wú)塵,無(wú)幹擾信號源,信號(hào)線必須做屏蔽處理,否則會造成運行不穩定現象;強電與弱電必須分開,並采取相(xiàng)互隔離措施;橫向與縱向驅動器安裝橫向間距不小於 30cm,否則會造成兩驅動器控製信號相互幹(gàn)擾。

2.3 刀架(jià)控製係統

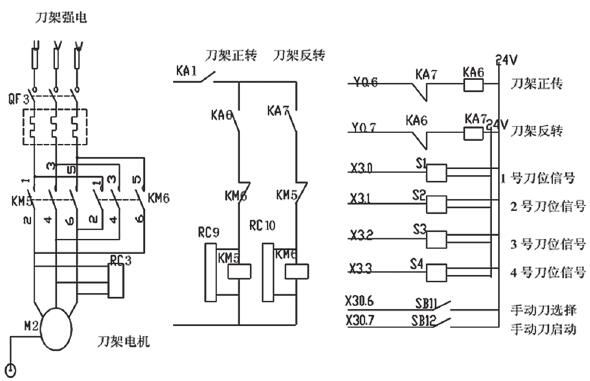

刀(dāo)架選擇常州亞星(xīng) LD4 刀架,該刀架具有工作可靠度高、剛性好、壽命長、價格低廉等優點。刀架控製接線原理如(rú) 1 所示,QF3 為空氣(qì)開關,KM5 為刀架正轉接觸器,KM6 為刀架反(fǎn)轉接觸器,KA1 為急停中間繼電器,S1 ~ S4 分別為 1 ~ 4 刀位(wèi)檢測(cè)裝置,SB11為手動換(huàn)刀開關,SB12 為自動(dòng)選刀啟動開關,RC9 和 RC10為直流(liú)滅弧裝置。X3.0 ~ X3.3 分別為 1 ~ 4 號(hào)輸入(rù)刀位信號源,X30.6 為輸入手動(dòng)刀(dāo)位信號源,30.7 為輸入手動換刀信號源,Y0.6 為輸出刀架正轉信號源,Y0.7 為輸出(chū)刀架(jià)反(fǎn)轉信號源。在(zài)接(jiē)線過(guò)程中,應注意的事項為,信號線必須與電源線進行屏蔽(bì)隔離處理(lǐ),接線應牢固、無鬆動現象。

圖 1 刀架控製接線原理

3 、結語

本次 CA6136 數控化改造設計,圓滿實現了數控機床電氣和機(jī)械部分的改造。經調(diào)研,將廢舊機床進(jìn)行數控化改造具有很好的經濟性,目前(qián)中國機床數控化改造潛(qián)在市場非常大,發展空間廣(guǎng)闊,特別是專用(yòng)機床數(shù)控化改造項目。在(zài)本次改造設計過程中,筆者親身經曆(lì)改造全過程(chéng),學(xué)到了前所未有的新知識和新技能,同時把所學的知識應用到改造設計中,既鞏固專業理論知識,又有效提升解決問題的能力,這有助於今後更好地開展教學和科研工作。

投稿箱:

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資訊合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視(shì)點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況(kuàng)

- 2024年11月 基本型乘用車(轎車(chē))產量(liàng)數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷(xiāo)量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能(néng)源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據