高速拉床液壓係統拉削振(zhèn)動特性分析

2018-10-22 來源:中南大學 機電工程學院(yuàn) 作者(zhě):柳波,劉琪,桂珍,王亞雄

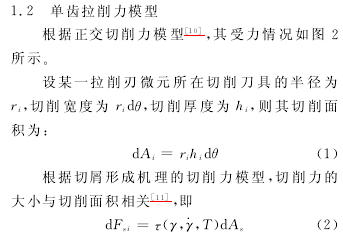

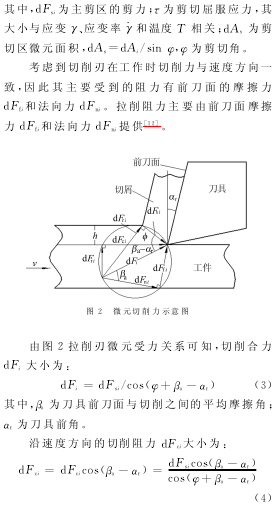

摘要:由於拉削振動(dòng)力對拉床(chuáng)液壓係統的平穩性和拉削加工的質量(liàng)影響較大,根(gēn)據正交切削力模型及微元法,文章建立了拉刀單齒的拉削力模型,並根據拉刀(dāo)實際拉削的最(zuì)大齒(chǐ)數變化(huà)規律,建立了拉削振動力模型和基於拉削(xuē)振動力(lì)的(de)拉床液壓係統模型,利用 AMESim 軟件仿真分析了(le)拉削振動(dòng)力(lì)作用下拉床液壓係統的平穩性,對(duì)不同齒距、不同拉削速度以及不同脈衝比下,拉削振(zhèn)動力對拉床液壓係(xì)統(tǒng)穩定性的影響進(jìn)行了分析。設計子拉床(chuáng)液壓係統(tǒng)拉削振動特性的(de)測試試驗方案,通過試(shì)驗驗證了仿真分析結果的準確性。

關鍵詞:高速拉床(chuáng);拉(lā)削振動;正交切削力模型;液壓係統;穩(wěn)定性分析

高速(sù)拉床是以拉刀作為切削工具(jù),對特定工件進行高速切削加工,具有高精度、高效(xiào)率、可最終成型等優(yōu)點的(de)機械(xiè)加工設(shè)備(bèi),其主要包括拉床(chuáng)底座、拉床工作台、拉刀、液壓(yā)缸、主溜板和輔溜板、拉床床台、工件、夾(jiá)刀裝置(zhì)以(yǐ)及(jí)電液伺(sì)服係統等,可(kě)實現高速運動下對工件的(de)穩定可靠加工。拉削力是拉刀(dāo)拉削過程中受到的與速度方(fāng)向(xiàng)相反的阻力(lì)。在實際拉削過程中,由於(yú)切削的拉刀齒數周(zhōu)期變化,工件的金屬組織不均勻及(jí)拉刀刀齒幾(jǐ)何(hé)參數不一致等原因(yīn),切削阻力在拉削過程中是 不 斷 變 化 的,可 視 為 拉(lā) 削 振 動 力。目前,國內外針對拉(lā)削振動力模型及其對拉床液(yè)壓(yā)係統平穩性影響的研究還較少。文獻將拉床-拉刀-工件作(zuò)為閉合(hé)振動係統,建立了拉削振動模型及數理方程,但未對拉削振動力模(mó)型進行深入研究,且未涉及拉床液(yè)壓係統的振動特性(xìng)分析;文獻研究了拉床(chuáng)結構、溜板和床身安(ān)裝間隙對拉削精度的影響規律;文獻基於空間統計學,對機床剛度、固有(yǒu)頻(pín)率等(děng)動力學(xué)特(tè)性隨著機床部件位(wèi)置、姿態在工作空間中的變化規律進行了研究(jiū)。拉床(chuáng)拉削工藝對拉刀拉削速度的穩定性要求較高,但是由於拉削振(zhèn)動力的存在,油缸有杆腔(qiāng)壓力(lì)會出現波動情況,進出油口的流量穩定性變差,使得拉削速度出現“突跳”的現象。這會對被拉削件表麵(miàn)的加工質量造成影響,使工件加工誤差變大,殘(cán)廢品率增加。因此,分(fèn)析拉削振動力對拉床液壓係統穩(wěn)定性的影響對提高拉削加工質量意義重大。

1、拉削力模型建立

1.1 拉(lā)削過程分析

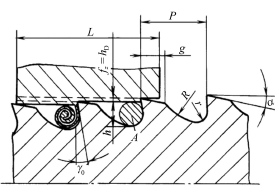

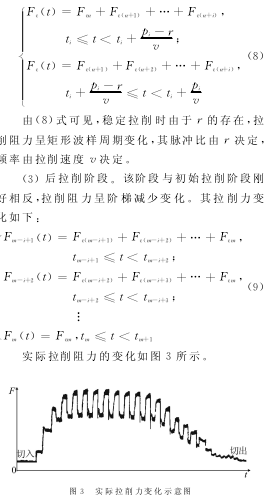

在(zài)實際拉削過程中(zhōng),拉刀由於拉削刃數量較多,同時(shí)對多個齒的拉削力進行(háng)分析和計算將非常複(fù)雜,難以求解。拉削示意圖如圖(tú)1所示(shì)。由圖1可知,單齒在(zài)拉削過程(chéng)中對工件的加工作用與車(chē)削過(guò)程類似,而且同圈拉削刃的切削過程及受力(lì)條件基本相同,因此可以對(duì)每圈單個刀齒(chǐ)的切削過(guò)程進行分析,分(fèn)別求出切削力,最後對所有參與切削刀齒的切削力進行矢量求和,得到某一時(shí)刻拉刀所受的總拉削力。

圖1 拉削示意圖(tú)

2、高速拉床液壓係統模型建(jiàn)立

拉(lā)床液壓係統通過有杆腔進油實現向上快速拉削。由於液壓油的彈(dàn)性模量比鋼低(dī) 1 個數量級,可以將拉刀溜板看成剛性結構,將拉削(xuē)振動力視(shì)為外負載作用在油缸杆上,其(qí)力平衡數學模型

3、高速拉床液壓係統穩定性分(fèn)析

3.1 高速拉床液壓係統設計

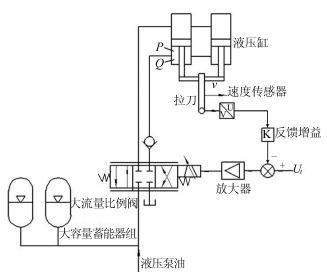

高速拉床液壓係統原理圖如圖4所示。由於拉削工藝對拉削速度的穩定性要求較高(gāo),本文研究(jiū)的高速拉床液壓係統(tǒng)采用液壓缸速度控製回路方式設計。由速度(dù)傳感器對拉刀(dāo)的速度(dù)進(jìn)行檢測,並將實際速度值與預期速度值進行比較,得到誤差控製信號,經(jīng)過放大器放大後,控製大流量比例閥閥口開度,使輸出流量符合速度要求。為了滿足高速拉(lā)削要求,利用大(dà)容量蓄能器(qì)組為油缸短時提供大流量。

圖4 高速拉床液壓係統(tǒng)原理圖

3.2 AMESim仿真

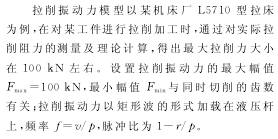

利用 AMESim 液壓仿真(zhēn)軟(ruǎn)件,建立基於(yú)速度控製的高(gāo)速拉床液壓係統的仿真模型。根據某機床(chuáng)廠相關型號拉床液壓係統的資料,仿真(zhēn)參數的設置見表1所列。

表1 高速拉床(chuáng)液壓係統仿真參數

3.3 仿真結果分析

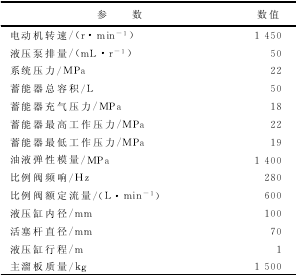

3.3.1 拉削振動力對拉削(xuē)穩定(dìng)性的影響

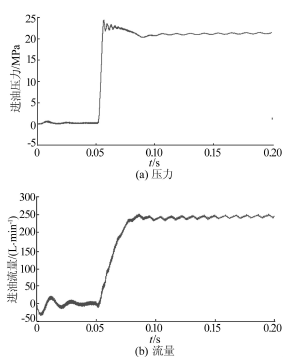

度 也 產 生 了 波 動。 其 速 度 波 動 幅 度(dù) 在±0.013 6m/s左右,波(bō)動頻率與拉削振動力頻率接近105Hz。高速(sù)拉床油缸進油腔的壓力和流量變化曲線如圖6所示。

圖6 進油腔的壓力(lì)和流量變化曲線

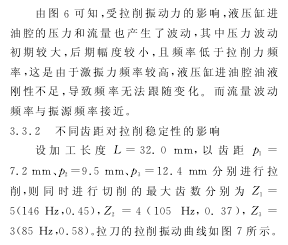

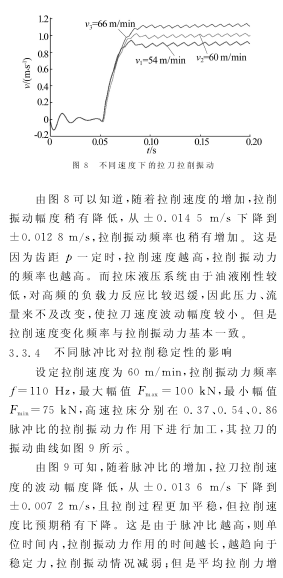

圖7 不同齒距下(xià)的拉刀拉削振動

加,使拉削速度降低。

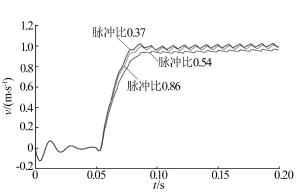

圖9 不同脈衝比下的拉刀拉削振動

4、試驗(yàn)驗證

根據已建立的高速拉床拉削振動力模型,利(lì)用 AMESim 液壓仿真軟件,對基於速度控製的高(gāo)速拉床液壓係(xì)統拉(lā)削振動特性進行仿真分析。本文設計了拉床液壓係統拉(lā)削振動(dòng)特性的測試試驗方案,通過試(shì)驗驗證上(shàng)述仿真分析(xī)結果的準確性。

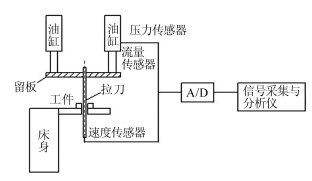

4.1 試驗設備(bèi)

拉床液壓係統拉削振動特性測試(shì)係統與(yǔ)測點布置 如 圖 10 所 示。 需 要 的 試 驗 設 備 包 括 RS-3102壓電式速度傳感器、壓力傳感器、流量計、A/D 轉換器以(yǐ)及信號采集與分析儀等(děng)。其中速度傳感器安裝在拉刀杆的末端(duān),用來測量拉刀速度波動情(qíng)況。油缸處(chù)安裝有(yǒu)1個壓力傳感器和1個流量計(jì),分別用來測量油缸進油腔壓力和流量。

圖10 拉床液壓係統拉削振動特性測試係(xì)統

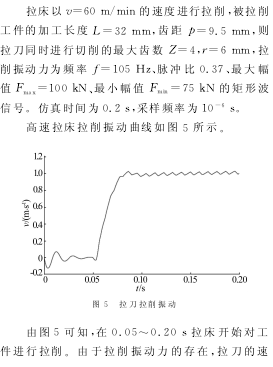

4.2 試驗結果(guǒ)分析

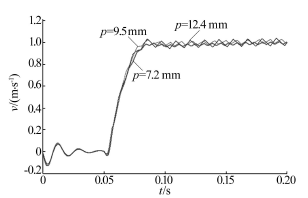

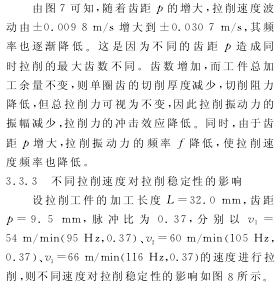

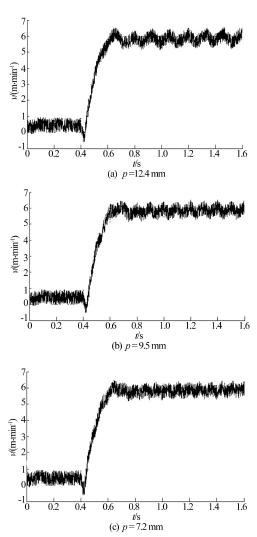

由於條件有限,試驗過程主要對(duì)不同齒距情況下(xià)的拉削速度波動情況進行了研究。L5710型拉床試驗樣機的最大拉削(xuē)速度(dù)為6m/min,在拉刀齒距p分別為12.4、9.5、7.2mm 的情況下,以最高速度進行(háng)拉削(xuē),拉削速度波動(dòng)情(qíng)況如圖11所示。由圖11可知,隨著拉刀齒距的減小,拉床液壓係統拉削(xuē)速度的波動情況也逐漸減(jiǎn)小,拉削加(jiā)工過(guò)程趨於平穩。這與上文中對於高速拉床液壓係統仿真曲線所得出的結論是一致的(de),從而驗證了上述理論分析及仿真研究結果的正確性。

圖11 不同齒距下拉削速度波動曲線

5、結論

(1)本文根據正交(jiāo)切(qiē)削力模型,利用微元法建立(lì)了拉刀單齒的拉削力模型,並根據拉刀(dāo)實際拉削 的 最 大 齒 數 變 化 規 律,建 立 了 拉(lā) 削 振 動 力模型。(2)建立了基於(yú)拉(lā)削振動力的拉床(chuáng)液壓(yā)係統模型,並利用 AMESim 液壓仿真軟件對模型(xíng)進行了仿(fǎng)真,分析了拉削振動力作用下拉床(chuáng)液壓係(xì)統的穩定性,即拉(lā)刀速度、進油腔壓力、流量的變化(huà)情況。(3)對不同齒距、不同拉削(xuē)速度及不同脈衝比下,拉削振動力對拉床液壓係統穩定性的影響進行了仿真分(fèn)析,得出減少拉削齒距、增加拉削速度以及較大的脈衝比(bǐ),可以有效降低拉削振動(dòng)力對拉床液壓係(xì)統的衝擊,提高拉削(xuē)加工質量(liàng)。(4)對不同齒距下,拉削(xuē)振動力對拉床(chuáng)液壓係統穩(wěn)定性的(de)影響進行了 拉削振動 特性(xìng)測試試驗,試驗結論(lùn)與仿真結果基本吻合,證明(míng)了模擬結果的準確性和可行性.

投稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機(jī)床產量數據

- 2024年(nián)10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車(chē)銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據