普通磨床進給的步進電機(jī)控(kòng)製改造

2021-9-14 來源: 中國航發貴州黎陽航空發動機有限公司 作者:盧森

摘要:用 PLC 控製步進(jìn)電機驅(qū)動器,實現加裝的步進電機方向和速度控製。電機的進給控製分連續和斷(duàn)續方式,且速度在運動中可調。

關鍵詞:步進電機;PLC;脈衝(chōng);進(jìn)給方式;速度控製

0 引言

普通磨床,由於生產的需要,要實現在磨削過程中的自動進給控製。機床(chuáng)原來的(de)進給,是由(yóu)操作者通過刻度盤手工控(kòng)製的,勞(láo)動量相當大,很容易造成工人疲勞,且(qiě)精度也無法從(cóng)工藝上保證。由此,在自動(dòng)進給方(fāng)向(xiàng),引進(jìn)了步進電機,來實現(xiàn)進給。

1、 配置研究

步進電機驅動的開環伺服機構,通常采用 PLC(或步進電機(jī)控製器)+步進驅動器+步進電機的結構形(xíng)式。PLC 對(duì)比於步進電機控製器,更靈活方便,功能的擴展性更好,工程(chéng)中選用 PLC。

1.1 行(háng)程控製

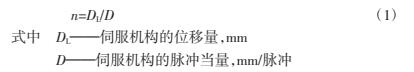

由數控滑台的結構可知,滑台的行程正比於步進電機的(de)總轉角,因此隻要控製步進電機的總轉(zhuǎn)角即可(kě)。由步進電機(jī)的工作原(yuán)理和特性可知,步進電機的總轉角(jiǎo)正比於所輸入的控製脈衝(chōng)個數,因此可以根據伺服機構的位移量,確定 PLC 輸出的脈衝

個數:

1.2 速度控製

伺服機構的進給速度取決於步進電機的轉速,而步進電機的轉速(sù)取(qǔ)決(jué)於輸入的脈衝頻率(lǜ);因此可以根(gēn)據該(gāi)工序要求(qiú)的(de)進給速度,確定其 PLC 輸出的脈(mò)衝頻率:

1.3 進給方向控製

進給方向控製即步(bù)進電機的轉向控製。步進電機的轉向可以通過改變步進電機(jī)各繞組的通(tōng)電順序來改變其轉向。

1.4 PLC 選型

選用三菱 FX1s-MT 型 PLC,是因為(wéi)其能同時輸出兩組100 KHz 脈衝,而且成本(běn)較低。DRVA 指令(絕對位置控製)和DRVI 指令(相(xiàng)對(duì)位置控製(zhì))能很好地控製電機的方向和速度。

1.5 驅動器及步進電(diàn)機選型

選用 86 步進電機套裝 (兩相混合式步進電(diàn)機+步進電機驅動器)。步(bù)進電機步距角 1.8°,12.5 N·m(標稱值),步距角精度±5%。步進電(diàn)機驅動器(qì)自身需要 AC 18~80 V 供電,實際采(cǎi)用 220 V/50 V 變壓器為驅動器供電。與 PLC 的連接,另需要DC 5 V 的供電。

1.6 驅動(dòng)器與 PLC 的連接

當 Vcc=5 V 時,R1=R2=0 Ω;當 Vcc=12 V 時,R1=R2=510 Ω;當 Vcc=24 V 時,R1=R2=1.5~2 KΩ。實際采用 5 V 輸出的開關電源供電。驅(qū)動(dòng)器與 PLC 的(de)接法(fǎ)如圖 1 所示。

圖 1 驅動器與 PLC 的接(jiē)法

2、調試(shì)中問題處理

電機脫機的調試,隻能完成空載及預估速(sù)度與方向的調整,實際的控製效果,還需要上機調(diào)試的。

調試中出現的問題,主(zhǔ)要體現在以下方麵:

2.1 行程值的設(shè)定

電機的(de)轉(zhuǎn)動速度轉換(huàn)成直線速(sù)度,是需要計算的。設置好(hǎo)脈衝數,轉換成分鍾轉速,通過傳動比,轉換成(chéng)伺服機構轉速,最後(hòu)轉換成直線速度。但在工程應用中,可以直接觀察(chá)伺服機構的(de)直線移動速度,來調整(zhěng)速(sù)度(dù)值,通過記錄這(zhè)些值,來完成初始值(zhí)的設定。

2.2 D 值的設定

指令(lìng):[DRVA D140 D0 Y0 Y2]中,原點位置數據存放於32 位寄存器 D8140 裏(lǐ)。當某些條件觸發,D140 中(zhōng)的數值,通過傳送指令:[DMOV K8000 D140] 獲取。K 的取值:-32768~32767,由此也限定了 Y0 在一個(gè)行程的最值。如果這個最值滿(mǎn)足不了需求,則當采取另(lìng)外的措施。

2.3 初始速度值(zhí)的設定

由於加(jiā)工及操作的需要,設定了(le)高中低三種速度,高速固(gù)定,中低速(sù)在設定初值的基礎上,連續可調。高中低三種速度,根據現(xiàn)場需要設定(dìng)。由於工作選擇中有斷續式加(jiā)工,這種工作方式為固定時間的進給,由(yóu)此,進給量會隨速度變化而(ér)變化。由於(yú)此方向的加工並不涉及定位精度,故此模式可行,並得到驗證。

3、PLC 部(bù)分接線圖及程序

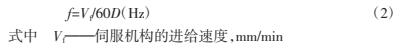

3.1 PLC 輸入接線圖(圖 2)

3.2 調試(shì)完成後的部分 PLC 程序

圖2 PLC 輸入接線

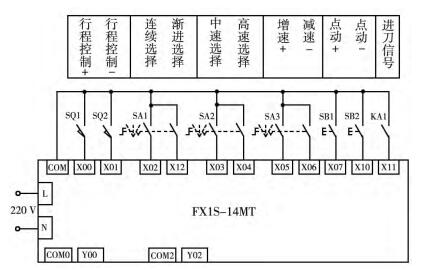

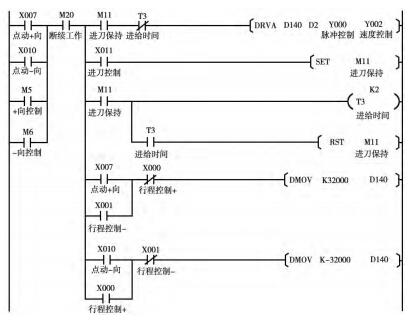

圖 3 連續工(gōng)作方式 PLC 程序

3.2.1 連續工作方式(圖 3)

3.2.2 漸(jiàn)進工作方式(圖 4)

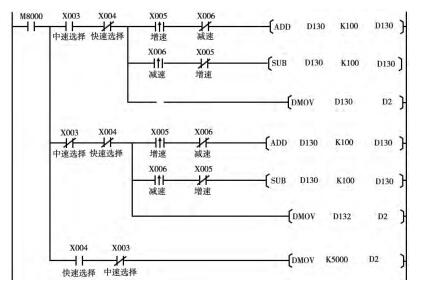

3.2.3 中低速調速程序(圖 5)

圖 4 漸進工作方式 PLC 程序

圖 5 中低速調速 PLC 程序

4 、結束語

初次上電,需要對係統初值作一次設定(由設計(jì)人員完成),設定好之後,操作者隻需(xū)根據自己需要,調整相應的(de)速度即可,但這隻針對機床為斷電時有效。當機床重新上電後,機床(chuáng)中低速恢複到係統設定值。

改(gǎi)造效果看,很好地完(wán)成了當初的設計要(yào)求。從使用效果看,極大地減輕了工人的勞動強度。

普通磨床的步進電機進給改造(zào),在我廠的應(yīng)用中尚屬首次,具備很好的推廣價值。本工程造價(jià)材料費用不到 2000 元,卻使操作者勞動量大大降低,同時(shí)使機床(chuáng)有了半自動加工的概念,是物超所值的。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發(fā)表,或進行資訊合作,歡迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發(fā)表,或進行資訊合作,歡迎(yíng)聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多(duō)

行業數據

| 更多(duō)

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘(chéng)用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數(shù)據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分(fèn)地區(qū)金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用(yòng)車(轎車)產量數據(jù)