基於有限元分析的磨床床身優(yōu)化設計

2018-8-21 來源:上海理工大學 機械工程學院 作者:王強,季懿棟(dòng),李誌榮(róng)

[ 摘要 ] 利(lì)用有限元分析軟件 ANSYS 對磨床床身模態分(fèn)析,通過試驗測定的模態頻率與(yǔ)仿真值進行對比,對有限元模型進行修正(zhèng),借助於 ISIGHT 軟件對床身進(jìn)行了單目(mù)標及多目標優化(huà)設計。仿真結果表明,單目標優化設計可將床身重量減少(shǎo)10.06%,多目標優化設計可將床身重量減少4.38%,且床身應力、導軌最大變形量、固(gù)有(yǒu)頻率均有改善。

[ 關鍵詞 ] 磨床頭架(jià);有限元分析(xī);拓撲優化

0 、引言

磨床床(chuáng)身是磨床中一個非常(cháng)重要的部件,起著支撐工件和連接工作(zuò)台(tái)、橋板等關鍵零部件的(de)作用,磨床(chuáng)床身的靜剛度(dù)和動態特性(xìng)直接影(yǐng)響到被加(jiā)工零件的質量,並與磨床床身的(de)整機性能(néng)有著密(mì)切關係。磨床(chuáng)床身的(de)設計尺寸和布局形式,決定了其(qí)靜態(tài)和(hé)動態特性的優劣,為實現磨床床身輕量化、高精度、高效率的目標,對磨床床身進行優化設計十分必要。郭春星等采(cǎi)用整(zhěng)體優化和分層優化(huà)的方法分別對床(chuáng)身(shēn)結構進行優化設計,達到降低床身自重(chóng)的目(mù)的,結果表明:分層優化技術可有效(xiào)解決設計(jì)變量較多的複雜結(jié)構優化設計(jì)。曾亞(yà)平等通過對低階固有頻率和振型的研究得出(chū)床身變形(xíng)特點,從而得到床身結構剛度的薄弱環節,得出優化設計方案。但以(yǐ)上研究都是以輕量化為單一目標,忽略了對床身應力、導軌變形量等的研(yán)究,且與實際(jì)測量值誤差較大。因此,本文同時考慮床身的靜態和(hé)動(dòng)態特性,結合試驗值對有(yǒu)限元模型進行修正,以輕量化為目(mù)標同時兼顧床身應力、導軌變形量等方麵,通(tōng)過優化床身的結(jié)構來實現輕量化的目標。

1、 床身有(yǒu)限元分析

1.1 床身幾何建模

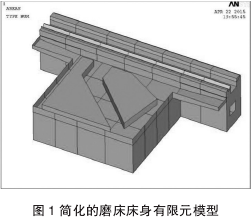

磨(mó)床床(chuáng)身是一個大型複(fù)雜結構件(jiàn),由砂輪架、頭架(jià)、尾座等組成。本文研究的某型號外圓磨床床身由灰鑄鐵(tiě)鑄造(zào)而成(chéng)。磨床床身(shēn)長 2 760 mm、寬 1 690 mm、高 580 mm。前磨床(chuáng)床身上有 V -平型導軌,導軌總(zǒng)長(zhǎng) 2 670 mm,前磨床床(chuáng)身內部有 6 塊橫隔板,後磨床床身內部(bù)分別有 3 塊橫隔板和 3 塊縱隔板,磨床床身底麵則(zé)由 10 塊墊鐵支撐。為(wéi)有效減少模(mó)型單元數量,從而減少計算時間,降低分析(xī)成本,提(tí)高分析(xī)效率,可對原(yuán)床身模型進行(háng)簡化。研究表明,在建模時去掉部分凸台(tái)、螺釘孔、圓(yuán)角等對分析(xī)結果影響不大。最終建立(lì)的簡化後的磨床床身的(de)有限元模型如圖1 所示。

1.2 材料屬性、網格劃分及邊界條件設置(zhì)

1.2.1 定義材料屬性

磨(mó)床床身由鑄鐵 HT250 鑄造而(ér)成(chéng),HT250 的密度為 7 200 kg/m3 ,彈性模量為 110 000 MPa,泊(bó)鬆比為 0.28,屈服強度為(wéi) 250 MPa。

1.2.2 網格劃分

選(xuǎn)擇合適的單元能使建(jiàn)模簡單(dān)化。考慮到床身的薄壁結構(gòu),ANSYS 中的殼單元適合於床身的建(jiàn)模,因此選擇 SHELL181 單元來建立床身和SOLID186 單元(yuán)建立導軌。床身和導軌是兩個相對獨(dú)立的部分,需要(yào)通過節點耦合的方式將(jiāng)其耦合在一(yī)起,從而(ér)實現模擬磨床床身與導軌的連接。網格劃分時,選擇適當的網格大小對有限元分析非常重要,網(wǎng)格越細,分析出的結果(guǒ)越接近實驗(yàn)測量,但運算量及運算時(shí)間也隨之(zhī)上升。為了使劃出的網格形狀整齊,本文首先將每條(tiáo)線段按照每段 0.02 mm 劃分成小段,然後選擇自由劃分(fèn),網格劃分之後共生成 67 977 個(gè)單元和 83 703 個結點。

1.2.3 邊界條(tiáo)件

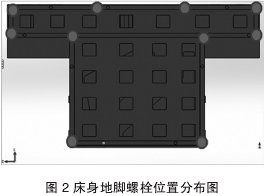

床身采用 10 個地腳螺栓固定(dìng),地腳螺栓位置分布如(rú)圖 2 所示,固(gù)定處限製所有自由度。

1.2.3 床身模態分析

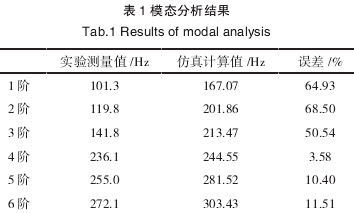

對於磨床床身而言,模態分析非常重要,通過對機床(chuáng)磨床床身的模態分析,得出機床的各階(jiē)模態頻(pín)率,可以避免(miǎn)磨床床身受載後發生共振,減小(xiǎo)因共振帶來的損失。表 1 所示為仿真得(dé)出的各階(jiē)模(mó)態頻率與試驗(yàn)測得的各階(jiē)頻率,從表 1 中可以看出仿真值與試驗值誤差較大,這(zhè)是因為仿真時忽略了床身與地基(jī)之間的接觸剛(gāng)度,因此有必要對有限元模型進行(háng)修正(zhèng)。

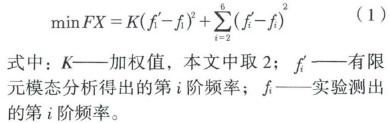

2、有限元模型(xíng)修正

由於忽略床身與地(dì)基之間的接觸剛度導致的仿真精度較差(chà),本文通過彈簧單元 COMBIN14 模擬床身與地基之間的接觸剛度。為確定彈(dàn)簧的(de)剛度,將模態(tài)分析得出的(de)每一(yī)階頻率與實驗測量值求差的(de)平方求和作為目標函數。因為磨床床身電機(jī)頻率大(dà)概為 50 Hz,為了避免共振,應確保第1 階模態頻率高於電機頻(pín)率,所以(yǐ)第 1 階(jiē)頻(pín)率的比重最大,需(xū)要給第 1 階頻率加權。將彈簧剛度作為設(shè)計變量,第 1 橫排結合麵采用彈簧型號 1,剛度為 K1;第 2 橫排結合麵采用彈簧(huáng)型號 2,剛度為 K2;第(dì) 3 橫排結合麵采用彈簧型號(hào) 3,剛度為 K3。對磨床床身結構進行優化設計(jì),其數學模型為

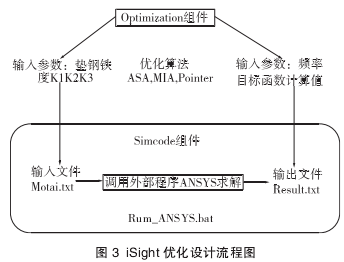

建立數學模型後,運用計算機輔助優化平台(tái)ISIGHT 進(jìn)行優化求解,優化設計流(liú)程如圖 3 所示。ISIGHT 針對不同的數學模型提供了很多種不同的算法,本文采用 ASA 自適應模擬退火法、MIGA 多島遺傳算法、Pointer 算(suàn)法三種算法(fǎ)進行優化分析。

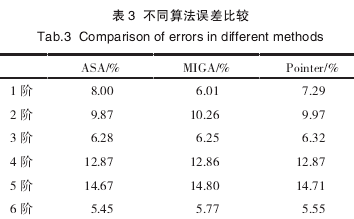

表 2 為(wéi)三種優化算法(fǎ)計算出的各階頻率最優值與試驗測量值誤差的對比。將表 3 與表 1 對比可知,采用彈(dàn)簧單元模擬床身和地基之間的剛度對有限元模型修(xiū)正後,仿真計算出的各階頻(pín)率與試(shì)驗值的誤差大大減小。由於磨床床身中影響剛度最重要的因(yīn)素為第 1 階頻率,應該取第(dì) 1 階(jiē)頻率(lǜ)誤差最小的算(suàn)法結果,所以 MIGA 算法的結果最為合理,可將 MIGA 算法(fǎ)計算出的彈簧(huáng)剛度用於後續的優化計算中。

3、單目標優化設計

輕量化是對構件進行設計時(shí),在滿足使(shǐ)用要求(qiú)的情況下,盡可(kě)能地減少材料,從而使得產品盡可能輕。在當今的產品設計中(zhōng),輕(qīng)量化(huà)設計和輕量(liàng)化材料所起的作用越來越重要,尺寸優化是最經典的優化技術,當產品或者零部件的結構形式(shì)已經確定下來,隻需(xū)要確定一些規格(gé)尺寸和參數即可。尺寸優化含有(yǒu) 3 種變量,分別是設計變量、狀態變(biàn)量以及目標(biāo)變量,本文采用的是尺寸優化。

3.1 床身尺寸優化設(shè)計數學(xué)模型

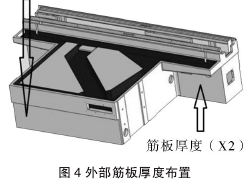

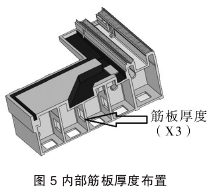

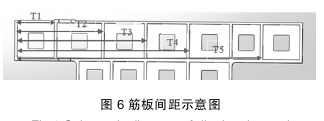

如圖 4 和圖 5 所示,X1 為磨床床(chuáng)身外板的(de)厚度。X2 為前磨床床身與後磨床床身相接筋板的厚度。X3 為磨床床身內(nèi)筋板的厚(hòu)度。如(rú)圖 6所示,T1-T5 分別(bié)代表不同筋板到第一塊筋板的距離。

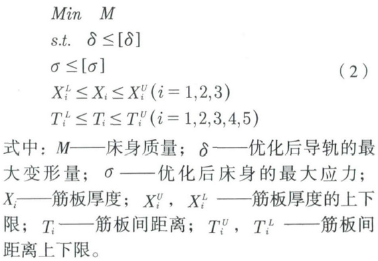

綜上所述,可建立如下的(de)優化模型:

3.2 優(yōu)化(huà)結(jié)果(guǒ)分析(xī)

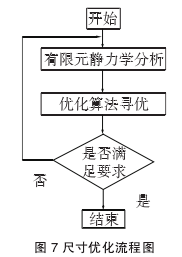

圖 7 為尺寸優化流程圖。首先對不同參數下的有限(xiàn)元模(mó)型進行有限元(yuán)分析(xī),得到分析結(jié)果。通過優(yōu)化算法尋優,直(zhí)到滿足算法設置的要求,優化求解過程結束,如果不滿足則返回進行進一(yī)步求解。本文采(cǎi)用的優化算法是 ASA 自適應模(mó)擬退火法。

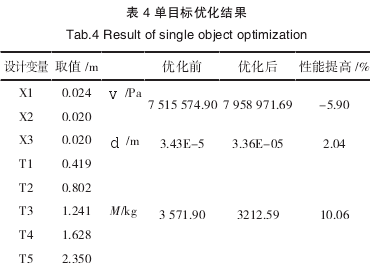

表 4 為計算得出的各設(shè)計變(biàn)量的最優值及最優值與試驗值的對比。從表 4 中可以看出,雖然磨床床身最(zuì)大應力提高了(le),但是仍然在能夠滿足要求的範(fàn)圍以內,而(ér)導軌的最大變形(xíng)量有所減(jiǎn)小,精度稍微提高了一些,同時磨床床身質(zhì)量(liàng)減少了10%。結果表明,床身在滿足要求的情況(kuàng)下質量(liàng)減小,同時提高了加工精度。

4、 床身多目標優化設計

在實驗測量優化問(wèn)題中,大多數存(cún)在多目標,且目標之間一般是互相衝突的。對多個子目標同時(shí)實施最(zuì)優化的問題稱(chēng)之(zhī)為(wéi)多目(mù)標優化問題(tí),又稱多準則優(yōu)化問題、 多性能優化問題或矢量優化問題。

4.1 床身多目標優化設計數學模(mó)型

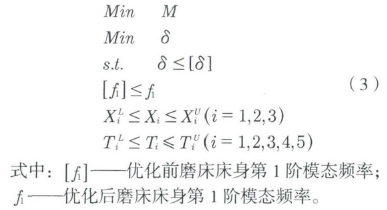

在(zài)實驗測量中,磨床床身尺寸的設(shè)計不能隻考慮單方麵的目標。比如為了避免磨床床身與電機發生共振,第 1 階模(mó)態頻率必須高於電動機頻率。又(yòu)為(wéi)了保證磨床床(chuáng)身的精度,導軌的最大位移盡可能小。同時,磨床(chuáng)床身(shēn)總質量也越小越好。但是以上 3 種要求是相互矛盾的(de),所以希望能夠計算出綜合(hé)考(kǎo)慮的最佳結果。綜上所述,可建立如下的(de)優化模型:

4.2 靈敏度分析

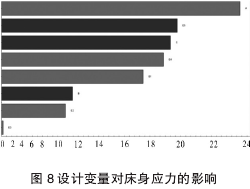

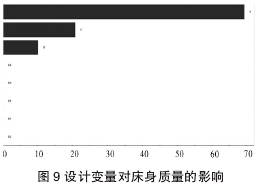

在進行多目標優化之前先(xiān)進行靈敏度分析。磨床(chuáng)床身結構的靈敏度分析是分析結構設計變量變化對質量(liàng)、變形、應力和固(gù)有頻率等性能的影響。不同部位的形(xíng)狀和尺(chǐ)寸參數(shù)對結構性能的影響程度不(bú)同,即敏感程度不同(tóng)。通過分析結構參數的靈敏度大小,找出最敏(mǐn)感的設計變量,從而(ér)進行優化設計。在 i Sight 中選擇(zé)靈敏度分(fèn)析模(mó)塊DOE 模塊進(jìn)行靈敏度分析,圖(tú) 8 及圖(tú) 9 為各設計變量對目標函數的(de)影響。

由靈敏度(dù)分析結果可知,外筋板厚度 X1 對導軌最大變形(xíng)量和磨床床身總質量都是影(yǐng)響最大(dà),而第 3 塊筋板與基準筋板的間距 T3 幾乎對兩(liǎng)個都影響不大。對於設計變(biàn)量較多的多目標優化分析靈(líng)敏度可以減少設計變量個數,同時也能夠在計算結果中更加(jiā)方便選取最優值。在後文(wén)分析中因(yīn)為考慮到 T3 仍然(rán)對精度有影響,所以(yǐ)依舊設置 T3 這個設計變量。

4.3 優(yōu)化結果分析

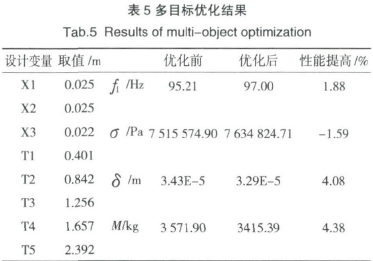

采用(yòng) NGGA 算(suàn)法進行優化求解,得出的(de)各設計變(biàn)量的最優值及最優值與試驗值的對比如表(biǎo) 5所示。從表中結(jié)果可知(zhī),優化後的磨床床身質量減小了 4%,達到了輕(qīng)量(liàng)化(huà)的目的,優化後的第(dì)1 階固(gù)有頻率高於優化前的第(dì) 1 階(jiē)固有頻率,這將減少磨床(chuáng)共振的發生,且導軌最大(dà)變形量(liàng)有一定(dìng)程度的減小,從而(ér)保證了加工精度。

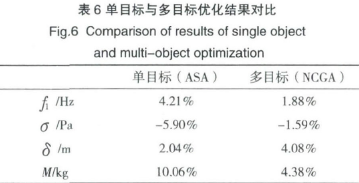

4.3 單目標與多目(mù)標優化結果對比

表 6 為(wéi)單目標與多目標優(yōu)化設計計算出(chū)的目(mù)標變量性能提高程度的對比。從表 6 可以看出,單目標優化得出的床身質量相對於多目標優化減輕程(chéng)度更大,但是床身最大應力(lì)也(yě)伴隨(suí)著(zhe)較大程度的劣化。而多目標分析(xī)出的(de)質量雖然(rán)沒有單目標分析出的質(zhì)量變化大(dà),但是(shì)兼顧到(dào)其他屬性,其導軌(guǐ)最大(dà)變形量和(hé)磨床床身最大應力相對較小。因此在實際設計(jì)生產中,可根據不同的目標選擇不同的優化方法。

5、 結論

本文通(tōng)過不同的(de)優化算法對某磨床(chuáng)進行優(yōu)化設計,並(bìng)對優化前後的床身結構進行了動靜態性能對比,得到(dào)如下結論:

(1)通過彈簧單元模擬床身和地基之間(jiān)的接觸剛度對有限元模型進行修正可大大提高仿真的精度;

(2)單目標優化設計相對於多目(mù)標優化設計對床身的輕量化優化效果更好,但床(chuáng)身應力及導軌最大變形(xíng)量(liàng)優化效果不如多目標優化設計(jì)。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿(gǎo)件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿(gǎo)件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分(fèn)地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多