基於 ADAMS 的五軸數控(kòng)工具磨床磨削力仿(fǎng)真分析

2018-8-17 來源:北華大學機械工程學院 作者:張耀(yào)娟,楊克,劉維維(wéi)

摘要: 利用計算機三維建模與虛擬樣機仿真技術建(jiàn)立自主研發的五軸數控工(gōng)具磨床虛擬樣機模型,對五軸數控工具磨床加工過程中砂輪磨削力的受力(lì)大小和變化趨勢(shì)進行仿真,利用磨削力的理論計算公式驗證了所建立的虛擬樣機模型的(de)有效(xiào)性。研(yán)究了砂輪線速度、磨(mó)削深度(dù)、進給量對磨(mó)削力(lì)的影響,為五軸數控工具磨床的設計提供參考。

關鍵詞: 五軸數控工(gōng)具磨(mó)床; 磨削力; 虛擬樣機模型; 影響因(yīn)素

0 、前言

五軸數控工具磨床是在三(sān)軸數控磨床(chuáng)的基(jī)礎上增加了兩(liǎng)個(gè)旋轉軸(zhóu),已經成為加工複雜曲麵和高精度工具的主要手段。五軸數控工具磨床的優勢在於具有較高的加工質量和較(jiào)高的加工效(xiào)率,而且隻需要一次裝夾就可(kě)以完成複雜零(líng)件的加(jiā)工。砂輪作為五軸數控工具磨床的加工刀具,其受力的大小和受力的變化趨勢對砂輪的使用壽命和加工質量都有(yǒu)很大的影響。本文作者借助三(sān)維建模(mó)軟件 Solid Works 和多體動力學軟件(jiàn) ADAMS 對五(wǔ)軸數控工具(jù)磨床加工時的磨削力進行仿真分(fèn)析,通過磨削力(lì)的理論(lùn)計算公式驗證(zhèng)了所建立的五軸數控工具磨床仿真模型的有效性。可以對五軸數控工(gōng)具磨床加工時(shí)磨削力的大小和趨勢進行仿真,能夠為砂輪的選型和(hé)砂輪(lún)的壽(shòu)命預測提供參考。

1、五軸數控工具磨床仿真模型的建立

在(zài)三維建模(mó)軟件 Solid Works 中建立五軸數控工具磨床的三(sān)維實體模型,再轉化成多體動力學(xué)軟件 AD-AMS 可以識別的中性文件,導入到 ADAMS 中建立五軸數控工具磨床的仿真(zhēn)模型。根據五軸數控工具磨床的(de)工作原(yuán)理和重點分析的結構,將五軸(zhóu)數控工(gōng)具磨床簡化成 X 軸機(jī)構、Y 軸機構、Z 軸機構、B 軸機構、C 軸機構、機身 6 個部分。

2、 X 軸機(jī)構(gòu)

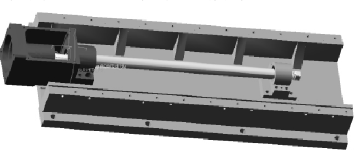

X 軸機構主要包括伺服電機、滾珠絲杠、導軌 3個(gè)部分。伺服電機與絲杠間用轉動副來模擬力矩的傳遞。如圖 1 所示(shì)。滾珠絲杠之間用螺(luó)紋副連接,滾珠絲杠的導程為 20 mm。如圖 2 所示。

圖 1 伺服電機與絲杠仿真模型

圖 2 滾珠絲杠仿真模型

2. 1 Y 軸機構

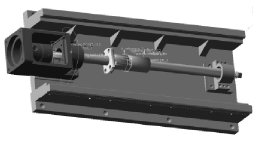

Y 軸機構主要包括伺服電機、滾珠絲杠、導軌(guǐ) 3個部(bù)分。各(gè)零部件的模擬形式(shì)與 X 軸相同,Y 軸機構仿真(zhēn)模型如圖 3 所示。

圖(tú) 3 Y 軸機構(gòu)仿真模型圖

2. 2 Z 軸機構

Z 軸機構主要包括伺(sì)服電機、滾(gǔn)珠絲杠(gàng)、導軌、磨頭、磨頭體(tǐ) 5 個部分。其中伺(sì)伺服電機通過聯軸(zhóu)器驅服電機與絲杠、滾珠絲杠的模擬與 X、Y 軸的模擬形式相同。磨頭與磨頭(tóu)體之間用轉動副來模(mó)擬相對轉動。Z 軸機(jī)構仿(fǎng)真模(mó)型如圖 4 所示。

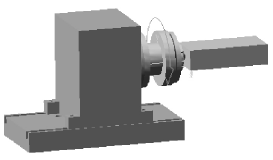

2. 3 B 軸機構(gòu)

B 軸機構主要包括 B 軸轉台和六爪卡盤兩部(bù)分,B 軸轉台和六爪卡盤之間用轉動副來(lái)模擬相對轉動(dòng)。B 軸機構仿真模型如圖 5 所示。

圖 5 B 軸機構仿真模型

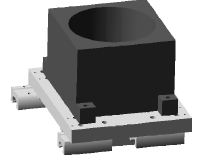

2. 4 C 軸機構

C 軸機構主要包括 C 軸工(gōng)件轉台和 C 軸滑板兩部(bù)分。C 軸(zhóu)工(gōng)件轉台和 C 軸(zhóu)滑板之間用(yòng)轉動副(fù)來模擬相對轉動。C 軸機(jī)構(gòu)仿真模型如圖 6 所示.

圖(tú) 6 C 軸機構仿真模型

2. 5 五軸數控工具磨床仿真模型集成

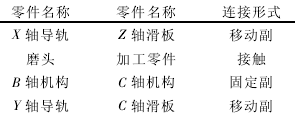

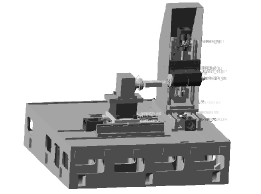

將上述簡化後的(de)五部分仿真模型進行集成(chéng),得到五軸數控工具磨床整機仿真(zhēn)模型,各機構模擬連接形式如表 1 所示(shì),五軸數控工具(jù)磨床(chuáng)整機仿真模型如圖7 所示。

表 1 各機構模(mó)擬連接形式

圖(tú) 7 五軸數控工具磨床整機仿真模型

如圖 7 所示,五軸聯動數(shù)控工具(jù)磨床采用臥式作台,采用支撐台外(wài)置,磨頭安裝(zhuāng)在 Z 軸機構平台上,Z 軸機構安裝在 X 軸機構(gòu)平(píng)台上,加工時,砂輪可實現 X 軸、Z 軸移(yí)動。工件裝在(zài)夾頭上(shàng),夾頭固定(dìng)在 B軸機構上(shàng),B 軸(zhóu)機構固定在 C 軸機構上(shàng),C 軸機構上固定在 Y 軸(zhóu)機構上。工件既(jì)可以繞自己的軸線即 B軸(zhóu)做回轉運動,又可以做 Y 軸直線(xiàn)運動,還可以(yǐ)隨支持台回轉軸 C 軸運動,增加了磨頭主軸剛(gāng)性的同時又可以提(tí)高了工件的定位精度。

3 、五軸數控工具磨床磨削力仿真

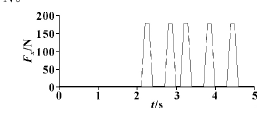

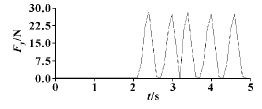

利用上述所建(jiàn)立(lì)的五軸數控工具磨床整機仿真模型對零件加工過(guò)程中的磨削力進行分析。金剛石砂(shā)輪的基體為 45 號(hào)鋼,直徑為(wéi) 150,厚度(dù)為 20 mm,孔徑為 20 mm。金剛石為普通級,金剛石(shí)粒度為 30 /35,無鍍膜(mó),釺焊後的金剛石(shí)顆粒間隔為 2 mm。仿真設置五軸數控工具磨床對某(mǒu)一刀具的平麵進(jìn)行磨削。仿真時間為 5 s,步長(zhǎng)為 50。提取仿真後切(qiē)向磨削力和徑向磨削力曲線,如(rú)圖 8 和(hé) 9 所示。其中法(fǎ)向磨削力最大值 為 179. 73 N,切向 磨削力最大 值 為28. 752 N。

圖 8 法向磨(mó)削力曲(qǔ)線(xiàn)

圖 9 切向(xiàng)磨削力曲線

3. 1 五軸數控工具磨床磨削力(lì)理論計算(suàn)

對於 臥 式 磨 床 來 說,法 向 磨(mó) 削 力 可 按 照 公 式(1) 計(jì)算

3. 2 仿真值與(yǔ)理論值對比(bǐ)分析

仿真(zhēn)所得到的法向磨削力為 179. 73 N,理論計算所得到的法向(xiàng)磨削力為 153. 49 N,仿真所得到的切(qiē)向磨削力(lì)為 28. 752 N,理論計算(suàn)所得到的切向(xiàng)磨削力為 27. 36 N。可以看出仿真值與理論計算值較為接(jiē)近,說明所建立的五軸數控工具磨床整機模型具有一定的精度,可(kě)以(yǐ)用於(yú)工具加工過程中(zhōng)磨削力的預測以及(jí)其他零部件的受力分析。磨削力的仿真值與理論值之(zhī)間存在誤差,可能由(yóu)於以(yǐ)下幾點原因:

(1) 仿真模(mó)型中將各個零部件簡化成剛體,忽略了零部件的變形和(hé)阻尼,增大了零部件之(zhī)間(jiān)的衝擊,導致仿真數據略大(dà)於理論數據。

(2) 理論計算中的一些參數,例如工件(jiàn)和砂輪的摩擦因(yīn)數、去除單位體(tǐ)積的磨削所需(xū)的能等是由查(chá)表(biǎo)或者經驗獲得的,與真實值之間會有一定的誤差。

4、 影響磨削力的因素

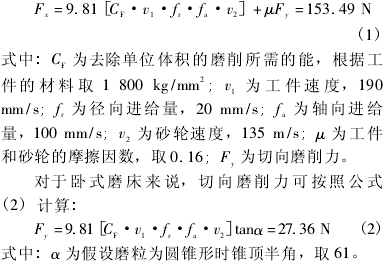

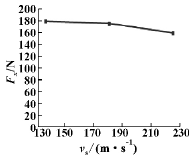

對砂輪線(xiàn)速度 vs、磨削深度 ap以及進給量 vf3 個磨削工藝參數對磨削力的影(yǐng)響進行分析。( 1) 砂輪線速度 vs對(duì)磨削力的影響在磨削深度 ap以及進給量 vf相同的情況下,利用上述所建立(lì)的五軸數控工具磨床模型分別(bié)對砂輪線速度 vs= 135 m / s、vs= 180 m / s、vs= 225 m / s 時的磨(mó)削力進行仿真,得到法向磨削力與徑向(xiàng)磨削力隨砂輪線速度的變化規律曲線,如圖 10 與圖 11 所示。從圖 10 和圖 11 可以看出,在磨(mó)削深度以及進給量不變的情況下,隨著砂輪線速度的增(zēng)加,法(fǎ)向磨削力與切向磨削力均隨之減小。這是因為(wéi)隨著砂輪線速度的提高,在單位時間內通過砂輪與工(gōng)件磨削接觸區域的有(yǒu)效磨粒(lì)數增多,所(suǒ)以分配到每個磨粒上的磨削力將減小,導致總的磨削力減小.

圖 10 法向磨(mó)削力隨砂輪線速度變化曲線

圖 11 切向磨削力隨砂輪線速度變化曲線

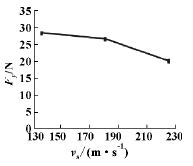

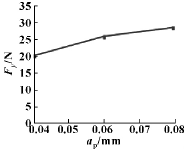

(2) 磨削深度對磨削力的影響(xiǎng)在(zài)砂輪線速度(dù)以及進給量 vf相同的情況下,利用上述所建立的五軸數控工具磨床模型分別對磨削深度 ap= 0. 04 mm、ap= 0. 06 mm、ap= 0. 08 mm 時的磨(mó)削力進行仿真,得到法向磨削力與徑(jìng)向磨削力隨磨削深度的變化規律曲線,如圖 12 與圖 13 所示。

圖 12 法向磨削力隨磨削深(shēn)度變化曲線

圖 13 切向磨削力隨磨削深度變化曲線

從圖 12 和(hé)圖 13 可以看出,在砂輪線速度以及(jí)進給量不變的情況下,隨著磨(mó)削深度的(de)增加,法向(xiàng)磨削力與切向磨削力均隨之增加。這是因為隨著磨削深度(dù)的增加,參與磨(mó)削的有(yǒu)效磨粒數增多,導致(zhì)磨(mó)削力增加。

(3) 進給量對磨削力的影(yǐng)響

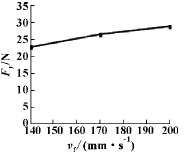

在砂輪線速度以及磨削深度相同的情況下,利用上述所(suǒ)建立的(de)五軸數控工具磨床模型分別對進(jìn)給量vf= 140 mm / s、ap= 170 mm / s、ap= 200 mm / s 時的磨削力進行仿真(zhēn),得到法向磨削力與徑向磨削力隨磨削深(shēn)度的變化規律曲線,如圖 14 與(yǔ)圖 15 所示。

圖 14 法向磨削力隨進給量變化曲線

圖 15 切向磨削力隨進給量變化(huà)曲線

從圖(tú) 14 和圖 15 可以看出,在砂輪線速(sù)度以及磨削深度(dù)不(bú)變的情況下,隨著進給量的增(zēng)加,法(fǎ)向磨(mó)削力與切向磨削力均隨之增加。這是因(yīn)為隨著進給量的增加,單位時間內的磨削體積隨之增大,單位(wèi)時間內消耗的能量(liàng)增大,導致磨削(xuē)力增大。

5 、結束語

五軸數控工具磨床(chuáng)是目前加工高質量刀具的主要工具,而磨削力是五軸數控工具磨床的重要性能指標。文中建立了(le)五軸數控工具磨床的虛擬樣機模型,通過將仿真結果與(yǔ)理論計算結果進行對比分析,驗證(zhèng)了所建立的五軸數控工具磨床虛擬樣機模型的有效性。利用(yòng)所(suǒ)建立的虛擬樣機模(mó)型分析(xī)了影響磨削力的3 個因素,五軸數控工具磨床的設計(jì)提供參考.

投(tóu)稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車產(chǎn)量數據

- 2028年8月(yuè) 基本型乘用(yòng)車(轎車)產量數據

博(bó)文選萃

| 更多