摘要(yào): 基於多目標驅動優化理論(lùn),解決某型號數控磨床床身筋板厚度的最優取值問題。通(tōng)過使用Pro /E 三維軟件建立該磨床床身(shēn)三維模型,並結合ANSYS Workbench 軟件多目(mù)標驅動優化程序對筋(jīn)板厚度進行自動優化設計(jì)。在設計中,綜合考慮了床身的質(zhì)量、等效應力以及一階共振頻率,將以上因素作為設計優化(huà)筋板厚度的重要參(cān)照。通過ANSYS Workbench軟件自動優化,得到了滿足設計要求(qiú)下的最(zuì)優筋板厚度。該方(fāng)法提高了設(shè)計效率,降低了設計成本(běn)。

0 前(qián)言

多目標驅動優化(huà)理論發展十分迅速,已經被廣泛的應用於機械產品設計 。但是,其各種優(yōu)化理論相對複雜 ,對研(yán)發人員數學素養要(yào)求(qiú)較高,對於一般企業很(hěn)難(nán)將其應用到實際的產(chǎn)品設計(jì)中(zhōng)。作為CAE領域的佼佼者,ANSYS Workbench 協同仿真平台集成了多目標優化設計算法,可以輕鬆地對產品(pǐn)進行自動(dòng)優化設計 。但是,現階段仍然隻是使用ANSYS 對建好的三維(wéi)模型進行相關分析,而後根據分析結果人為的進行優化(huà)處理 。雖然這個過程已經大大減輕了工(gōng)作量,但是仍沒有完全發揮(huī)出ANSYS Workbench軟件的優勢。目前,磨床床身的設計仍然是根據經驗進行 。磨床的床(chuáng)身對於磨(mó)床的性(xìng)能有著重大的影響,需(xū)要其既有足(zú)夠的強度又希望其質(zhì)量輕便(biàn)於移動Workbench 軟件的多目標驅動優化程序,可以解決(jué)對機床(chuáng)床身多目標需求的問題 。下麵以某型號數控磨床床身的優化問(wèn)題為例,來闡釋ANSYS Workbench軟件(jiàn)的多目標驅動優化程序在產品設(shè)計中(zhōng)的應用。

1 、磨(mó)床床身參數化建模

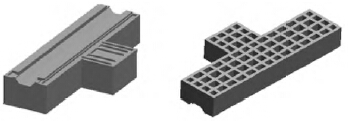

眾所周知,床(chuáng)身是整個磨床的基(jī)礎,支撐著(zhe)整個機床的質量,同時又決定著(zhe)磨床的穩定性。因此,其(qí)重要性不言而喻。增加磨(mó)床床身(shēn)的體積與質量以提高磨床的靜態與動態特性(xìng),從而提高整台磨床的加(jiā)工精度,然而過大的質量又嚴(yán)重影響著使用者對磨床的搬(bān)運(yùn)安裝,又帶來了(le)諸多不便。為了解決這個問題,磨床床身往往會布置筋板 ,這樣可以(yǐ)很好地解決(jué)質量與穩定性的問題。但是,往往床身依然占磨床整(zhěng)機質(zhì)量的一(yī)半以上 。對於(yú)筋板的設計,往往憑設計者的直覺和經驗,這樣設計出來(lái)的磨床床身並不是最優。圖1 為機床床身。

圖1 機床床身筋板

某型號數控磨床的床身為T 型的鑄(zhù)造結構,根據該型號磨床的具體參數使用Pro /E 軟件對該磨床床(chuáng)身進(jìn)行三維建模,並根據有限元分析相關要求 ,對模型進行簡化(huà)。最終的磨(mó)床床身三維模型如圖2 所示。在進行三維建模時,著重對其筋板(bǎn)的厚度進行了參數化設置,以便在將其導入ANSYS Workbench 軟件進行優化時(shí),能夠識別其厚(hòu)度變量,為後麵的優化設計做準(zhǔn)備。

圖2 簡化後的磨床床身(shēn)

2 、磨床床身優化分析

2. 1 基於多目標驅動優化的目的

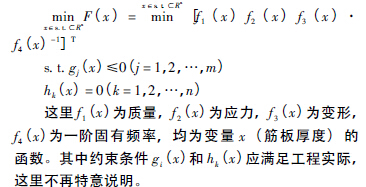

一台成型的數控磨床(chuáng),其外觀尺寸(cùn)已經相對固定,床身的外形尺寸也由該數(shù)控磨床的加工參數決定,因此(cǐ)去大範圍的改(gǎi)變(biàn)已有的外形尺寸(cùn)是不現實的(de)。文中優化的目的就是為了在不改(gǎi)變床身整(zhěng)體尺寸、筋板布置方案的前提下,通過優化其筋板厚度,來滿足床身質量最小,同時兼顧其靜態(tài)動態性能的設計(jì)要(yào)求。對於優化(huà)目的,抽象為數學關係式可以表示為:

2. 2 基於多目標驅動優化(huà)的過(guò)程

若(ruò)求上式(shì)的有效解 ,通過工程(chéng)人員編程計算求解是很有難度的。因此,借助Ansys Workbench 軟件進行求解。

2. 2 基(jī)於多目標驅動優化(huà)的過程

圖3 磨床床身等效(xiào)應力雲圖

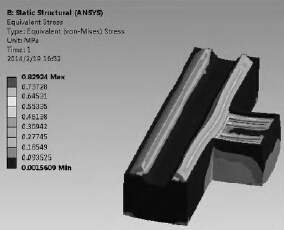

通過(guò)分析可知,磨床床身的等效(xiào)應力並不大(dà),遠遠低於其材料(liào)的許用應力。在靜(jìng)態特性滿足條件的情況(kuàng)下,著重分析其動態特性。在對床身的動態特性分析時,重點關注其模態特性 ]。對於模態分析,因為一階模(mó)態頻率最低,對於實際指導意義更大[12],同時為了節約(yuē)軟(ruǎn)件資源,提(tí)高運行速度,因此隻計(jì)算床身的一階模態。

該磨床(chuáng)床身的一階模(mó)態的振型如(rú)圖4 所示,為沿一方向擺動,此時的共(gòng)振頻率為662. 18 Hz。

圖4 床身一階陣型

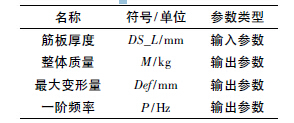

在完成(chéng)靜態分析與模態分析,就可以進行優化設計了。在優化設計之前,需要把相關(guān)輸入輸出量進行(háng)參數化設置(zhì)。依據設計目標,這裏列出相(xiàng)關參數(shù),如表1 所示。

表1 相關參數

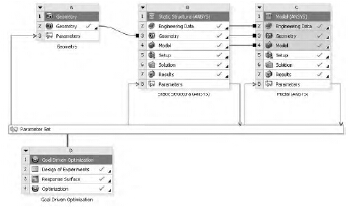

Ansys Workbench 提供(gòng)了完善的設計流程,通過拖動不同的分析模塊,並使之數據共享就(jiù)可以完成一個(gè)完整的分析過程(chéng)。對於多目標(biāo)優化過程,其(qí)在An-sys Workbench 中的分析(xī)流程如圖5 所示。

圖5 分(fèn)析優化流程(chéng)

根據軟(ruǎn)件要求,對輸入參數筋板厚(hòu)度的(de)變化範圍(wéi)進(jìn)行設定,令筋板厚度DS_t∈ ( 20,40) mm。優化程序將輸入參數( 筋板厚度) 平均分為10 組進行試驗,並記錄每組實驗的輸(shū)出參數。

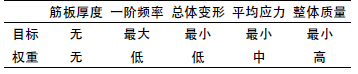

2. 3 基於多目標(biāo)驅動優化(huà)的結果處理與分析在得到每組試驗結果後(hòu),需(xū)要對結(jié)果進行處理,確定每個變量的影(yǐng)響權重(chóng)。如表2 所示(shì)。

表2 確定變量優化結果及影(yǐng)響(xiǎng)權重

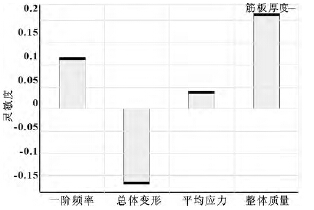

圖6 輸入參(cān)數對輸出參數靈敏度影響

圖7 試驗結果及最優選擇

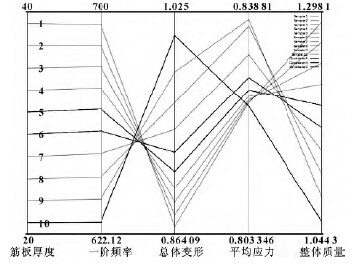

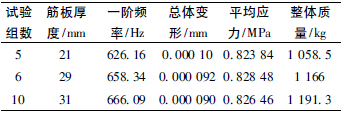

確定每個變(biàn)量的重要程度後,程序會給出相應(yīng)的(de)曲線。如圖6 所示,是輸出參數與(yǔ)輸入參數之間的(de)靈敏度關係。通過圖6 可以(yǐ)看出,筋板厚度(dù)的變(biàn)化與整體質量的(de)靈敏度(dù)最高(gāo),及對質量影響最大。與應力靈敏度最低,及對應力影響最小。圖7 為試驗結果以及程序推薦的最優化(huà)選擇。通過圖7 可以(yǐ)看出,程序進(jìn)行了10 次(cì)試驗(yàn),並且推薦第5、第6 和第10 次試驗作(zuò)為參考選項(xiàng)。推薦的試驗參數如表3 所示。

表3 推(tuī)薦試驗組數(shù)及結果(guǒ)

3 、結論

針對該型(xíng)號數控磨床床身進行的優化分析主要是優化其床身的筋板厚(hòu)度(dù)。通過Ansys Workbench 軟件的多目標(biāo)驅動優化(huà)功能(néng),得出此型號數(shù)控磨(mó)床床身筋板的最優(yōu)厚度為30 mm。此文(wén)旨在(zài)通過優化該數控磨床床身筋板厚度,除了為設計此型號數控磨床提供參考依據,更希望在機械設計中使用Ansys Workbench軟件進行多目標驅動優化。通過此種方法,可(kě)以大大提高產品設(shè)計效率,降(jiàng)低設計成(chéng)本。

如果您有機(jī)床行業、企業相關(guān)新(xīn)聞稿件(jiàn)發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情(qíng)況(kuàng)

- 2024年11月(yuè) 基本型乘用車(轎車)產(chǎn)量數(shù)據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月(yuè) 新(xīn)能源汽車銷(xiāo)量情(qíng)況

- 2024年10月 新(xīn)能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機(jī)床產(chǎn)量(liàng)數據

- 2024年10月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年9月 新能源汽車銷量(liàng)情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據