車床主軸零件的機械加工工藝(yì)分析

2023-3-14 來(lái)源(yuán):長海縣中等職業技術專業學校 作者:李堅

摘要(yào):車床主軸零件的機械加工、生產製造所涉及到的工藝程序相對較多,在對(duì)其進行生產管控的過程中工作人員應當采取頂層設計,明確工件加工管控需(xū)求,對其中的工藝(yì)流程卡以(yǐ)及工藝指導書進行分析(xī)、比較,選取特定的工藝來提高生產(chǎn)加工精度。在對車床主軸零件進行機械加工生產(chǎn)的過程(chéng)中,工作人員還需(xū)要結合精益化(huà)的(de)管控思想,明確分析各工位、各區域的生產管控需求,提高生產製造效率。本文對(duì)車床(chuáng)主軸零件的機械加(jiā)工工藝(yì)進行分析(xī)探討。

關鍵詞:車床 主(zhǔ)軸零件 機械加工 工藝

1、引言

在對車床主軸零件(jiàn)進行機械生產(chǎn)加工製造過(guò)程中,工作人員應(yīng)當對各項工序管控要求進行分析考量,對(duì)其中加工精度、加工量進行確認,實施全過(guò)程動態化的加工管控(kòng),確各項加工(gōng)管理標準。車床主軸零件所(suǒ)涉及到的加工程序(xù)相對(duì)較為複雜(zá),工作人員(yuán)在加工前應當采取頂層設計策略,明確分析設備以及相(xiàng)關零件的使用需求,提高加工效(xiào)率。

2、車床主(zhǔ)軸零件加工概論

車床在工業生產領域具備較大的作用,相關設備主要是(shì)利用車刀裝置,通過(guò)對零部件以及刀具的旋轉來實現對物件的加工處理,而車床主(zhǔ)軸(zhóu)作(zuò)為車床內部(bù)重要的零部件,其加工質量的好壞決定著車(chē)床運行的質量和(hé)效率,其承擔(dān)著夾具安裝以及對零部件(jiàn)、刀具的定位,同時實現對設備零部件(jiàn)的旋轉管控,通過在主要軸向(xiàng)進行不斷的旋轉,以此來實現(xiàn)對設備、刀具以及各(gè)項裝備的控製,進而完成對零(líng)部件的加工,簡而言之,車床主(zhǔ)軸在(zài)實現(xiàn)對零部件在切削打磨時保持高速旋轉的狀態。

3、車床主軸(zhóu)零件加工流(liú)程(chéng)分析

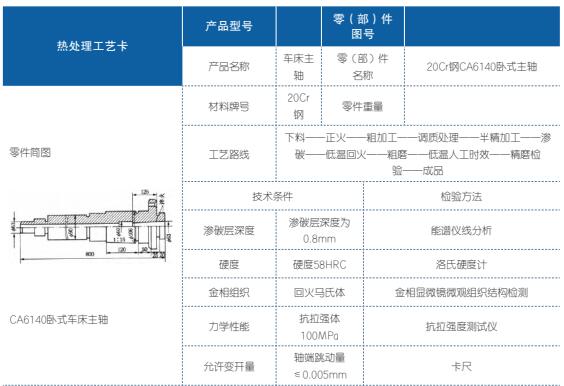

在對車床(chuáng)主軸零件進行加工管控的過程中,工(gōng)程人員需(xū)要對其中所涉及到的(de)技術流程(chéng)進(jìn)行嚴格管控(kòng),對生產加工工序、步驟進行(háng)有效設計,在加工(gōng)期間,工(gōng)程員需要對(duì)機械加工技術(shù)、方式進行優化、完善,對工件外部形態、尺寸、大小、質量等多方(fāng)麵數據進行檢驗分析;其次,相關技術人員還需要考量相關設備(bèi)的生產(chǎn)管控數量(liàng)以及外部設備使用條件,明確相關技術操作規程,將生產管控模式、管控內容有效設置為相應的工(gōng)藝文件,使(shǐ)得各項工作的開展均(jun1)具備參考(kǎo)依(yī)據,簡而言之,在機(jī)械生產加工活動中,工(gōng)程人員需要將所使用到的(de)工程文件進行總結分析,參照零部件的(de)實際生產狀況來(lái)完(wán)成對(duì)各(gè)項工藝文件的編寫製作(如圖 1 所示),在對車床主軸零件進行加(jiā)工管理(lǐ)的過程中(zhōng)涉及粗加(jiā)工、半精加工以及精(jīng)細加工。具體操作步驟如下,外(wài)圓表麵(miàn)粗(cū)加(jiā)工(以頂尖孔(kǒng)定位)→外圓表麵半精加工(以頂尖孔定位)→鑽通孔(以半(bàn)精加工過的外圓表麵定(dìng)位(wèi))→錐孔粗加(jiā)工(以半精加工過的外(wài)圓表(biǎo)麵定位,加工後配錐堵)→外圓表麵精加工(以錐堵頂尖孔定位)→錐孔精加工(以精加工外圓麵定位)。

表1 熱處理工藝

3.1 粗加工

在粗加工段,涉及到對相關主軸零件(jiàn)加工材料的科學(xué)選擇,以及對其實施相應的熱處理,根據加工需求,完成對車床主(zhǔ)軸零(líng)件毛(máo)坯的生(shēng)產製造管控,在此期間,工程人員(yuán)應(yīng)當考量(liàng)車床主軸的實際使用情況,科學合理地選取(qǔ)相應的工件材料,之後(hòu)再對(duì)其進(jìn)行鍛造、塑形,對相關材料進行必要的熱處理,通過必要的熱學處理使得(dé)相關零部(bù)件的(de)材料切(qiē)削性能得(dé)到有效提升,最終使得車床主軸件的(de)綜合(hé)性能(néng)能夠大幅度(dù)增長。除此之外,在對零件材(cái)料進行加工處理管控時也能夠(gòu)有效地提升車床主軸零件在運動期間其表麵所具備的耐磨性,之後生產人員需要(yào)根據車床主軸零件毛坯的生(shēng)產製造情況,根據數量、生產需求,選取不同的生產管控模式,比如可以結合自由鍛造或大批量的生(shēng)產加工。

例如在粗加工過程中(zhōng)首先需要經過一係列的鍛造處理,在鍛造期間需要經(jīng)過必要的(de)磨孔粗加工(以半精加工過的外圓表(biǎo)麵定位,加工後配錐堵)→外圓表麵(miàn)精加(jiā)工(以錐堵頂尖孔定位)→錐孔精加工(以精(jīng)加工外圓麵定位)。

3.1 粗加工

在粗加工段(duàn),涉(shè)及到對相關主軸零件加工材料的科學選擇,以及對其實施相應的熱處理,根據加工需求,完成對(duì)車床主軸零件毛坯(pī)的生產製造管(guǎn)控,在此期間,工程人員應當考量車床主軸(zhóu)的實際使用情況,科學合理地選取相應的工件材料,之後再對其進行鍛造、塑形,對相關材料進行必要的熱處理,通過必要的熱學處理使得相關零部件的材料切削性能得(dé)到有效提升,最終使得車床主軸零件的綜合性能能夠大幅(fú)度增長。除此之外,在對零件材料進行加工處理管控時也能夠有效地提升車(chē)床主軸零件在運動期間其表麵所具備的耐磨性,之後生產人員需要根據車床(chuáng)主軸零件毛坯的生產製(zhì)造情況,根據數量、生產需求,選取不(bú)同的生產管控模式(shì),比如可以結合自由鍛造或大批量的生產加工。

例如在粗(cū)加(jiā)工(gōng)過程中首先需要經過一係列的鍛造處理,在鍛造期間需要經過必要的磨段工序,而(ér)在(zài)此過程中需要借助精鍛機,在完成鍛(duàn)造之後則需要進行熱處理,借助回火爐,然後再通(tōng)過鋸床對材料進行(háng)必要的(de)切(qiē)割(gē)處理(lǐ),參考標準文件選取,據段加工的長度,在完(wán)成鋸斷操作之後,則需要結合床(chuáng)銑床,參考小端(duān)外形實施必要的銑端麵打孔,在完成端麵打孔之後,再進行(háng)車加工,參長後續半精加工的實際(jì)需求,實(shí)現對主軸零件初(chū)步的加工管控。鍛造(zào)(磨鍛 / 立式(shì)精鍛機)→熱處理(正火 / 回火爐)→鋸(鋸小端,保持總(zǒng)長為890+2.5mm/ 鋸(jù)床)→洗端麵打中心孔(車端麵鑽(zuàn) 5mm 的中心孔,小端外形(xíng) / 洗床、鑽床)→車(粗車各段外(wài)徑,均放餘量:為 2.5 ~3mm 大端外形及 斷即、小(xiǎo)端中心孔 / 車床)。

3.2 半精加工

而在對應的半精加工方麵,車床(chuáng)主軸零件的半徑需要得到有效管(guǎn)控,需要對諸(zhū)如錐孔、車錐麵以及精車(chē)外圓等結構進行初始加工管理,此部分是車床(chuáng)主軸零件實現基本功能的關鍵(jiàn)工序,完成半精加工之(zhī)後,車床(chuáng)主軸零件的外(wài)部形態已經基本可以得到確認(rèn),此類加工工(gōng)序涉及到部分機械加工,其中需要結合(hé)諸如車床、鑽床、銑床、鋸床等多種機械設備的結(jié)合(hé)使(shǐ)用,然後再對車床主軸零件(jiàn)進行必要的熱處理,實施相應的半精加工(gōng)。而在對(duì)零件外圓表麵的粗加工管理過程中,需要結合相應的頂尖孔定位,再通過對鑽通孔以及(jí)錐孔粗(cū)加工,最終實現對車床主軸零件的半精加工。

比如在半精加工過程中,需要通過相應的(de)鑽床完成對設備精細化鑽孔,在完(wán)成鑽孔之後結合熱處理,參照相應的規範要求(qiú)完(wán)成對局部區域的熱處理管控,使得車床加工更加高效(xiào)、快(kuài)捷,再結合車床以及仿形車床完成對主軸零部件外觀初步加工。車(粗車各(gè)段外徑,均放餘量(liàng)為 2.5 ~ 3mm 大端外形及小端中心孔 /車床)→車(粗車 D、E而及 165mm 外圓,均放餘量為 2.5 ~ 3mm 小端外形,115mm 表麵 / 車床)→車(粗(cū)車(chē)大端後(hòu)斷麵及 115mm外圓與上邊工序(xù)接平(píng)大端外形,小端中心孔 /車床)→鑽(鑽 45mm 的導向孔,小端外形115mm 表麵 / 鑽床)→鑽(鑽 45mm 的通孔小端外形,115mm 表麵深孔 / 鑽床)。

3.3 精密加工

而在(zài)後(hòu)續的(de)精密加工環節,則是在通過半精加工之(zhī)後來實施的,也是車床主軸零件最後加工程序,在半精加工(gōng)之後,工作人員需(xū)要對精細化加工流程進行(háng)確認,該項(xiàng)加工工藝(yì)需要(yào)在上一階段對車床零件外圓表麵以及相關錐孔部位還(hái)未完成加工的結構(gòu)部件進行再次加工處理,結(jié)合(hé)必(bì)要的車床主軸結構分析,對其(qí)中的螺栓(shuān)、螺孔、錐孔以及螺紋等進行相應的加工處理,在完成對相關區域的加(jiā)工(gōng)之後則需要對主軸零件進行淬火處理,提升整個零部件的結構(gòu)高度以及運動精度,通過淬火處理之後,能夠使得主軸零件(jiàn)的扭矩、彎矩以及回轉(zhuǎn)精度能夠達到相(xiàng)應的設置(zhì)需求,在完成加工之後(hòu),工作人員需要對其進行精細化檢驗,對車床主軸(zhóu)零件各部位的質量實施全麵質檢,保證零件加工質量能夠滿足車床(chuáng)主體結構剛度、強度、回轉精度、運作精度的實際使用需求。

4、車床主軸零件機械加工基準設定

4.1 粗基準選用

在對機(jī)床主軸零件進行加工管控的(de)過(guò)程中(zhōng),工程師需要確保相關加工位置與不(bú)加工位(wèi)置之間的界限明確,一般情況下需要選(xuǎn)取不加工表麵作為基準線(xiàn),在加工過程中(zhōng)參照(zhào)各加工表麵分析相應的加工餘量,之(zhī)後再將其進行(háng)有效分配。而在選取出基準的過程中(zhōng)需(xū)要選取重要的加工(gōng)表麵,此外,在加工(gōng)過程中相關基準不能(néng)夠往複使用,由於粗(cū)精準不具(jù)備較高的精細度,其會(huì)造成較大的加(jiā)工誤差,因此同一尺寸方向的(de)粗基準隻能夠使用(yòng)一(yī)次。

4.2 精基準的選擇(zé)

而在對精基準進行選(xuǎn)取選用的過程中,也需要(yào)確保設計基準和定位基準能夠有效重(chóng)合,盡可能減少在加工過程中所產生的定位(wèi)誤差,此外,還需要保證基準統一的管控原則,簡言之,工(gōng)程師需要在相同的定位基準前提下加工多個工麵,提高各表麵的(de)加(jiā)工位置的精確度。一般情況下(xià),需要將軸類零件的兩頂端作為相應的定位基準;此外還需要嚴格參照互為基準的管控原則,若兩個工件表(biǎo)麵具備較高的加工精度要求是可(kě)以通過互為基準的管控(kòng)原則實現往複多(duō)次的加(jiā)工。在加工期間,當加工餘量相對較為(wéi)均勻且(qiě)較(jiào)小時,可參(cān)考工件表麵的實際定位基準來開展加工作業。

4.3 確(què)定零件的定位基準

在對零件的定位基準進行確認管控時,工程師需要參照相(xiàng)應的管控原則,結合基準重合、基準統一以及互為基準的重要(yào)管控思想,盡可(kě)能在一次裝夾過程(chéng)中加工出(chū)較多的表麵,具體來說,為了使得支承軸頸與(yǔ)主軸(zhóu)內錐麵同軸度(dù)能夠保持高(gāo)度一致,可以結合互為(wéi)基準管控原則選取相應的基(jī)準麵,例如,結(jié)合車小端 1:20 錐孔和(hé)大端莫氏 6 號內(nèi)錐孔,由於其與支軸承頸相鄰,因此可以將其設置為同一基準。

5、車床主軸零件機(jī)械加工工藝

5.1 熱處理工藝(yì)

通過上對車床(chuáng)機械加工流程進行分析比較可以看出(chū),在當(dāng)前車床主軸零(líng)件加工生產製造活動中實施必要(yào)的熱處理是(shì)必不可少的。在此過程中,工程人員(yuán)以及相應的生產管(guǎn)控人員(yuán)需要嚴格參照工藝流程卡以及標準作業指導書,落實對(duì)各個工序的嚴格管控。

在結合熱處理(lǐ)工藝使用的過程中,工作人員應當明確相關工藝(yì)所使用的時間節點,由於熱處理工藝質量的高低直接影響到車床主軸零(líng)件加工的品質和效率,同時也會影響到車床最後的(de)生產效率,因此在對主軸零件材料進行熱(rè)處理管控的(de)過程(chéng)中需要從零件毛坯階段到後續的成型階段、精加工(gōng)階段進行必要的熱處(chù)理管控,因此(cǐ)整個熱處理工藝貫穿到車床主軸零件生產製造的各個(gè)時間。

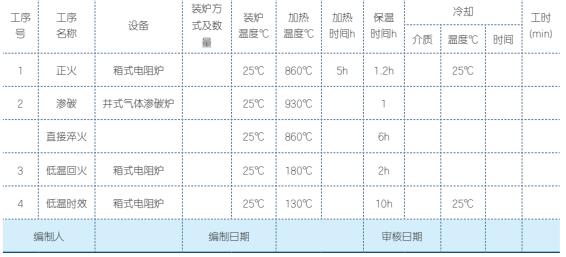

表2

5.2 車床主軸零(líng)件階段工藝(yì)要點

在車床主軸零件(jiàn)階段施工管控過程中所結合使用到的工藝流程相對較多,其工作量相對較大,同時加工精度要(yào)求也相(xiàng)對較高,在此過程中,主要是實現對後續精加工的處(chù)理管控,在此階段所開展的一係列工作均是為後續的精加工打下相應(yīng)的基礎。在後續粗加工、半精加工以及精加(jiā)工過程中,工程(chéng)人員需(xū)要將材料的應力進一步去除,為後續的(de)熱(rè)處(chù)理工藝打下堅實基礎。此外,車床主軸零件在經過多次往複地切削處理(lǐ)之後能夠避免零件加工出現相應的誤(wù)差,同時也(yě)能(néng)夠確保(bǎo)不同機械設備之間能夠實現合理配合使用,提高加工精度,並且還能夠適當地減少對機床的損耗。在初加工(gōng)過程中,可以選取不同的機床設備進行加(jiā)工管控(kòng),提高(gāo)加工質量和效率,同時還能夠減少(shǎo)對機床所造成的磨損。

5.3 工藝路線

在對工藝路線擬定的過程中,工程人員(yuán)需要參考加工物件的幾何形(xíng)狀、精度位(wèi)置以及精度要求,選取適當的工藝路線。而基礎的工藝路線涉及到備料、鍛造、熱處理(lǐ)、鋸、車、打孔、鑽孔、打磨、銑、清除(chú)毛(máo)刺、檢查等相(xiàng)應的工序,不同的工藝路線(xiàn)在車削、打磨、鑽孔方麵存在相應的差異(如表 1 所示),同時也具備不同的加工標準以及加工設(shè)備(bèi)。在此過程中,工程人員(yuán)應當結(jié)合(hé)具體的加工管控需求來選取適當的(de)工藝路線來滿(mǎn)足生產製造需求。在工業(yè)生產路線(xiàn)方麵,主要是采用先銑(xǐ)麵後鑽孔的管(guǎn)控(kòng)思路,結合先麵後孔的管控原則,但是在加工生產過程中,工程人員也需要對(duì)工件右邊圓柱上平麵以(yǐ)及左邊(biān)圓柱下平(píng)麵相關區域不便於(yú)定位、裝夾的部分進行有效管控。

因此工程人員需要嚴格管控各個工件的(de)加工順序(xù),明(míng)確加工量,合理控製加工公差,將(jiāng)加工誤差管控在合理的範圍之內。

在完成生產加工之後,需要結合千分尺對物(wù)件的外觀(guān)進行精度(dù)測量,在完成大量生產製造後(hòu)也需要通過光滑(huá)極限(xiàn)量規來對其表麵進行檢驗,而針對長度較大但是精度較高的工(gōng)件材料時可以結合比較儀(yí)進行測驗,在對工件表麵的粗糙度進行(háng)評估(gū)時也可以結合粗糙度樣板進行查看,而針對粗糙度要求相對較高的區域位置時可以結合光學顯微鏡對其輪廓進行評測。

6、結語

總體來(lái)說,在對車床主軸零件實施加工管理的過程中,工作人員應當對(duì)各項工藝(yì)指(zhǐ)標、工藝文件(jiàn)進(jìn)行分析評估,對各項基準、各項工藝程序(xù)進(jìn)行合理編製(zhì),明確各(gè)項加工管控需求,以此來提高加工精度以及加工(gōng)品(pǐn)質。

投稿箱:

如(rú)果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

名(míng)企推薦(jiàn)

業界視點

| 更多

行業數據

| 更(gèng)多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地(dì)區金屬切削機床產量數據(jù)

- 2024年11月(yuè) 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數(shù)據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車(chē)產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據