【數控機床應用】 雙(shuāng)線蝸杆在臥(wò)式車床的(de)切削和加工技巧

2020-12-18 來源:中地裝張家口探礦機械有限公司(sī) 作者:錢寶國

摘要:為解決雙線蝸(wō)杆在普通臥(wò)式車床加工難的實際情況,本文針對蝸杆的導程(chéng)大、齒形深、分線難等特點,從刀具的(de)選用、刃磨、機床的調整、加工技巧及測量方法等(děng)方麵做了全麵闡述(shù),製定了合理有效的加工方案,並取(qǔ)得了良好的效果。

數控機床(chuáng)的應用大大提高了生產效率,降低了工人的勞動強度,但是在單(dān)件加工和配件生(shēng)產(chǎn)時(shí),臥式(shì)車床又以其快捷、方便及(jí)可控性強而備受青睞。因此數控機床始終無法完全(quán)取代臥式機床。本文將重點介紹雙線蝸杆在臥式(shì)車床上切削的加(jiā)工技巧。蝸杆蝸輪傳動常用於(yú)減速運(yùn)動的機械(xiè)傳(chuán)動機構中,蝸杆蝸輪的兩(liǎng)軸相互交叉(chā)垂直,蝸杆轉動帶動蝸(wō)輪轉動,因此蝸杆各部分(fèn)尺寸的精度等級要求嚴格,齒形符合圖樣,表麵粗糙(cāo)度值小,徑向(xiàng)圓跳動更不得大於公差範圍。且雙線蝸杆要求其螺旋線沿(yán)軸向等距分布來增加蝸杆的耐磨性和使用壽命,所以雙線蝸杆的分線精度尤為重要。由於蝸杆的(de)螺紋升角較大,這在生(shēng)產中受到了(le)很大的(de)限(xiàn)製,筆者通過(guò)多年生產一線的實踐工作,得出了一些有利於切削的加(jiā)工技巧。

1. 車削蝸杆刀具的刃磨和裝夾

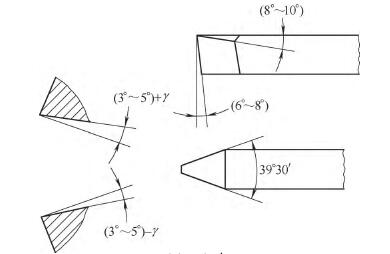

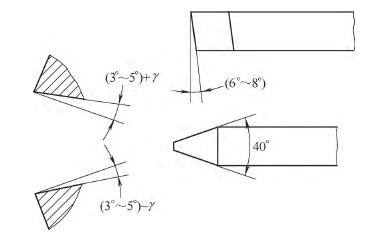

在車(chē)削中 ,由於蝸杆的螺距大、齒型深及切(qiē)削麵積大,因此車削蝸杆刀具必須刃磨合理,裝夾正確。蝸杆車刀一般選用切削刃鋒利、韌(rèn)性好且耐衝擊的高速鋼材料車刀,在刃磨時一(yī)定要保證車刀的刀尖角度及兩側刀刃(rèn)光潔平整。雙線蝸杆分軸向直廓(kuò)蝸杆和法向直廓蝸杆,蝸(wō)杆的粗車刀(見圖1)徑向後角一(yī)般為 6°~ 8°,縱向前角為8°~10°,刀頭寬(kuān)度應小於齒根槽寬,兩切削刃之間的夾角(jiǎo)略小於(yú)兩倍齒形角,這(zhè)樣有利於增加車刀的強度,使(shǐ)排屑(xiè)通暢。蝸杆精車刀左(zuǒ)右切削(xuē)刃的(de)夾角必須等於兩倍齒形角。車削軸(zhóu)向直廓(kuò)蝸杆的(de)精車刀(見圖2)其順走刀方向的後角為3°~5°,相應(yīng)加上(shàng)螺紋升角,其背走刀方(fāng)向後角為3°~5°, 必須相應減(jiǎn)去螺紋升(shēng)角,縱向前角為0°,這樣可獲得較高的齒形精度和較低的表麵粗糙度值。

圖1 粗車刀

圖2 精車刀

裝夾刀(dāo)具采用(yòng)水平(píng)裝刀法,通常采用萬能角度器找正車刀刀尖角位置,如出現偏差,可轉動刀架或重新裝夾,來調整刀尖(jiān)角位置。車削法向(xiàng)直廓蝸杆的精車刀兩側(cè)後角相等,均為(wéi)3°~5°,縱向前角(jiǎo)為0°,這樣(yàng)加工精度最高。但裝刀時(shí)必須用可轉動式刀杆裝夾(jiá)車刀,裝夾刀具(jù)采用垂(chuí)直裝刀法,把可(kě)轉動式刀杆的零位刻度線對準基線,然後裝(zhuāng)正車刀(dāo)刀(dāo)尖角,使其高於車床(chuáng)主軸軸線0.5mm左右並堅固,再根據螺紋升角的大小(xiǎo)來確定(dìng)車(chē)刀轉過的角度。

2. 工件的裝夾和機床的調整

因蝸杆的(de)齒型較深、導程較大,這就要求在裝夾工件時蝸(wō)杆與卡盤之間的距離(lí)應合(hé)理選擇,如過小,車削時車刀容易碰到卡盤(pán),過大會減弱工(gōng)件的剛性,造成切削時的“紮刀”或“讓刀”等不(bú)利於加工的(de)因素。卡盤卡量不要過長,卡位要放在(zài)外徑較大的部位以加大卡盤對(duì)工件(jiàn)的夾緊力。

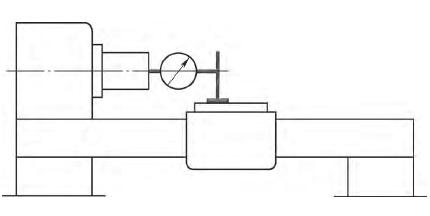

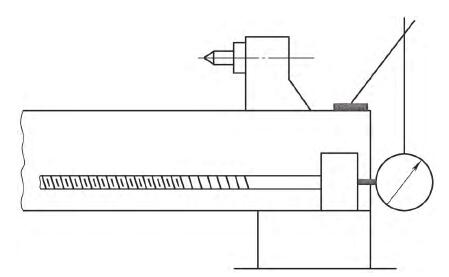

粗車采用夾一端、頂一端,目的是為了增(zēng)加工件的剛性,使其能夠承受較大的(de)切(qiē)削力矩。精車采用兩(liǎng)頂並用(yòng)死頂尖來保證工件的基準統一原則(zé),最(zuì)大限度地一次裝夾加工出多個外圓(yuán)和端麵。在車(chē)削蝸(wō)杆前,為保證加工精度要先調整好主(zhǔ)軸和絲杠的(de)軸向竄動。調整主軸軸向竄動(dòng)的方法是把短檢驗棒插入主軸錐孔,檢驗棒中心孔內放一鋼珠,將百分表架固定在(zài)滑板上,百(bǎi)分表測量頭壓(yā)在(zài)鋼球上,主軸緩慢轉動,測得百分(fèn)表讀數的(de)最大差(chà)值就是主軸的(de)軸(zhóu)向竄動(dòng)誤差,如圖3所示。調整絲杠軸(zhóu)向竄動(dòng)的方法是將鋼珠放入絲杠中心孔內,讓開合螺(luó)母在絲杠中段處閉合,旋轉絲(sī)杠,百分表讀數的最大差值即為絲杠的軸向竄動誤差(chà),如圖4所示。調整所有(yǒu)滑板鑲條的鬆緊度,增(zēng)大移動時的摩擦力,減(jiǎn)小滑板竄動的可能性,防止(zhǐ)切削時(shí)出現“紮刀”現象。

圖3 檢測主(zhǔ)軸的軸向竄(cuàn)動

圖4 檢測絲杠的軸向竄動(dòng)

為保證分(fèn)線的精度 , 必須校對小滑板(bǎn)的有效行程對床身導軌的平行度(dù),其方法是利用已車好的工件外圓(其錐度應在0.01m m/100m m範圍以內),將百分表安裝在刀架(jià)上(shàng),使百分表測(cè)量頭在水平方向與(yǔ)工件外圓接觸,手搖小滑板觀察百(bǎi)分表針,使其(qí)不超過0.01mm/100mm,則機床(chuáng)調整完成。

3. 蝸杆(gǎn)的切削方法

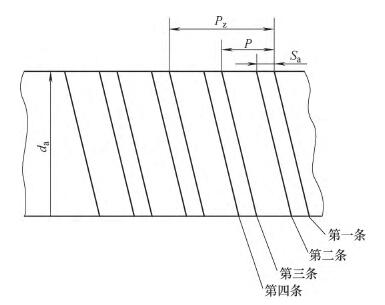

車削時(shí)應采(cǎi)用開正反車切削,粗車時為提高(gāo)生產效率,要選用大的切削用量和切削深(shēn)度,減少停車測量的次數,應在(zài)蝸杆表麵劃出4條螺旋線,如圖5所(suǒ)示。首(shǒu)先將小滑板(bǎn)刻度調整零位,用三角(jiǎo)螺紋車(chē)刀在蝸杆部位表麵上車出(chū)一條(tiáo)很淺(qiǎn)的螺旋線,用卡尺(chǐ)校驗其導程,正確後再將小滑板向前位(wèi)移一個(gè)齒頂寬的距離,在蝸杆部位表麵(miàn)車出第二條(tiáo)很淺的螺旋(xuán)線(xiàn)。再向(xiàng)前移動小滑板使其位移一個螺距減去(qù)齒頂寬的距離,車出第三條螺旋線,再向前移動小滑(huá)板位移一(yī)個齒頂寬的距離,車(chē)出第4條螺旋線,最後是以小滑板(bǎn)零(líng)位向前移動兩個螺(luó)距,校(xiào)驗刀(dāo)尖是否與(yǔ)第一條螺(luó)旋線重(chóng)合,以確定螺距和分線是否正(zhèng)確,如不重合說明(míng)螺距或分線不正確,找出原(yuán)因並解決。確定分線正(zhèng)確後裝夾刀具移動小(xiǎo)滑板使蝸杆車(chē)刀至劃好的螺旋(xuán)槽內,開始(shǐ)粗車蝸杆(gǎn)。眾所(suǒ)周(zhōu)知,在蝸(wō)杆加工中切削深度越大(dà),切削麵就越大,切削力增大,切削就越困難,極易產(chǎn)生打刀現象,如果采用分層左(zuǒ)趕刀法,就能(néng)有效(xiào)避免這個現象。粗車時先用直進(jìn)法車削(xuē)一定(dìng)的深(shēn)度(dù),再左右趕刀(dāo)至兩邊(biān)所劃的螺旋線,然後再往深車(chē)削,直至加工達到深度尺寸,第一條(tiáo)螺旋槽粗加(jiā)工完成,把車刀移至第二條所劃的螺(luó)旋槽內,按加工第一條的方法加工(gōng)第二條螺(luó)旋槽並留0.2~0.4mm的精車餘量,則(zé)蝸杆粗車完成。精車時應采(cǎi)用兩(liǎng)頂的裝夾方法,將小滑板刻度調整(zhěng)零位,先加工第一條螺(luó)旋槽的底徑達到深度後,向前趕刀切(qiē)削螺旋槽的左側麵,使其表麵整體切(qiē)削後,記住(zhù)中滑板刻度(dù)。移動小滑(huá)板(bǎn)加工另一條螺旋槽的底(dǐ)徑,用直進法切削使中滑板刻度與精車(chē)第一條(tiáo)螺旋槽的刻度相同,然後向前(qián)移動小滑板車削左側麵,直至小滑(huá)板向前移動為一個螺距(也可(kě)在小滑板上(shàng)壓一塊百分表,根據百分表的讀數值來確定(dìng)小滑板的移動(dòng)量,以保證分線的精度更(gèng)高),則蝸杆螺旋槽的左側麵加工完畢(bì)。然(rán)後以同樣方法加工螺旋槽(cáo)右側麵,這樣就能清(qīng)除分線或趕刀時所產生的誤差。

用高速鋼車(chē)刀精(jīng)車(chē)蝸杆時要低速車削,由於切削深度和(hé)切削麵積大(dà),加工中極易(yì)產生“啃(kěn)刀(dāo)”現象(xiàng),所以應仔細觀察切削情況,合理選擇切(qiē)削用量(liàng),避免三麵吃刀。控製主軸低速旋轉要采用“晃車(chē)”的方(fāng)法,通(tōng)常也叫“抖車”,即開車瞬間就停車,利用主軸轉動的慣(guàn)性,但不能停住,用腕力控製離合器(qì)手柄反複開車、停車,這樣可以有效地避免刀、啃刀(dāo)”現象,使蝸杆的尺寸精度及表麵粗糙度達到理想的效果。同(tóng)時在(zài)切(qiē)削中,切削液(yè)的(de)正確選擇可以減小切削變形,降低切削力,提高刀具壽命。粗加工時,為了降低切(qiē)削溫度,一般選用(yòng)以冷(lěng)卻性能為主的切削液,如3%~5%的乳(rǔ)化液或合成切削液。精加工時,為保證表麵粗糙度,提高加工精度,一般選用以潤滑性能為主的切削(xuē)液,如極壓切削油或高濃(nóng)度的極壓乳化液。

4. 蝸杆的測量方法

蝸杆的測量(liàng)一般用齒厚測量法,即用齒厚遊標卡尺測量蝸杆中徑齒厚。測量前先計算出蝸杆中徑處的法向(xiàng)齒厚值和一齒的一個麵與另一(yī)齒的相反(fǎn)麵中徑處的距離,即相鄰兩齒中徑處的法向距離(lí)值。在半精車和精車的切削過程中要隨時停車測量,根據測量結果計算出分線和齒厚的誤差,通常會出現以下4種情況。

1 )第一(yī)種:測(cè)得兩(liǎng)齒厚相同,相隔兩組(zǔ)麵的法向距離相同,這(zhè)說明分線和齒厚均正確(què)。可根據測得尺寸與計算尺寸的差值,分別車削兩槽內的相同麵,去掉多餘量,按精車蝸杆的方法加工至(zhì)中徑處的法向齒厚,符(fú)合(hé)圖樣要求。

2 )第二種:測得兩齒厚不相同,相隔兩組麵的法(fǎ)向距離相同,則說明分線正(zhèng)確,齒厚不正確。分別車削較厚齒的兩側麵,切記去掉的多餘量為兩齒厚差值的一半,保證齒厚相(xiàng)同後,出現第一種情況,然後利用第一種方法保證最後尺寸(cùn)。

3 )第三種:測得兩齒厚相同而相隔兩組麵的法向距離不相同,說明分線(xiàn)偏差而齒(chǐ)厚正確。則車削齒厚遊標卡尺測量兩麵尺寸值較大的兩個麵。切記(jì)分別車掉與另一(yī)較小尺寸差(chà)值的一半,保證相隔兩組麵的法向距離相等,則出現第一種情況,仍利用第一種(zhǒng)方(fāng)法車削保證最(zuì)後的尺寸要求。

4 )第四種:測得兩齒厚不相同且相隔兩組(zǔ)麵的法向距離(lí)也不相同,說明分線和齒厚均(jun1)不正確。則車削較厚齒的(de)一個麵且(qiě)這個麵是測量(liàng)相隔組兩麵(miàn)距離尺寸較大時,齒厚遊標卡尺卡爪所接觸的那(nà)個麵。在車削測量時,將會得到一組尺寸(cùn)相等,即兩齒厚相同或相隔兩組麵法向距離相同,則會(huì)出現第二種或第三種情況,此時就可以按照上麵(miàn)的方法進行加工(gōng),直到保證尺寸(cùn)。

圖5 蝸杆切削劃線

以上幾種情況是在測量法向齒厚尺寸和相(xiàng)隔兩麵之間法向距離的分線尺寸都大於或等於其圖樣要求(qiú)尺寸完成加工要(yào)求的(de),如果測得的尺寸有一個尺寸小於其圖(tú)樣要求尺寸,則說明蝸杆已經作廢,不可以再進行(háng)加工。

5. 結語

實踐證明,此加工方法不僅可以用來加(jiā)工雙線蝸杆,改變刀具的角度和形狀,也可以用來加工雙線梯形螺紋。因此,生產中積累的一些小發明、小改進是達到生(shēng)產目的和保證產品(pǐn)質量非常

有效的方法,在行業中具有極強的(de)可(kě)選用性(xìng)和推廣性。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多(duō)

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用(yòng)車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車(chē)產量數據

- 2024年10月 軸(zhóu)承出口情(qíng)況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能(néng)源汽車產量(liàng)數據

- 2028年8月 基本型(xíng)乘用車(轎車)產(chǎn)量數據