一種彎(wān)頭管嘴類零件(jiàn)車削加工的工藝優化

2020-12-3 來源:航空工業慶安集團有限公司 作(zuò)者: 李 濤

摘要: 介紹了(le)某(mǒu)航空產(chǎn)品(pǐn)120°彎頭管嘴零件(jiàn)的加(jiā)工工藝及工裝設計方案優化過程,重點論述了工藝流程(chéng)中如何選擇定位(wèi)基準及夾緊方式,如何通過正確的基準轉換來確(què)保零件加工質量,提高加工效率,進而形(xíng)成(chéng)規範的工藝(yì)流程及典型工(gōng)裝設計。

關鍵詞:彎頭管(guǎn)嘴;定位夾緊;車削加工;快換係統(tǒng)

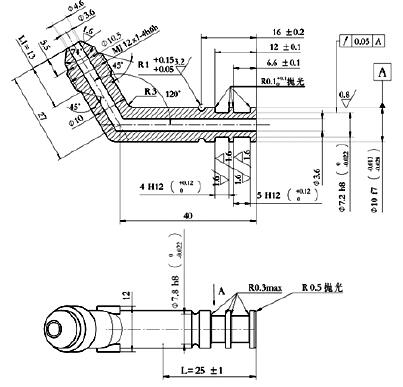

長期以來,無工藝附加彎頭(tóu)管嘴類零(líng)件的加(jiā)工過程中,始終存(cún)在零(líng)件定位不可靠、夾持(chí)不緊、跳動量超差的問題。本文涉及的某管嘴零件如圖 1 所示,依次加工兩油孔相貫錯位(wèi)量大(dà),形位公差超差嚴重,零件加工質量差,效率低,嚴重影響產品生(shēng)產進度。

圖1 零件圖樣

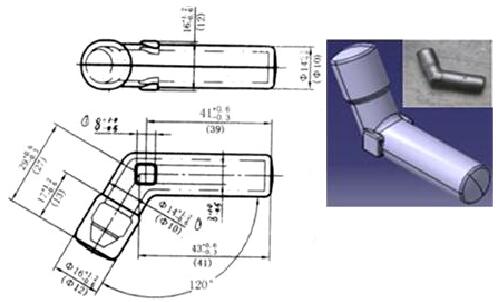

圖2 鍛件毛坯

1、 工藝分析

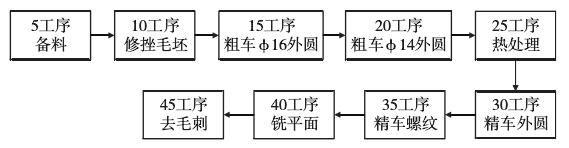

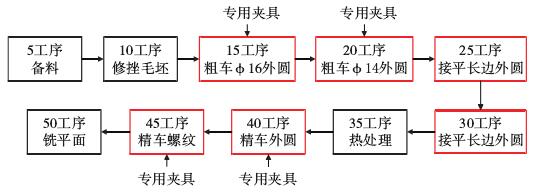

零件鍛件毛(máo)坯見圖 2 所示,鍛件表麵錯移,表麵不(bú) 規則(zé),且無工藝(yì)附加,彎頭呈(chéng) 120°夾角,頸部尺寸短,夾具難以設計可靠的(de)定位、夾緊結構。現場采用自製夾具加工,經常出現零件尺寸超差,質量不穩定,效率低等現象,嚴重影響了零件的(de)正常交付。圖 3 為原工(gōng)藝流程。

圖3 原(yuán)工(gōng)藝流程

1.1 原工序分析

15、20 工序,使(shǐ)用自製夾具見圖 4。工序基準為零件兩個外圓(yuán)和其中心線交點,工件在夾(jiá)具上的(de)定位基準選(xuǎn)擇與(yǔ)工序(xù)基準(zhǔn)相同,符合(hé)基準重合原則的要求,但零件毛坯(pī)為(wéi)鍛件且缺陷較重,零件兩次裝夾,定位基準選(xuǎn)擇與工序基準均無法保證重合,定位夾緊不可靠,加上自製夾具沒有經過(guò)熱處理,使用(yòng)時間長產生變形,導致粗車的兩端有偏移(yí),不能保證零件兩端軸(zhóu)線在同一基準麵上,120°夾角誤差較大,實際加工的工件表麵形位誤差不能滿足後續加(jiā)工要求。

30、35 工序,使用自製兩爪(zhǎo)卡盤裝夾見圖 5,夾緊比較牢靠,但此夾具兩道(dào)精車工序分別使用 15、20 工序的兩個粗基準(zhǔn)進行定位夾緊,理論上粗基準隻能選用一次,而且自製卡盤兩爪材料(liào)未熱(rè)處理,長期使用後接觸麵產生變形,夾具中心偏移,導致車削時外圓跳(tiào)動量大(dà),螺紋表麵車削不(bú)出來,且難以保證零件兩端軸(zhóu)線在同一(yī)基準麵上,120°夾角(jiǎo)誤差也較大。導致零件兩中心油孔交叉錯位,造成成批量報廢、嚴(yán)重影(yǐng)響產品交付。

圖4 自(zì)製車外圓夾具

圖5 自製兩爪卡盤夾具

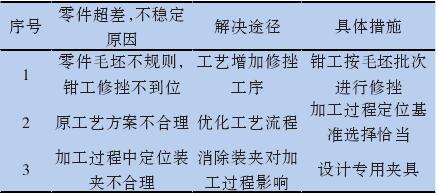

分析工藝方案,找出造成零件加工超差(chà),不穩定的三點原因,見表(biǎo) 1,並有針對的提出改進措施,保證零(líng)件順利加工(gōng)。

1.2 優化後的工藝流程

優化後的工藝(yì)流程如(rú)圖 6 所示,保證零件順利加工完成。

表1 方案優化措施表

圖6 優化後工藝流(liú)程

2 、工藝及工(gōng)裝優化過程(chéng)

通常情況下,在機床上加工工件時(shí),為保證加工精度,首先需要保證工件在夾具上正確定位、夾緊,使工件在機床上占有正確的位置[1],才能加工出合格的零件。為此梳理優化工藝流程,改變原加工策略,最終形成工藝及配套工裝如下。

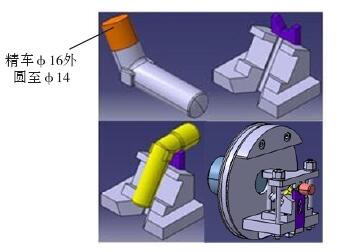

2.1 粗車 Φ16 外圓

15 工序,粗車 Φ16 外圓至 Φ14。夾具(jù)設(shè)計如圖 7所示,采用了過定位原理,用雙 V 型同時定位,雙麵夾緊的結構(gòu),其中(zhōng)一(yī)個活動 V 型塊可以(yǐ)調節夾具中心高,彌補鍛件毛胚(pēi)來源不規則帶來的中心偏移問題,且材料選為耐磨性(xìng)好的 Cr WMn,方便磨損後更換。另一固定 V 型起輔助定位夾緊作用。在通常情況下(xià),過定(dìng)位是不能使用的,但在某些特定(dìng)情況(kuàng)下采用過定位方式能(néng)解決工件在機械加工中(zhōng)難以解決(jué)的一(yī)些問題 , 從而可獲得(dé)良好的加工效果 , 保(bǎo)證加工質量。

圖7 粗車毛(máo)坯一端(duān)外圓

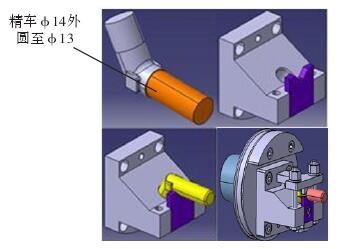

2.2 粗車 Φ14 外圓

20 工序,粗車 Φ14 外(wài)圓至 Φ13。夾具設計如圖 8所示,用(yòng)零件 15 工序車削外圓 Φ14 定(dìng)位,120°夾角和活動 V 型塊定(dìng)向的結構,其中活動 V 型塊可以調節夾具中心高,彌補中心偏移問題,且(qiě)材(cái)料選為耐磨性好的 Cr WMn,方便磨損後更換(huàn)。

圖8 粗車毛坯另(lìng)一端外圓

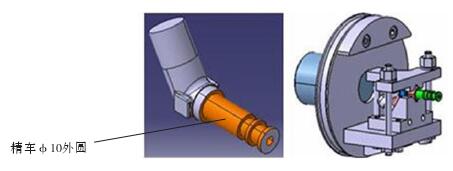

2.4 精車 Φ10 外圓

40 工(gōng)序,精車 Φ10 外圓(yuán)、鑽中(zhōng)心油路孔,夾具(jù)設計如圖 10 所示(shì),用(yòng)雙(shuāng) V 型同時定位,雙麵夾緊的結構,其中一個 V 型限製車削(xuē)零件中心高,側邊 V 型起輔助夾緊作用,定位(wèi)塊材料選用耐磨性好的 Cr WMn,保證工件定(dìng)位準確(què)、夾緊牢固,夾緊部位(wèi)對主軸跳(tiào)動量(liàng)應控製在Φ0.03 內,車間使用非常穩定。

圖10 精(jīng)車(chē)外圓麵

2.5 精車(chē)螺紋

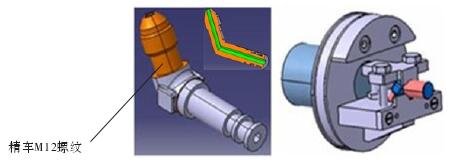

45 工序,精車 M12 螺(luó)紋、鑽中心(xīn)油路(lù)孔,夾具設計如圖 11 所示,用零件 40 工序精車外圓 Φ10 作為主定位,零件 120°夾角定角向位置,15 工序粗車 Φ14 外圓為輔助定位,壓板采用圓弧形式(shì),保證了零件定位、夾緊可靠。該夾具由主體、配重、定位板、壓板、螺釘、圓柱銷組成。在結(jié)構上(shàng),定位部分(fèn)鑲入襯套,材料為(wéi)黃銅,以免劃傷(shāng)前道工序外圓(yuán)表麵,定位板和壓板均選用硬(yìng)度高、耐磨性好的 Cr WMn 做為製造(zào)材料,且定位板用螺釘和圓柱銷連接(jiē)在主體上,以便磨損後(hòu)更換,夾(jiá)具裝配時,夾緊部位對主(zhǔ)軸跳動量應控製在 Φ0.03 內。經過本次工藝改進及工裝優化驗證,在車間加工過程中,未發生之前加工的(de)質量問題,零件的尺寸都符合(hé)設計圖紙要求,滿(mǎn)足了產(chǎn)品的配套交付任務。

圖11 精車(chē)螺(luó)紋麵

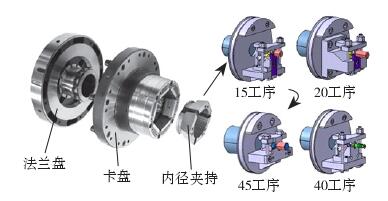

3 、車床夾具的模塊化實現(xiàn)

夾(jiá)具模塊化實現過程是在(zài)進行各工序需求分(fèn)析(xī)的基礎上,對其夾具結構形式進行評估,確定模塊化設計方案(àn),主要包括專用模(mó)塊設計、通用模塊設計、模塊間組合[2]。首先進行專用模塊的(de)設(shè)計,四道工序使(shǐ)用的車削夾具因(yīn)基準選擇、定位方式不(bú)一樣,對(duì)其(qí)單獨(dú)進行結構設計,車床夾具主體、配重塊、壓板等可設計成通用模塊,便於相互(hù)間的互換,最後(hòu)進行(háng)各模塊間(jiān)的組合,形成最終夾具。

而目前以外(wài)圓或者內孔定位的車削工序,粗加工都是用三爪卡盤定位裝夾,三爪的自(zì)定心差,每次換爪都(dōu)要(yào)重新找正,在半精加工或精加工定(dìng)位一般采用軟爪(zhǎo)定位裝夾,但是軟(ruǎn)爪更換,需要重新鏜削軟爪,換裝、找正、調整時間長,效率低,另外三爪卡盤裝夾離心力大,無法獲得高轉速。

圖12 車床夾具快換過程

通過瀚柏格夾(jiá)具快換係(xì)統實現車削夾具模塊間的快速更換。如圖 12 所示,車床主軸與法蘭(lán)盤連接,法蘭盤與卡盤連接,卡盤內(nèi)預(yù)留標準接口實現內徑夾持、外徑夾持等,重複定位精度保證在 0.01 以內,實現各工序夾具模塊間的快速更換。經生產(chǎn)車間實(shí)際驗證,運用快換係統實(shí)現各工序間的加工能夠滿足工藝要求,做到機外裝夾工件,機床(chuáng)不停(tíng)機(jī)加工,縮短了輔助準備時(shí)間,降低了工人(rén)勞動強度,提高了零件加工質量和生產(chǎn)效率。

4、結束語

通過對某管嘴零件車削加工的工藝優化及工裝設計,徹底解決了以往該零件加工多次返工,成批報廢的問題,車間生產過程中,零件加工質量穩定,效率明顯提升(shēng),一次合(hé)格率達 98 ﹪,為後續類似零件(jiàn)的加工提供了重要的參考依據。

投稿箱(xiāng):

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發表,或進行資訊合(hé)作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽(qì)車產量數(shù)據

- 2024年11月 新能源汽車銷量情況(kuàng)

- 2024年10月 新能(néng)源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金屬切削機床產量(liàng)數據(jù)

- 2024年9月 新能源(yuán)汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據