大型薄壁曲麵(miàn)車床旋壓加工技巧(qiǎo)

2020-11-5 來源:天津航(háng)天機電設備 天津航天長征火(huǒ)火箭 作者(zhě):師占根 黃忠寶 高顯勝

摘要(yào):薄壁(bì)曲(qǔ)麵(miàn)成形一般(bān)采用凸凹(āo)模(mó),冷熱拉伸成形,但針對大直徑,特別是(shì)4m以上(shàng)單件(jiàn)小批量(liàng)加工曲麵(miàn)時,製作拉伸模(mó)具的成本高,需專(zhuān)用的拉(lā)伸液壓機床設備,產品質量和(hé)生產周期受到很大影(yǐng)響,利用大型數控立式車床,製作三圓弧複合旋輪(lún)及工裝,采用旋壓快速成形(xíng)加工技巧,大幅提高產品的質量和生產效益。

大型薄壁曲麵的成形加工,特別是單(dān)件小批量生(shēng)產模式,如在生產過程中,單純采用傳統凸凹模(mó)或胎具方法製作,模具胎具精度尺寸要(yào)求高,結構大,需專用的大型拉伸液(yè)壓機(jī)床設備,導致成本高,生產周期長。我所生產眾多型號的(de)密封容器,頂部(bù)均為大型薄壁曲麵,尺寸為4~5m,壁厚3m m,曲麵伸度260~4 6 0 m m ,采用傳統的(de)方法(fǎ)存在以上問題,針對(duì)此難題,進行技(jì)術攻關,解決瓶頸,創新加工方法,利用大型立式車床,製作三圓弧(hú)複(fù)合旋輪及(jí)工裝,采用旋壓快速成形進行(háng)加工,極大的降低了生產成體,生產周期僅2~3h完成加工,現以我所(suǒ)生產的型號圓柱形密封容器頂部薄壁曲麵生產為例,介紹生產加工方法及經驗。

1. 典型工(gōng)件產品(pǐn)介紹

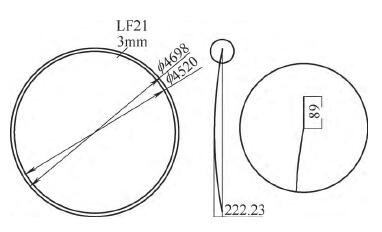

兩用圓柱形容器的生產,其頂部和直徑4 400mm的超大型薄壁曲(qǔ)麵,壁厚薄(báo),隻有3mm,材料為LF21-0鋁板(bǎn),工件如圖1所示,因(yīn)達不到一定(dìng)的批量(liàng),不適合采用模具(jù)胎具(jù)製作,加工難度高,針對這(zhè)一難題,進行技術攻關,采用大型薄(báo)壁曲麵車床快速旋壓加工方法,交付產(chǎn)品。

圖(tú)1 兩用圓柱形容(róng)器頂部曲麵

2. 薄壁曲麵車床快速旋壓

加(jiā)工方法原理拉伸旋壓成形主要依靠坯料(liào)沿半徑方向上的(de)伸長變形來實現毛坯彎(wān)曲塑性變形,過程中毛坯的厚(hòu)度方向上外表麵伸長(zhǎng)量大於內表麵伸長量,而材料表麵由平麵變為凹(āo)形球麵,麵積在不斷增大,是它的主要(yào)變形方式。在成型過程中(zhōng)可以明顯看到坯料球麵的變化。

該超大球形曲麵旋壓加工方法是(shì)將一定厚度、延展性好的鋁板周邊固定在環形法蘭工裝上,要保證鋁板(bǎn)與(yǔ)支承法蘭緊固(gù),法蘭與鋁板一起放置在大型立式車床平台上,提高到產品圖樣要求的高度,找正裝夾(jiá)。采用(yòng)專(zhuān)用旋壓裝置(zhì),編輯球麵圓弧曲(qǔ)線程序(xù),等距補(bǔ)正的加工方案(àn)對鋁板分層次循序漸進(jìn),快速旋轉並向(xiàng)下按圓弧軌跡(jì)加壓進給,實現球形曲麵快速成形。

3. 工裝設計

針對同一型號產品(pǐn)內外多種尺寸球(qiú)形曲麵(miàn)的要求,經過研究,確定在超大球形(xíng)封頭旋壓加工過程中,需要設計通(tōng)用工裝,實現平台化標準,即範圍相近並小於工裝可選用,統一支撐工(gōng)裝,節約加工成本。

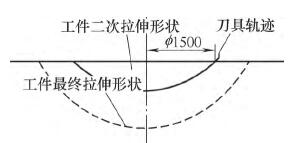

(1)支撐工裝設計及材料裝夾定位(wèi) 材料鋁板需固定在直徑符合的工裝支撐法蘭工裝上,工裝起固定和支承作用,向下旋(xuán)壓。旋壓過程中采用編寫程序,偏移Z 軸仿形加工的加(jiā)工工藝方法。即材料中心最先成型(xíng),逐(zhú)漸向邊緣擴(kuò)展,如圖2、圖3所示(shì)加

工藝方法。

圖2初次拉伸

圖3二次拉伸

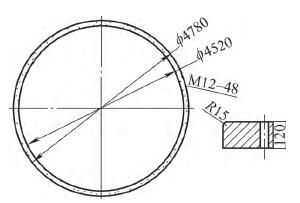

設計支承工裝圓環狀,材質為Q235,直徑為4 520mm,圓環寬度為130mm,高度120mm,圓上均布製(zhì)作48個M12的螺紋孔,以便於平整均勻緊固壓緊毛坯鋁板,避免旋壓拉(lā)伸邊緣產生拉伸變(biàn)形褶皺現象。支撐工裝如(rú)圖4所示。

圖4支撐工裝

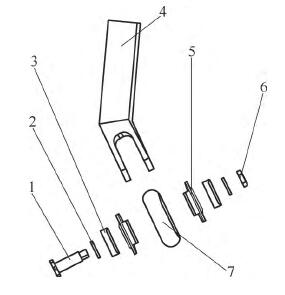

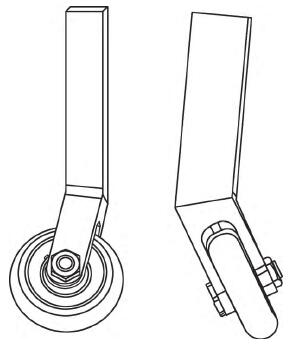

(2)設計製作立式車床專用旋壓刀杆 使用的旋壓裝置為采用滾輪向鋁板施壓(yā)的裝置,根據向鋁板加壓的情況,設計輪(lún)子的直徑為140mm,鋁(lǚ)板材料LF21-O易延伸(shēn),但表麵硬(yìng)度低,為了避免在拉(lā)伸過程中內表麵出現壓痕,影響表麵粗糙(cāo)度,同時,有效避免多次旋壓後內表(biǎo)麵表麵積增加,導致產品中心出現褶皺現象,輪子材料(liào)采用非金屬聚氨酯製作。並製作滾輪安裝在(zài)刀架上的輔助裝置滾輪架,滾輪架為保證良好的性能,采用45調質鋼整體加工成形,滾輪架(jià)裝夾柄截麵(miàn)設計為平行四邊(biān)形,並傾斜37°,裝(zhuāng)夾(jiá)後自然形成8°~10°的螺旋切入角,使加工過程更容易切入,更加平穩。滾輪(lún)旋壓裝置結構(gòu)、裝配如圖(tú)5、圖6所示。

圖5旋壓刀杆結構分(fèn)解

1—心軸 2—擋圈 3—軸承 4—刀杆 5—軸承座 6—螺母 7—旋(xuán)壓滾輪

圖6旋壓刀杆裝配

4. 分層旋壓拉伸加(jiā)工

工件加(jiā)工的具體(tǐ)步驟如下:① 將已拚焊完成的厚3 m m 、 直徑(jìng)約 5 m 的鋁板 ,固定在支承工裝法蘭圓環上,用4 8 個 M 1 2 螺釘緊固,壓(yā)緊過(guò)程中保持,邊緣平整。②旋壓的滾輪(lún)裝置安裝在刀架上,滾輪方向保證垂直於機(jī)床(chuáng)台麵,以中心對刀。③在旋(xuán)壓加工時采用由(yóu)邊緣(yuán)向中心進刀方式,采(cǎi)用 較 大 的 切 削 速 度 3 0 0 ~ 5 0 0 m/m i n,進給量2~5m m/r,提升加工(gōng)效率。④編製(zhì)球麵圓弧(hú)曲線程序(xù),確定球(qiú)麵半徑(jìng)為工件最終值,保持球麵半徑不變,采(cǎi)用Z向偏移的加工步驟(zhòu),多(duō)次循序漸(jiàn)近,旋壓拉伸成形(xíng),圓弧深度留3m m精整加工量,如(rú)圖3、圖7所示,完(wán)成精加工。注意:根據材料延(yán)展率、產品直徑和旋壓(yā)拉伸深度、壁厚等(děng)確定拉(lā)伸深度和每次刀具軌跡的大小。保證材料旋壓拉伸過程中均勻受力(lì),避免局部加工硬化。⑤鬆動緊固螺釘,釋放應力,減少變形回彈,再次緊固(gù)螺釘。⑥精整加工時,保持球麵半(bàn)徑(jìng)不變,旋壓拉伸深度為3 m m ,同樣的(de)加工軌跡(jì),采用1.5m m/r進給量,一次成形,如(rú)中心退刀時反彈量大於1mm,再次精整加(jiā)工。⑦切割球麵曲線最大外圓成形,拆卸工(gōng)件各工裝(zhuāng)。

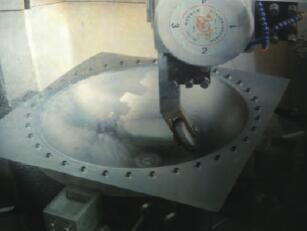

圖7加(jiā)工過程

在(zài)整個(gè)加工過程中,始終以(yǐ)分層(céng)次循序漸近的操作原則(zé),使被加工材料(liào)能夠充分均勻的延展拉伸,使材料拉伸點(diǎn)達到(dào)均衡狀態,以確保拉伸過程中不會因(yīn)過渡拉伸造成加工硬化和材料局部超出延展率(lǜ)破裂現象,加工完成後表麵形(xíng)狀誤差小於1mm,表麵保持光(guāng)滑無任何(hé)劃傷。加工中,可針(zhēn)對毛坯材料,旋壓滾輪材質可采用(yòng)工具鋼、鋁青銅、尼綸和聚氨脂等。加工後工件實(shí)物如圖8所(suǒ)示。

圖8加工(gōng)後工件實(shí)物

5. 經濟(jì)效益分析(xī)

采用旋壓加工兩(liǎng)用容器超大球(qiú)形曲麵,與其(qí)他加(jiā)工(gōng)方法相比,不需製(zhì)作專用模具,成本極低,至少節約(yuē)經費30萬元,節省生(shēng)產周期(qī)>3個月,而且加工工序少,不需要專用的熱處理去除應力,外形尺寸精度能達到GB/T1804-m要求(qiú),表麵質量好,產(chǎn)品順利交付。在共享平台化支撐環(huán)基礎上簡單增加過渡環,實現了眾多型號不同尺寸球形曲麵的加工。

6. 結語

旋壓加工超(chāo)大薄壁球形曲麵是一種創新工藝(yì)方法,對於大型、薄壁的鋁合金封頭有積極的推廣(guǎng)作用,它基本方法是將薄(báo)壁、延展性好的鋁板周邊固定在環形(xíng)法蘭工裝上,在機床工作台上(shàng)墊高(gāo)裝夾固定,用專用(yòng)設計製作的滾輪裝置旋壓,對鋁板分層(céng)次循序漸近,旋(xuán)壓拉伸,實現球(qiú)麵形狀。該法具有優越的經濟性和實用性,具(jù)有(yǒu)加工(gōng)變形力小、節約原(yuán)材、工序少、成本低和生產周期短等優點。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表(biǎo),或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表(biǎo),或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年(nián)11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數(shù)據(jù)

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月(yuè) 基本(běn)型乘用車(轎車)產量數據(jù)