基於ABAQUS固有振動頻率模態分析的車床床身結構優化設計

2020-7-18 來源:1. 西(xī)安航空機械工(gōng)程(chéng) 2 中(zhōng)達電子江 作者:王鵬 1,王瑩(yíng) 1,曹敏 1,2

摘 要:利用 UG 對車(chē)床床身進行三維建模,在(zài) ABAQUS 環境下對床(chuáng)身添加約束,進行模態分析(xī),獲得床身固有振動頻率。通過計算獲得精密車床工作時的齒輪齧合振動頻率和主軸(zhóu)回轉振動頻(pín)率。 結果(guǒ)表明,齒輪齧合振動頻率是引起床身共振的(de)主要(yào)因素。 根據改變床身結構而改變固有振動頻率(lǜ)的(de)原理,對(duì)床(chuáng)身提出增加(jiā)床身型(xíng)腔數量、增加筋板(bǎn)厚度、改變排泄孔(kǒng)幾何形狀等 3 種結構優化方案,對(duì)優化後的床身再進行模態分析。 將床身排泄孔設計為六邊形結構,可使床身固有振(zhèn)動頻率與機床齒輪齧合振動頻率相差最大,並有效地避免了共振。

關鍵詞:車床床身;固有頻率;模(mó)態分(fèn)析;優化設計

車床是一種廣(guǎng)泛(fàn)應用的機械加工設備,車床床身結(jié)構的動(dòng)力學特性與車床整機性能之間有著(zhe)密切的聯係,研究床身結構的動力學特性,對了解掌握車床整機(jī)性能及其加工精(jīng)度具有重要的(de)意義

[1]。機床上(shàng)出現的振動問題有 40% 以上源自於機床的主要零部(bù)件。

床身是機床(chuáng)上最重要的基(jī)礎零部件,尤其它的動態特性直接關係到零件的加工(gōng)精度和(hé)表麵粗糙度,影響(xiǎng)著車床能否可以安全可靠地連續工作及整機的使用(yòng)壽命[2,3]。機床工作時,整台設備會

處於高頻率低振幅振動狀態。首先,床身應具有較大的動剛度。 其次,為了避免床身振幅過大,固有頻率(lǜ)不能(néng)與(yǔ)主軸, 變速箱(xiāng)激振頻率相同, 否則發生共振。 共振效應會(huì)影響車床本(běn)身的加工精度(dù)以及疲勞(láo)壽命。

自(zì)20世紀(jì)50年代起,前蘇聯(lián)學者就(jiù)率先對機床的(de)結構、 振動特性(xìng)及其影響因素進行研究,20 世(shì)紀 60 年代至(zhì) 70 年代英國的(de) TOBIAS 和 KOENIGS-BERGER 對機床零件(jiàn)結合部進行了深入研究[4,5]。近年來, 國內外對機床(chuáng)床身優化設(shè)計進行了不少的探索與研究。 倪曉宇[6]等使用漸進結構優化算法對(duì)床身結構進行基於基(jī)頻約(yuē)束(shù)和剛(gāng)度約束的拓(tuò)撲優化;陳葉林[7]等以某型磨床床身為例

,對床身進行了拓撲優化(huà)和尺寸優化, 探討了床身的筋板布局和厚(hòu)度(dù)對床身剛度的影響;孫守林[8]等以(yǐ) DL32M 斜床身式車床床身為研究對象(xiàng),對床身結構進行優化設計(jì)研究了斜床(chuáng)身臥式車床(chuáng)的床身結構輕量化設計(jì)方法。

綜上所(suǒ)述,目前國內外研究(jiū)主要討論了機床的尺寸、機構的布局、剛(gāng)度、質(zhì)量進行優(yōu)化。 本文以臥式精密車床(chuáng)床身為研究(jiū)對象,根據改變床(chuáng)身結(jié)構從而改變自身固有振動頻率(lǜ)的原理,提出優化

3 種方案,通過模態分析,完成床身的(de)結構優化設計。

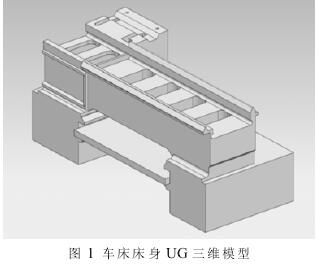

1 、車床床身三(sān)維建模(mó)

利用三維軟件 UG NX 8.0 對床(chuáng)身進行(háng)三維建(jiàn)模。 在模態分析(xī)時,為了提高(gāo)分(fèn)析(xī)運算速度,對床身模型進行簡化,除去影響整機性能的尾架、主軸箱(xiāng)、溜板箱等,這裏主要就床身進行建模。 假定(dìng)床身模型為焊接件,忽略工藝圓(yuán)角和螺栓孔,因為這些細微的結構不會對(duì)床身的質量及剛度產生較大的影響,同時不會影(yǐng)響分析計算的準確性。 圖 1 為精密車床床身的三維模型。

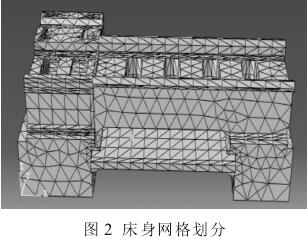

床身材料為灰鑄鐵鑄造。 床身(shēn)材料質量密度為7.8~7.9 g/cm3。 楊氏模量為 210 000 MPa,泊鬆比為0.3, 壓縮屈服強(qiáng)度為 250 MPa。 通過 UG NX8.0 與ABAQUS 軟件接口導入, 工作時床(chuáng)身定 ,給四腳添加約束。 對床身的網格使用四麵體單元(yuán)劃分為(wéi) 12 299 個(gè)單元,如(rú)圖 2 所示。

2、未優化床身的模態分析

車床加工工件時,床身會受到各種力的作用,車床(chuáng)上(shàng)的每個零部件(jiàn)都會產生振動, 當振動頻率與床身的固有頻率相(xiàng)近時,容易與床(chuáng)身產生共振。進而產生較大的位移,降低加工精度。為了盡量避免共振現象的發生(shēng),對床身進行模態分析。

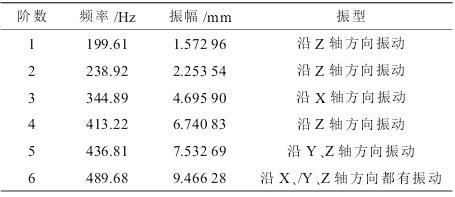

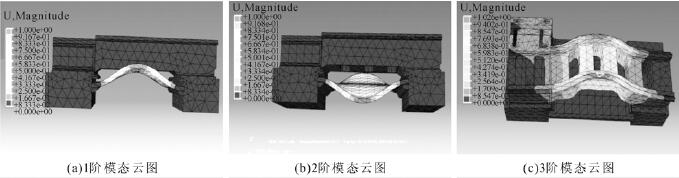

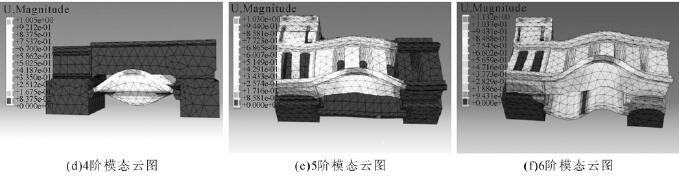

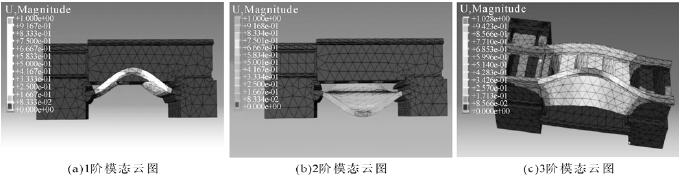

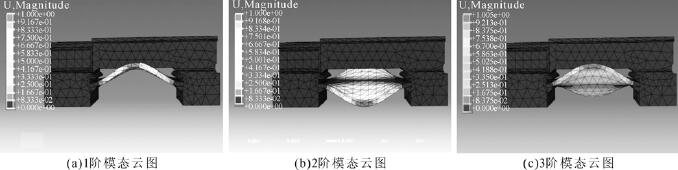

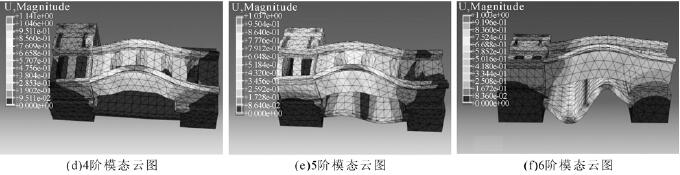

在(zài) ABAQUS 環境下(xià),對未優化的傳統床身進行六階模態分析,結果(guǒ)如圖 3 所示,相應的振動頻率數據列於表(biǎo) 1。

表1 未(wèi)優化前車床(chuáng)床身各(gè)階模態固有(yǒu)振(zhèn)動(dòng)頻率表

可以看出,床身變形大(dà)致在(zài)導軌、型腔、肋板和兩床腳(jiǎo)之間。 易破壞程度在圖片中(zhōng)由顏色鮮豔至顏色暗沉依次下降,即紅色最(zuì)易破壞,依次黃色、綠色、藍色遞減(jiǎn),模態階(jiē)數越高,形變量越大

。 由表 1 可知床身固有振動頻率為 199.61~489.68 Hz。

圖 3 未優化車床床身 6 階模態分析圖

3 、主軸回轉(zhuǎn)振動頻率和齒輪齧合振動

頻率分析床(chuáng)身振動特性的好壞直接影響整機的穩定性(xìng),機床(chuáng)工(gōng)作時的振動頻率可以避免其與(yǔ)自(zì)身的固有頻率相同而發生共振, 進而提高機床的加工精度。機床(chuáng)工作時振動來自各個零件,如機床各個電動機的振動、帶輪的振動、軸承形狀誤差和尺寸引起的振動等。

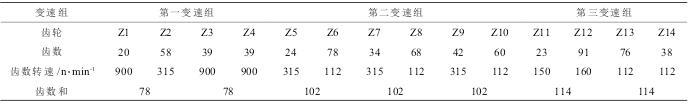

但振動頻率主要來源於機床(chuáng)主軸回轉(zhuǎn)振動頻率和機床齒輪齧合振動頻。 機床主軸回轉(zhuǎn)振動頻率是機床中不可避免的,也(yě)是引起機(jī)床振動中的主要振動之一。 臥式車床變速箱級數為 12 級,傳

動副 Z=2(3)×3(1)×2(6)組合[10],齒數及(jí)各齒輪轉速選(xuǎn)擇(zé)如表 2 所示。

表 2 各級齒數(shù)及齒輪轉(zhuǎn)速

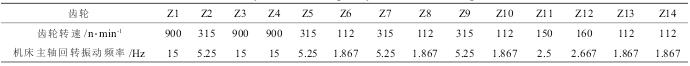

表 3 機床主(zhǔ)軸回轉振動頻率

表 4 機(jī)床齒輪齧合振動頻(pín)率

則主軸回轉振動頻率計算公式:

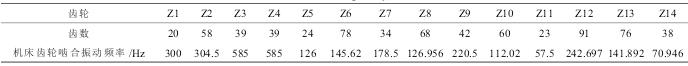

引(yǐn)起機床(chuáng)振(zhèn)動的另一個主要原因是變速箱齒輪齧合振動。進一步分析機床齒輪齧合振動頻(pín)率,計算公式:

由式(2),得機床齒輪齧合振動頻率(lǜ)列於表 4。由表 3, 表 4 可知機床工作時主(zhǔ)軸回轉振動頻(pín)率在 1.867~15(Hz)之間變化,齒輪齧合(hé)振動頻率在57.5~585(Hz)之間變化。綜上所述, 由(yóu)於未優化床身固有振動頻率在199.61~489.68(Hz)之(zhī)間變化(huà) ,主軸回轉振動頻率(lǜ)及(jí)其變化範(fàn)圍較小,與床身的固有振動頻率相差較(jiào)大(dà),主軸回轉與床身之間不(bú)會產生共振。 而機床工作(zuò)時齒輪(lún)齧合振動頻率的變化範圍(wéi)包含了床身固有振動頻率的變化範圍,容易產(chǎn)生共振。因(yīn)此(cǐ)需要對(duì)床身結構進行優化設計。

4 、床身結構優化設計

由表 1 可知,進行模態分析時,階數越高,振動頻率越高,振幅越大。為了避免(miǎn)機(jī)床床身固有頻率與齒輪齧(niè)合頻率的數值接近(jìn)產生共振。 根據改變床身結構從而改變自身(shēn)固有振動頻率的原理, 本文(wén)提出了增加床身型腔的數量、增加(jiā)筋板的厚度(dù)、改變排泄孔(kǒng)的幾何形(xíng)狀的 3 種優(yōu)化方案,如圖 4 所示。

圖 4 三種(zhǒng)優化方(fāng)案模型圖

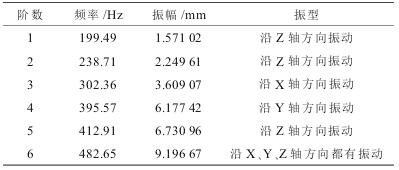

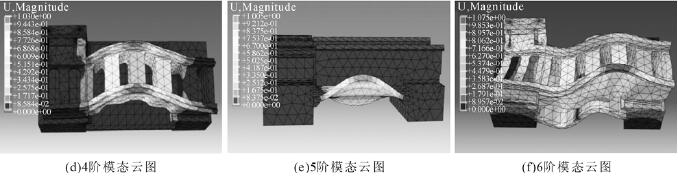

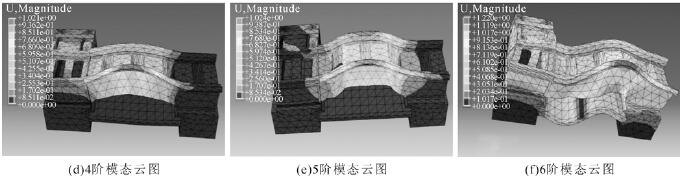

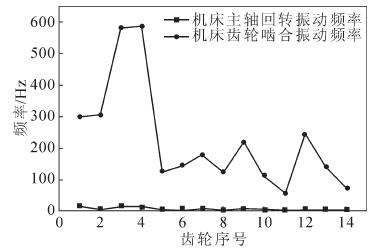

針對 3 種(zhǒng)優化方案的床身結構分別進行 6 階模態分析。 對方案一, 在原床身(shēn)其他參數不變的前提下(xià),增加床(chuáng)身型腔的數量。 分析可(kě)得,1、2、5 階模態形變量大致在兩床腳之間,主(zhǔ)要形變方向在(zài) Z 軸方向(xiàng)。 3、4 階模態形變(biàn)量大致在導軌之(zhī)間,3 階主(zhǔ)要形變方向在 Y 軸方(fāng)向,4 階主要形變方向在 Z 軸之間。6 階模態變形量幾乎遍布(bù)整個床身,在(zài) X、Y、Z 方向(xiàng)均有形變。 優化方案一床身 6 階模態分析圖見圖 5,模態振動頻率(lǜ)與振幅數據見表 5。對(duì)方案二, 在原床身其他參(cān)數不變的前提下,增加筋板的厚度。 1、2、3 階模態形變量大致在兩床腳之間,主要形(xíng)變方向在 Z 軸方向。3、5 階模態形變量大致在(zài)導(dǎo)軌之間,3 階主(zhǔ)要形變在 Y 軸(zhóu)方向,5 階主要形變方向在 Y、Z 方向都有。 6 階(jiē)模態變形量幾乎遍布整個床身,在 X、Y、Z 方向均有形變。

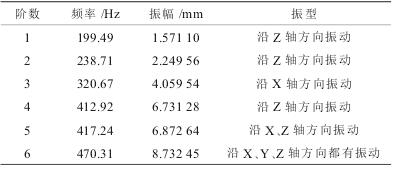

優(yōu)化方案二(èr)床(chuáng)身 6 階模態分析圖見圖 6, 模態(tài)振動頻率與振(zhèn)幅數據見表(biǎo) 6。

表 5 方案一 床身6階段模態固有振動頻率結果表

表 6 方(fāng)案二床身(shēn) 6 階模態固有振動(dòng)頻率(lǜ)分析(xī)表

圖 5 優化方案一 6 階模態(tài)分(fèn)析圖

圖 6 優化方案二 6 階模態分析圖

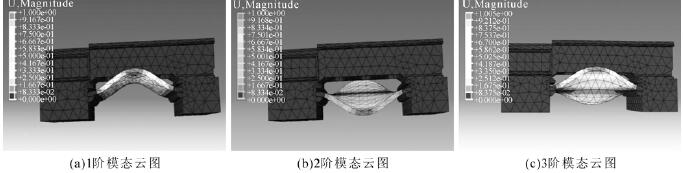

對方(fāng)案三,在原床身其他參數不變的前提下,改變排泄孔(kǒng)的幾(jǐ)何形狀為六邊形(xíng)。由模態分析可知:1、2、3 階模態形變量大(dà)致在兩床(chuáng)腳之間 , 主要形變方向(xiàng)在 Z 軸方向。 4、5 階模態形變量大致在導軌之間,四階主要(yào)形 變在 Y 軸方向 ,5 階主要(yào)形變 方 向 在Y/Z 方向都有。 6 階模態變(biàn)形量幾乎遍布整(zhěng)個床身,在 X、Y、Z 方向均有形變。優(yōu)化方案三床身(shēn) 6 階模態分析圖見圖 7,模態振動頻率與振幅數據見表 7。

圖 7 優化方案三 6 階(jiē)模態分析圖

表7 方案(àn)三床身6階模態固有振動頻率分析表

5 、模態分析結果對比

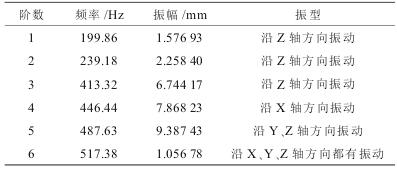

通過主軸回(huí)轉振動頻率以(yǐ)及齒(chǐ)輪齧合振動頻率的數據(jù) , 可(kě)知機床主軸回轉(zhuǎn)振動頻率在1.867~15.000 Hz 變化 , 齒(chǐ)輪齧合振動(dòng)頻率(lǜ)在57.5~585.0 Hz 變(biàn)化(huà) , 主軸回轉振動頻率與齒輪齧合振動頻率曲線如圖 8 所示。

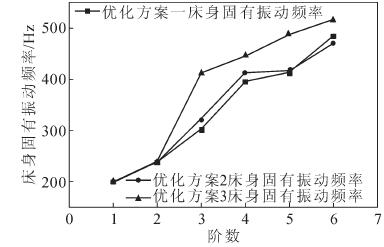

根(gēn)據 3 種優化方案的振動頻率數據可得到優化後的床身(shēn)固有振(zhèn)動頻率曲線,如(rú)圖 9 所示。

圖 8 主軸回轉振動頻率與齒輪齧合振動頻率曲線

圖 9 三(sān)種優(yōu)化方案(àn)床身(shēn)各階(jiē)模態固有振動頻(pín)率變化曲線

可(kě)以看出 , 機床齒輪齧合振動(dòng)頻率在 57.5~585.0 Hz 進行變化。 頻率範圍與床身固有頻率非常接近,對比如下:(1)齒輪 Z2 齒數 58 的齒輪齧(niè)合回轉振動頻率304.5 Hz 與方案一中的 3 階振動模態 302.36 Hz 非常(cháng)接近;(2)齒輪 Z7 齒數 34 的齒輪齧合回轉振動(dòng)頻率178 . 5 Hz 與方案三的固有頻(pín)率 199 . 86 Hz 差值最(zuì)大;(3)齒輪 Z9 齒數 42 的齒輪齧合回轉振動頻率220 .5 Hz 與(yǔ)方案 三的固有(yǒu)頻率 239 . 18 Hz 差 值最 大;(4)齒輪 Z12 齒(chǐ)數 91 的齒輪齧合回轉振動頻率 242.697 Hz 與方案三的固有頻率 239.18 Hz 差值最大;綜上對比結果進行分析,當車床低速工作時,齒輪齧合振動頻率與(yǔ) 3 種優化方案下的床身固有振動頻率都相差很小(xiǎo),共振不明顯;當車床高(gāo)速切(qiē)削(xuē)時隨(suí)著(zhe)齒輪轉速增加,齧合振動頻率也隨之增加,前兩種優(yōu)化方案下(xià)的床身固有振動頻率(lǜ)與齒輪齧合振動頻率相差較小,容易引起床身(shēn)共振,而與方(fāng)案三相差最大。

因此。 采用優(yōu)化方案(àn)三將床身的排泄孔設計為六邊形結構。

6 、結語(yǔ)

通(tōng)過 UG 對 床床身進行三維建模 , 在ABAQUS 環境下對床身固有振動頻率進行 6 階模態數值(zhí)分析計算(suàn), 得到未優化床身的固有振動頻率為 199.61~489.68 Hz。 計 算了主軸回 轉振動頻率以及齒輪齧合振(zhèn)動頻率, 可知機床主軸回轉振動(dòng)頻率為 1.867~15 Hz, 齒輪齧合振動頻率為57.5~585.0 Hz。 主軸(zhóu)回轉振動(dòng)頻率與床(chuáng)身的固有振動頻率相差(chà)較大,不會產生共振,齒輪齧合振動

是(shì)產(chǎn)生共振的主要因素。

通過改變床(chuáng)身結(jié)構從(cóng)而改變自身固有振動頻率,提出結構優化 3種方案,對(duì)各種優化(huà)方案下的(de)固有振動頻率進行有模態分析和對比。結果表明(míng)將(jiāng)排泄孔(kǒng)設計為六邊形結構,可使得床身固有振動頻率與機(jī)床齒輪齧(niè)合振動頻率相差最大, 有效地(dì)避免齒輪齧合振動頻(pín)率與床身固(gù)有振動頻率接近而產生共振(zhèn), 為床身鑄造(zào)時的結構設計提供了一種參考依據。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡(huān)迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作(zuò),歡(huān)迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更(gèng)多(duō)相(xiàng)關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地(dì)區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎(jiào)車)產量數(shù)據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽(qì)車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年(nián)10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一(yī)台加工中(zhōng)心精度的幾種(zhǒng)辦法

- 中走絲線切割(gē)機床的發展趨(qū)勢

- 國產數控係(xì)統和數控機床何去何從?

- 中國的技(jì)術工人都去哪裏了?

- 機械老板做了(le)十多年,為何還是小作坊?

- 機械行業最新自殺(shā)性營銷,害人害己!不倒(dǎo)閉才

- 製造(zào)業大逃亡

- 智能時(shí)代,少談點智(zhì)造,多談點製(zhì)造

- 現(xiàn)實麵前,國人(rén)沉默。製造業的騰(téng)飛,要從機(jī)床(chuáng)

- 一文搞懂數控車床加工刀具補償功(gōng)能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削(xuē)與螺旋銑孔加工工藝的區別