數控機床切削穩(wěn)定性分析(xī)及實驗研(yán)究

2020-7-14 來(lái)源: 陝西法士特集團公司 作者:盧剛

摘要:由於數控機(jī)床的切削過程(chéng)有著極高的複雜性(xìng),以及零件(jiàn)加工軌(guǐ)跡的不確定性,使得其整個加工過程具有較為(wéi)明顯的繁瑣性,為了提升整個數控係統的加工(gōng)性能,需要注重(chóng)對其加工中的切削穩定性進行分析。本文對數控係統的切削穩定性分析及實驗研究進行了整合,以模擬實現研究(jiū)作為機床不同進給切削中(zhōng)的穩定性控製要素,對兩種型號的(de)數控機床在切削穩定性上加以對比(bǐ),進而研究數控機床在不同進給方向上存在的穩定性差別。以避免數控機床切削振顫、提高工藝參數的合理性。

關鍵詞:數控機床(chuáng)切削;穩定性(xìng);工藝參數

0 引言

數控機床切削顫振是數控機床銑削的過程中所出(chū)現的震動現象,該現象會使數控機床的生(shēng)產效率(lǜ)極大的降低,並(bìng)且(qiě)導致所生產的零件出現質量(liàng)下滑的情況,同時導致刀具的磨損程度急劇(jù)增加。所以,在數控機床生產(chǎn)加工過程中,切削顫振現象會對機床的生產效率和加工(gōng)質量產生極大的影響,因此對數控機床切削穩定性進行研究對數控機床的生產效率與質量提升有著重要意義。

1 、數控機(jī)床切削穩定性域圖預(yù)測的重要性

數控機床切削穩定性域圖預測(cè)可(kě)有效避免數控機床在(zài)切削的(de)中(zhōng)顫振,並且已經得了較(jiào)為廣泛的利(lì)用,數控機床切削穩(wěn)定性(xìng)域(yù)圖預測方法,所(suǒ)參考的數值是通過研(yán)究刀具切削中的頻率變(biàn)化函數來(lái)實現,由於該方法使用較(jiào)為簡單,因此獲(huò)得較為廣泛的應用。

此方法可以對銑刀的顫振(zhèn)穩定(dìng)域進行預測,從而實現銑刀的刀尖頻響函數和穩定域的測算。

2 、銑刀切削顫振(zhèn)的穩(wěn)定域

本文在數(shù)控機床(chuáng)切削穩定性域圖預測的研究中,采用了(le)兩台(tái)三軸(zhóu)立銑床(chuáng),結合模態的測試與切(qiē)削(xuē)進行試驗,通過對數控機床各角度範圍進行振顫穩定域(yù)圖預(yù)測,分析(xī)出數控機(jī)床在切削過程中的穩定性,通過對數控機床加工中主軸(zhóu)進給方向(xiàng)控製,確定其主軸運動中的軌跡,將對應軌跡運行區域作為整個機床加工運行(háng)刀具切削穩(wěn)定(dìng)性控製區域,以此作為整個機床加工運行中的(de)關鍵(jiàn)性要素控製(zhì)。

數控機床的再生(shēng)效應(yīng)可以使銑削發生顫振,由於加工工藝係統的(de)容(róng)忍性在切削(xuē)力的作用下可以使零件的表麵留下顫振痕跡,這會導(dǎo)致下一組(zǔ)生(shēng)產中零件的厚度產生變化,進而會使變化,如此循環下去會使震動更加強烈。

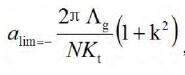

再生顫振效應(yīng)表達式為:MX+CS+KX=準-1[h0+X(t-T)-X(t)],暫時設置公式為公式(1)。公式(1)中(zhōng)的:M、C、K 分別(bié)代表為係統質量、阻尼和剛度矩(jǔ)陣(zhèn);其中,T 為刀(dāo)齒切削(xuē)周期(qī),h 0為靜(jìng)態切削的(de)厚度;準 為(wéi)刀具和工件接(jiē)觸的區(qū)域頻響函數矩陣,可以通過兩個相互正交方向(xiàng)進行模態測(cè)試(shì)獲取,一般情況下是數控機床(chuáng)的 X 與 Y 的方向,X(t)與 X(t-T)分別是現在與上一刀(dāo)齒(chǐ)削周期刀具的位移和振動[1]。因此可以得出(chū)顫振穩(wěn)定域臨界(jiè)切計算式 :

暫時設該公式為公式(2)。在(zài)該公式中 N 為刀齒數;Kt為剛度矩陣的係數;撰g與(yǔ) k 為(wéi)該(gāi)方程式的求(qiú)解過程量。

3 、數控機床的銑削顫(chàn)振穩定域的分析

3.1 試驗的準備

在數控機床銑削顫振穩定域的(de)試(shì)驗中,采用三軸立銑床,如圖 1 所示,以此來分析數控機床切削的進給方向、主軸位置(zhì)對(duì)銑削顫振穩定域的影響。

通(tōng)過該試驗可以得到刀尖頻現函數,用加速度和力錘來采集卡型號,可以得到卡型號為 PCB086C03、Kistler8776A50、NI9233。在此項試驗中所使用的模態測試軟件是 Cutpro V9.3[2]。在本次實驗的過程中,將圓柱螺旋立銑刀定為測試刀具,該刀具的直徑(jìng)為 D=12mm,齒數為 N=4,刀片的螺旋角度是 30°,刀具的懸長為 52mm。3.2 基於(yú)進給方(fāng)向的銑削(xuē)顫振穩定域圖現(xiàn)將該機床的(de) X 的正反向設置為 0°,並以 30°為一個間隔,在設置結束(shù)後,要對刀尖進行測試,按(àn)照一個方向對其測試頻響函數(shù)的數值,可以選擇 12 個正數角度。

當穩定區域(yù)在 2830Hz、3571Hz、4535Hz 的頻率的時候會出現比較明顯的模(mó)態,並且在不同(tóng)的進給方向下各個頻響函數的數值(zhí)的變化(huà)較大。以 3571Hz 的模態為案例,在 270°的方向下頻響函數的幅度值為最小,為 791.9m/s2/N;300°方向的情況下(xià),頻響函數(shù)的幅度值(zhí)為最大,為 1028m/s2/N。

該實驗以鋁合金 2A12 的銑槽為例,主軸的位置 Z=-250mm 時(shí)沿著不同(tóng)角度的進給方向進行顫振(zhèn)穩定域控製。由於數控機床(chuáng)是不對稱的,數控車床的穩定切深會隨著進給方向的變化而產生變化,如果沿著 60°的方向,其最小值會是 0.92mm;如果按照 300°的進給(gěi)方向,最(zuì)大值會(huì)是 1.02mm。3.3 基(jī)於(yú)主(zhǔ)軸位置的銑削顫振穩定域圖通過改變數控機床(chuáng) Z 的方向(xiàng),分析主軸位置對切削顫振穩(wěn)定域圖的影(yǐng)響。

以 Z=-250mm、中間值 Z=0mm 和最高值 Z=250mm 三個位置為例。根據軸位置在最低(dī)位置時的穩定切深是 1.02mm,並(bìng)且是在 360°的方(fāng)向上(shàng)時(shí);當(dāng)主軸位置在中間位置時穩定切深是 1.12mm,並且是在 120°的(de)情況下;在主軸的(de)位置在最高穩定切深是 1.60mm,並且是 0°方向[3]。

從數控機床的角度出發,如果主軸的(de)位置在(zài)高處,懸伸就越小,剛(gāng)性就會越高,這樣,穩定切削區的區域就會越來越大。並且與穩(wěn)定域圖中(zhōng)的 300°處於對稱的狀態。

3.4 同(tóng)類型(xíng)數控機床顫振穩定域圖對比

在同類型(xíng)的數控機床中,試驗選定第二(èr)台數控(kòng)機床,並且使用第二台(tái)數控機(jī)床進行顫振穩定域圖的預測,其對應的測試數據處理,是建立在第一次測量數據基礎之(zhī)上的,以其數(shù)據作為整個測量(liàng)中的關鍵性對比要素(sù),衡量數據對比(bǐ)關係中的切削(xuē)位置變化。根據第二台機床所對應的z =-250mm、0mm、Z =250mm 所得出的穩定切深分別 為0.86mm、0.92mm、1.64mm。

由此可見,雖然(rán)兩台數控機床在型號上是相同(tóng)的,但是有設計、裝配與使用方法的不同,會導致兩台數控機(jī)床在切削的性能上(shàng)會出現一(yī)定的差(chà)異(yì)。以0°方向的(de)頻現函數為例子,兩(liǎng)台數(shù)控機床在各個數值上均會出現不同情況,因此在這(zhè)種背(bèi)景下,為了提升整體的機床加工穩(wěn)定性,需要在機床加工過程中,對(duì)整個機床(chuáng)加工中的穩(wěn)定區域分析對比,保(bǎo)障在穩定區域分析對比過程中,能夠為整(zhěng)個加工精準性控製提供保障。

4 、數控(kòng)機床的切削實驗

在試驗中表明,1 號機床(chuáng)在(zài)進行切(qiē)削實驗的過程中,刀具和其他工藝參數的數值相同(tóng)。測試結果表示(shì),顫振的穩定域(yù)圖會(huì)不斷的加深切深,一直到出現顫振情(qíng)況為止,並且會使進給(gěi)方(fāng)向發生改(gǎi)變。當 D=12mm,n=4000r·min,F=300mm/min,ae=12mm 時其(qí)對應(yīng)數據切(qiē)削中采集(jí)到的切削穩定(dìng)值振動發(fā)出的聲音。由於該模式下的頻率比較(jiào)高,所以結合模態(tài)分析結果(guǒ)可以認(rèn)定模態是來源於刀具的本身。所以刀具結構如果較為對稱,那麽能夠(gòu)發現在不同的進給方(fāng)向模態的幅(fú)度值比(bǐ)較接近。

5 、結論(lùn)

綜上所(suǒ)述,在數控機床加工(gōng)技術(shù)應用中,為了保障其切(qiē)削穩定性,應(yīng)該按照整個加(jiā)工中的機床運行需求,對整體機床加(jiā)工運行中(zhōng)的數據進行穩定(dìng)性分析,在(zài)數據(jù)穩定性分析過程中,能夠將對應機床(chuáng)加工運行的穩定(dìng)區域明確,這樣才能使整個機床加工技術應用的科(kē)學性能(néng)力得到提升。

通過本文的研究和分(fèn)析,將(jiāng)借(jiè)助(zhù)不同的(de)實驗對比條件,將整個機床加工(gōng)中的切削穩定區域進行(háng)分(fèn)析,其對應的分析(xī)結果顯示(shì),當 Z=-250mm、中間值 Z=0mm 和最高值 Z=250mm 時,整個數控機床加工中的切削穩(wěn)定性是最強的,因此,應(yīng)該注重對該範圍內的切削(xuē)參數設置,保(bǎo)障(zhàng)其整體參數(shù)設置處理應用到現實加工生產中,能夠為數控機床加工效率提升奠定基礎,轉變(biàn)其原(yuán)有的機床加工運行效能,實現機床加工的科學性控製。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產(chǎn)量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年(nián)10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年(nián)9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產(chǎn)量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據