用3D打印技(jì)術增強軌道交通車輛(liàng)零件的可用性

2019-7-3 來源:埃馬克 作者:

毋庸置疑,機車、軌道車輛和列車是否(fǒu)可用,對軌道交通的(de)可靠性至關重(chóng)要。德(dé)國聯(lián)邦鐵路公司(Deutsche Bahn,以下簡稱德鐵))有 7,000 多(duō)名員工從事(shì)著車輛養護工作,為由數(shù)千車輛組成的車隊保駕(jià)護航。其(qí)中,備件的庫存和(hé)采購是一項巨大的(de)挑戰。對於那些難於采購的零件,采(cǎi)用 3D 打(dǎ)印的方式製造零(líng)件,則能夠顯著提升備件(jiàn)的可用性。目前,德鐵在一個試點(diǎn)項目中首次使用了 GEFERTEC 的 3DMP® 工藝。

1966 至 1974 年, 294 係列機車在德國聯邦(bāng)鐵路公司營運

“可用性對我(wǒ)們公司來說是一(yī)個非常重要(yào)的(de)課題”, Tina Schlingmann 博士說道,她從去年開始(shǐ)為德鐵研究增材製造的潛在應用。這位材料學專家認為,除原型製(zhì)造和工具領域,備件業務尤其(qí)大有可為(wéi)。 德鐵所購買的數千輛列車和機車的(de)養護都由自己進行,這就存在著一(yī)個很大的問題:對於老舊的機車,經常麵臨(lín)原廠備件停產的(de)情況(kuàng)。

Tina Schlingmann 博士(shì)在德(dé)國聯邦鐵路公司致力於增材製造方法的應用

9 個月(yuè)的輪對軸箱蓋交貨(huò)期

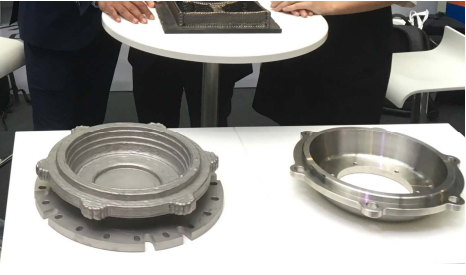

在過去的幾年裏, 德鐵總共在 100 多個使用案例中進行了有關增材製造的可行性研(yán)究。“事實證明,增材(cái)製造在與可(kě)用性相關的備件業務領(lǐng)域尤其大有可為”, Schlingmann 博士強調(diào)道。最近的一個案例是在 20 世紀 60 和 70 年代投入(rù)營運的一輛 BR 294 型機車的輪(lún)對軸箱蓋 ——這一配件的損壞和缺失,極有可能造成潤滑(huá)劑從軸承中逸出,導致軸承損壞,最糟糕的情況下,機車甚至可(kě)能因此(cǐ)脫軌。然而,這一備件的交貨期長達九個月(yuè),在此期間導致的機車(chē)停運,給公司帶來了巨大的經(jīng)濟損失。輪(lún)對軸箱蓋的(de)原始鑄件重達 11.5 千克,直徑(jìng) 為 374 毫米,高 78毫米。在可行性研(yán)究中, 德鐵選擇與增材(cái)製造(zào)領域專家 Rolf Lenk GmbH 共同合作,以尋找替代解決方(fāng)案。

重 11.5 千克的輪對軸箱蓋在 GEFERTEC 的(de) arc605 上打印生產

去年, Rolf Lenk 有一台 GEFERTEC GmbH 的 arc605 機床投產,該(gāi)機床所使用 3DMP® 工藝(見文本框),是能(néng)夠進行大型配件高速增材製造(zào)的(de)理想選擇。

由於老舊車輛的備件通(tōng)常沒有(yǒu)數字形式的 3D 數據,因此首先(xiān)需要進行完整的逆向工程,在完成該步驟後,還必須為線切割機床整理 3D 數據。在這(zhè)個項目中所使用的(de) 3DMP®CAM 軟件可(kě)從配件的數字模型生成特殊的 CNC 數據,然後使用(yòng)軟件由(yóu)線切割機床逐個焊道進行工件構造(zào)。“包括設置(zhì)在內,在 GEFERTEC 機床上的實際生產時間隻有大約(yuē) 8 小(xiǎo)時”, Rolf Lenk 公司項目專(zhuān)員 Matthias Otte 說道。在機床上完成基礎加工後,還需對近淨成形的配件進行切(qiē)削加(jiā)工。從構想、逆向工程到最終生產(chǎn),整個(gè)項目共計用時兩個月。“這隻是在初次生產工件時需要花費的時間(jiān)”, M. Otte 強調說:“將來,根據機床的情況,我們可以將這一配件的(de)生產時間縮短至 2 到 3 周。”

Matthias Otte 是 Rolf Lenk 公(gōng)司的項目專員,他說:“包括設置在內,輪對軸箱蓋在

GEFERTEC 機床上的實際生產時間隻有大(dà)約 8 個小(xiǎo)時(shí)。”

德鐵和聯邦鐵路局的材料實驗室對成品配件(jiàn)進行過全(quán)麵徹底的檢測。“除通常的材料學檢(jiǎn)測之外,甚至還進行了計算機斷層掃描”, Schlingmann 博(bó)士講道。無一例外都是肯定結果,確證了 3DMP® 工藝進行輪對軸箱蓋生產的高品質。現在,隻需完(wán)成德鐵組件的批準認證(zhèng)流程,該(gāi)備件就能被(bèi)順利安裝了。

數字化備件倉庫列入未來願景

有關輪對軸(zhóu)箱蓋增(zēng)材(cái)製造的可行性研究隻是一(yī)個開始——未來,德(dé)鐵在該領域還有多項計(jì)劃:將備件倉庫數字化,以解決倉庫運營成本(běn)高昂、費用巨大的難題。所有配件將在其中以(yǐ)數字文件的形式提供使(shǐ)用,需要時,可(kě)以在合適的機床上進行增材製造。這一方案(àn)在(zài)提高備件可用(yòng)性(xìng)的同時,也將同步節約成本。因為除了生產成本外,公(gōng)司(sī)還擔負著運輸和庫存成本。此外,關鍵配件還必須在其使用(yòng)壽命結束後報廢。 Schlingmann 博士還特別(bié)指出這種解決方案的環境影響:“通(tōng)過增材製造,可顯著減小零(líng)部件的碳足跡。”因此,備件增材製造加工也非(fēi)常貼合德鐵“That's Green”的環(huán)保主張。

輪對(duì)軸箱蓋采用 3DMP® 工藝打印(左)然後再進行(háng)切削加工(右)

文本框

增材製造機床采用 3DMP® 工藝

GEFERTEC GmbH 的線切割機床使用了 3DMP® 工藝,該(gāi)工藝已晉升為新的行業標準。這些機床使近淨成形的金屬坯件生產高效快速且(qiě)成本(běn)低廉。工件的最終(zhōng)質量也完全(quán)符合使用標準加工方(fāng)法生(shēng)產的工件質量。 3DMP® 工藝使(shǐ)用線材作為原材料,利用它逐個焊(hàn)道進行工件打印。與使用粉末作為原材(cái)料的 3D 打印(yìn)方法相(xiàng)比,這一製造方法具備諸多優勢:無(wú)需進行成本高昂的粉末處(chù)理(lǐ),生產更具經濟性(xìng),且已經適用於大多數標準材料。但(dàn)最大的優點還是累積率非常高,根據所用材料(liào)的(de)不同,每小時可多達 600 cm3。這使得線切割機床(chuáng)更適用於快速和(hé)經濟的生產,包括以鋼、鎳基(jī)、鈦或鋁為(wéi)材質的大尺(chǐ)寸工件生產。線切割機床有適用於約 3 m3 以下工件尺寸的(de) 3 軸版、適(shì)用於 0.8 m3 以下工件尺寸的 5 軸版,以及適用於 0.06 m3 以下工件尺寸、更加緊湊(còu)的 5 軸版可(kě)供選擇。專門開發(fā)的 CAM 軟件可根據工件的(de) CAD 數據生成數據, CNC 控製係統利用這些(xiē)數據可對焊(hàn)接機頭進行精確定位。然後,機床會自動完成近淨成形工件的生產(chǎn),並可采用傳統的 CNC 銑削技術進(jìn)行最後加工(gōng)。與其(qí)他製造工藝相比, 3DMP® 工藝優化了材料利用率(lǜ),從而(ér)帶來了巨大的成本優勢,特別是對於鈦等貴金(jīn)屬(shǔ)材料的生(shēng)產:根據實際應用情況顯示,生產成本最多可降低 60 %。

投稿(gǎo)箱:

如(rú)果您有機床行業、企業相(xiàng)關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相(xiàng)關新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業(yè)數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型(xíng)乘用(yòng)車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出(chū)口(kǒu)情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產(chǎn)量數據