數控車(chē)床螺紋(wén)加工工具的(de)設計與應用

2017-12-7 來源:南京航空航(háng)天大學 武漢大(dà)學動力與機械 作者:王恒廠 袁愛民 趙青 羅晟然 周勇 等

摘(zhāi)要: 簡(jiǎn)述了傳統數控(kòng)車床螺紋加工的方法和存在的缺點,提出了新的數控車床螺紋加工工具設計方案,介紹數控車床螺紋加工工具的工作原理、技術特點及使用方法,分析了其優(yōu)缺點,通過實例進行螺(luó)紋編程加工,證明該裝置是一種結構簡單、操作簡便、實用性強(qiáng)的螺紋加工工具(jù)。

關鍵詞: 螺紋加工; 大軸肩; 數控車床

目前,用數控車床加工工件的螺紋,一般采用專用的螺(luó)紋車(chē)刀並通過程序控製來進行。車削加工螺紋(wén)時(shí),工件所承受的徑向力較大。如果加(jiā)工工件(jiàn)的螺紋公稱直徑較小且工件長度較長時,因為無(wú)法使用後頂尖裝夾,螺紋車刀對工件(jiàn)的徑向力容易使工件彎(wān)曲、變形,從而使加工(gōng)件報[1]。因此數控車床所加工的(de)螺紋工件,一般公稱直徑較大且長度較短。當需要使用數控車(chē)床加工公稱直徑較小、長度較長的工件(jiàn)螺紋時,常常采(cǎi)取如下方法(fǎ): 把普通車床(chuáng)的螺紋加工機構放(fàng)在數控車床的尾架上,手搖尾架加工螺紋; 或者卸下工件,用板牙架手工方法(fǎ)攻螺紋(wén); 或轉到其他專用機床上加工。

這樣操作需要頻繁裝(zhuāng)夾校正工件、啟動機床,整個工件不能在一次裝夾中最大限度完(wán)成所要(yào)求加工的工序,加(jiā)工效率低[2]。另外,用螺紋車刀加工螺紋結束部分帶有直徑較大軸肩的工件(jiàn),在螺紋加工結束退刀時,由於係統伺服延遲影響,車刀容易(yì)碰傷軸肩端麵,從而使工件報廢[3]。為克服現(xiàn)有技術的不足,本文設(shè)計了一種數控車(chē)床用螺紋加工工具,可以在數控車床上連續加工直徑較小、長度(dù)較長的螺紋工件或在螺(luó)紋結束部分帶有較(jiào)大直徑軸肩的工件(jiàn),減少(shǎo)了加工(gōng)輔助時間,提高了加工效率。

1 、設計原理及實施方法

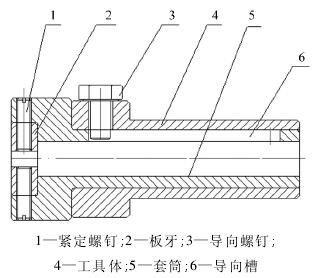

本文所設計的數控車床用螺紋加工工具結(jié)構如圖 1 所示。

圖 1 螺紋加工工具結構圖

對照圖 1,螺紋加工工具(jù)主要由板牙 2、工具體(tǐ)4 和套筒 5 組成。工具體 4 套接在套筒(tǒng) 5 的外側,兩者可相對軸向移動,板(bǎn)牙(yá) 2 通過(guò)緊定螺釘 1 裝夾在套筒 5 的前端。在(zài)套筒 5 的(de)周側沿其軸向設(shè)有導向槽 6,在工(gōng)具體的周(zhōu)側沿其徑向旋接一導向螺釘 3,該螺釘(dìng)延伸到套筒上的導向槽(cáo) 6 中,使工具體 4 通過其上旋接的螺釘 3 沿導向槽(cáo) 6 相對套筒軸向移動而不能作相對(duì)的轉動。

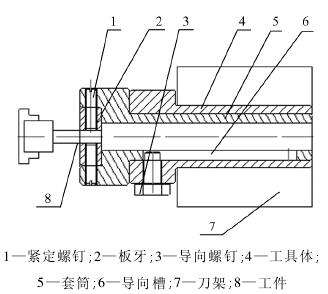

圖 2 外螺紋加工結構示意圖

如圖 2 所示,將圖 1 所示的螺(luó)紋加工工具裝夾在數控車床(chuáng)刀架 7 的橫向刀(dāo)位孔內,由刀盤壓緊螺釘壓緊(jǐn)在(zài)刀架 7 上,裝夾時注意將工具體 4 上的導向槽朝下,以便排屑和冷卻液排出。經對刀後(hòu),工具體自然地(dì)與(yǔ)套筒(tǒng)貼緊。通過對車(chē)床運行程序的(de)設計,使刀架 7 的軸向進給量 L 略(luè)小於被加工(gōng)零件上(shàng)螺紋(wén)的螺距 P。

螺紋加工開始後,當螺(luó)紋加工刀具和工件端麵接觸時,由於板牙切(qiē)入口是有錐度的,工件螺紋(wén)切(qiē)入端也有(yǒu)倒角形成的錐度,二者在切入時的前幾圈要經曆一個磨合切入階段( 此時形成工件上的不完整螺紋部分) ,如果此時刀盤帶動螺紋加工工具以 1 倍螺距的走刀速(sù)度進給,往往形成如下情(qíng)況(kuàng):螺紋加工工具上的板牙(yá) 2 沿著螺紋加工(gōng)方向前進,開(kāi)始時,板牙由於切削力不夠而不能切入工件,此時板牙容易受到大的擠壓力而損壞。

因此在運行程序設計中,使車床刀架 7 的軸向進給量 L 略小於被加工零件(jiàn)上螺紋的螺距 P。這樣,使(shǐ)板牙能以較緩慢的速(sù)度(dù)切入工件 8,板牙不易受到大的擠壓力而損壞,從而有效地保護板牙和螺紋工件切入端牙型[4]。

當板(bǎn)牙 2 切入工件(jiàn) 8 後,板牙和套筒按 1 倍螺距 P / 圈的速度(dù)運動,裝夾在刀架7 上的工具體(tǐ)4 則(zé)按運行程序中(zhōng)所設計的略小於 1 倍螺距 P——— 約( 88% ~ 98% ) P / 圈 的速度運動前進,套筒及板牙(yá)的移動速度快於工具體及刀盤的速度,由於套筒受到導向(xiàng)螺(luó)釘 3 的製約不能產生周向轉動,隻能快於刀架軸向移動,工具體 4 與套筒 5 兩(liǎng)者間產生差動,與工具體 4 緊貼的套筒逐漸與工具體分開,套筒上的導向槽朝下安裝,加工(gōng)時(shí)導向槽(cáo)不斷露出,冷卻液和細小切屑便(biàn)從導向槽中落下。

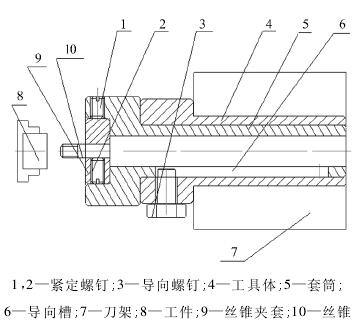

圖 3 內螺紋加工結構示(shì)意圖

如圖 3 所示,螺紋加工工具同(tóng)樣適(shì)用(yòng)於加工內螺紋,首先通過緊定螺釘 1 將(jiāng)絲錐 10 固定裝夾在絲錐夾套 9 上,再用螺釘將絲錐夾套 9 固定在套筒5 的前(qián)端。加工過程與外螺紋相似。

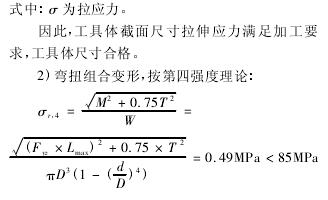

2 、設計校(xiào)核以加工

M10 × 1. 5 普通三角(jiǎo)螺紋為例,工件材質為45調質鋼,校核螺紋加工工具各組成部分的參數。

2. 1 板牙的切削速度(dù)、轉距及功率的計算

2. 2 工具體強度校核

因此,d ≤ 0. 98D = 0. 98 × 32 = 31. 36( mm) 。取工具體壁厚為 4mm,因此 d = D - 2 × 4 = 32 -8 = 24( mm) 。

因此,工具體截麵(miàn)尺寸彎曲應力滿足加工(gōng)要求,工具體尺寸合格。套(tào)筒、絲錐(zhuī)夾(jiá)套等的設計校核計算與工具體一(yī)樣,不(bú)再贅(zhuì)述。

3、編程加(jiā)工實例

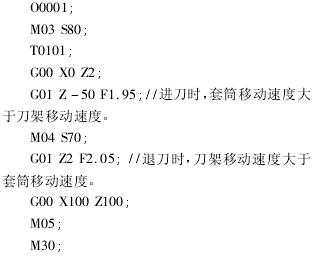

本裝置屬於數控車床(chuáng)專用夾具,改套筒外形為方形,可(kě)以裝夾在數控車床的(de)四方刀架上(shàng),其對刀方式(shì)與麻花鑽鑽孔(kǒng)對刀方(fāng)法一致。現以 FANUC係統數(shù)控車(chē)床加工螺距 P 為

2mm、螺紋有效(xiào)長度為 50mm 的三(sān)角螺紋為例( 圖 4) ,編寫程序如下:

圖 4 外(wài)螺紋加工圖

4 、結束語

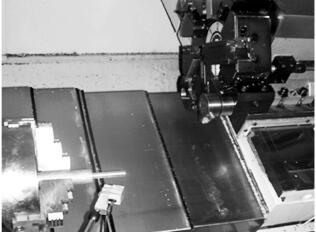

使用該螺紋加工工具(jù),可以使數控(kòng)車床在一次裝夾中連續完成細長軸工件(jiàn)上螺紋(wén)的加工,整個加工過程操(cāo)作簡單,自動完成,相比傳統加工方法(fǎ),裝(zhuāng)刀次數減少,節省輔助時間(jiān),擴大了數控車床的加工範圍,提高了數控車床加工(gōng)細長工件或有較大軸肩工(gōng)件的螺紋質量(liàng),提高了工作效率,從而有效降低加(jiā)工成本,減輕操作者勞動強度。

投稿(gǎo)箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據(jù)

- 2024年11月 分地區金屬(shǔ)切削機(jī)床產量(liàng)數據(jù)

- 2024年(nián)11月 軸承出(chū)口情況

- 2024年11月(yuè) 基本(běn)型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據