中細長軸類工件的車削加工

2018-5-21 來源:江蘇大學基礎工程訓練中心 作(zuò)者:肖克霞 葉益(yì)民(mín)

摘要:細長軸及細長軸螺紋(wén)加工是機械加工中常見的較難車削的工件,由(yóu)於細長軸剛性差,車(chē)削時產生的受力、受熱變(biàn)形大,難保證加工廇量。通過采用合理的工裝、選擇合理的切削用量以及較好(hǎo)的刀具角(jiǎo)度,則可確保細長軸和(hé)細長軸蟬紋加工的質量及其精(jīng)度。

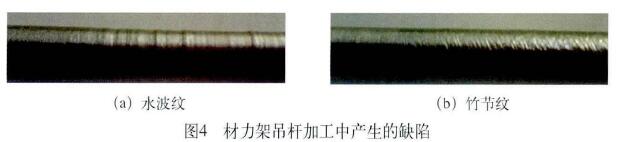

在機械加(jiā)工中,許多零件的長度(dù)與直徑之比(bǐ)大於20--25(l/D>20--25),如車床光杆、絲杆、材(cái)料力學試驗台(本中心的主推產品)中(zhōng)的吊杆(見圖1)等,這類零件統稱為細(xì)長軸(zhóu)。細長軸零件剛(gāng)性差、抗(kàng)彎能力(lì)弱,在(zài)車削過程中因受到切削力、重力及切削熱等因(yīn)素的影響而易發生彎曲(qǔ)變形,使零件形成錐度、腰鼓形、水波紋(wén)及竹節紋等狀況,不僅(jǐn)導致加工表麵質量嚴重惡化,還縮短了機床和刀具壽命。

1.細長軸車削時產生變形的原因分析(xī)

在加工中,車削細長軸彎曲變形原因(yīn)主要有:

(1)切削(xuē)力(lì)導致(zhì)變形。在車削過程中產生的切削力可分解(jiě)為:軸向切削力廠、徑向切削力Fp和主切(qiē)削力(lì)Fzc。不同(tóng)的切削力對(duì)細長軸產(chǎn)生的(de)彎曲變形影響是不一樣的。

軸(zhóu)向切削力F,.的影響。軸向切削力是平行作用在(zài)細(xì)長軸軸線方向的力,當軸向(xiàng)切削力超過一定數值時,就會把細長(zhǎng)軸壓彎,從而(ér)使(shǐ)工件發生縱向(xiàng)彎曲變形(一般短軸類加工可忽略,它對工件彎曲變形(xíng)的影響不是十分大)。

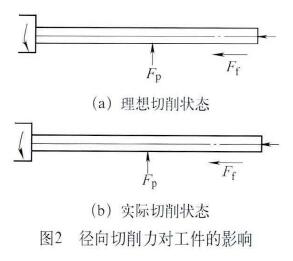

徑向切削力FP的影響(見圖(tú)2)。徑向切削力是垂(chuí)直作用在通(tōng)過細長軸軸線水(shuǐ)平(píng)平麵內的,由

於細長軸的剛性差(chà),徑向力將會把細長軸頂彎,使其在水平麵內發(fā)生(shēng)彎曲變形(xíng)。

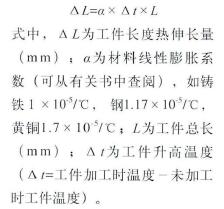

(2)切削熱產生的影響。車削時,由於切削熱的影響,工件隨溫度升高而逐漸伸長變形,這種現象叫熱變形。

工件長度熱(rè)伸長量公式為

通過上式可(kě)看出,工件吊杆在加工時會伸長0.267mm。而在車削時,卡盤和尾架頂尖是固定的(de),這樣兩者之間的(de)距離也是不變的(de),由於細長軸受熱(rè)後(hòu)伸(shēn)長量受到(dào)限製,從而導致細長軸(zhóu)受到擠壓產生彎曲變形。因此,提高細長軸的加工精度,要解決工藝係統的受力和受熱變(biàn)形。

2、解決細長軸車削過程中變形的工藝方法

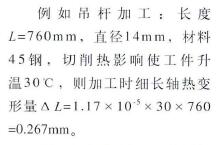

單位的教學產品材料力學多功能試驗台中有一根吊杆(gǎn)長760mm、直接14mm(見圖3),是一個比較典型的細(xì)長軸零件。在最初的加(jiā)工過程中由於加工工藝的不合(hé)理(lǐ),車出的工件很難達到圖樣的要求,使零件產生錐度、水波(bō)紋及(jí)竹節紋等(見圖4)缺陷。通過(guò)改進(jìn)裝夾方式、調整切削用量、改變切削方式等加工工藝的變化,最終加工出合格零件。

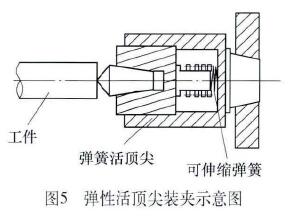

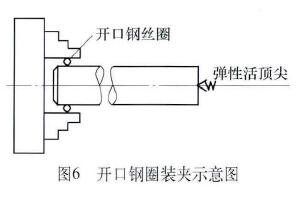

(1)采用一夾一頂方(fāng)式。如果用普通頂尖(jiān),受切削熱影響,工件肯定受(shòu)到軸向擠壓麵產生彎(wān)曲變形,所以頂尖采用彈性活頂尖(見圖5)使長(zhǎng)軸受熱後可以自由(yóu)伸長(zhǎng),提高加工精度。同時(shí)在卡盤卡(kǎ)爪與細長軸之間墊入(rù)一個約(yuē)3--5mm的開口鋼圈,減小卡爪與細長軸的軸向接觸長度,消除裝夾時的過定位,從而減小彎曲變形(見圖6)。

采用滾珠接(jiē)觸的跟刀架。生產中用跟刀架輔助支撐,以增加工件剛性和穩定性。普通跟刀架兩爪(zhǎo)支承,但由於工件本(běn)事的向下重力和工件校直不理想,車削時瞬時離開支承爪,接觸支承爪時就產生振動,易(yì)形成水波紋。最終選(xuǎn)擇用滾珠接(jiē)觸的三爪跟(gēn)刀架(jià),使工件(jiàn)上(shàng)下左右移動受限製,隻能繞軸線旋轉,減小車削振動和工件(jiàn)變形,而且滾珠接(jiē)觸(chù)的跟刀架(jià)將滑動摩(mó)擦(cā)變為滾動摩擦,可減小摩擦阻力。

使用跟刀架時注意:1、主軸轉速不能過(guò)高,給支撐爪上潤滑油,防止過度磨損。2、各爪支撐力要調整合理,過鬆不能支撐,過緊影響工件形狀精度,容易出現竹節形兒影(yǐng)響加工(gōng)質量。

采用一夾一頂方式,方法簡潔,不(bú)需過多的輔助工具(jù)和其他輔助(zhù)加工。

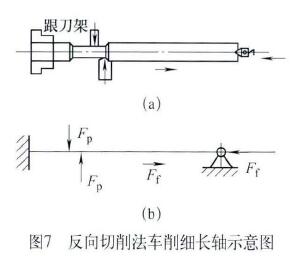

(2)采用反向切削(xuē)法車削細長軸。切削時車刀由卡盤向尾架方(fāng)向進給(gěi),稱為反向切削法(見圖7)。這時在加工中產生的軸向切削力使細長軸承受拉力,消除軸向切削力引起的變形。

反向切(qiē)削法在加工時,需預先加工出一段過(guò)渡軸,但不能保(bǎo)證其與(yǔ)加工軸同軸,所以決定不采用。

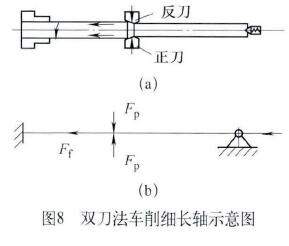

(3)采用雙刀車削。雙刀車削(見圖8)是采用前後(hòu)兩把車刀同時進行車削。兩把車刀徑向相對,前刀正裝,後刀反裝。車削時(shí)兩把(bǎ)刀(dāo)產生的徑向切削(xuē)力相互抵消,因此(cǐ)工件受力(lì)變形、振動都很小,加工的(de)精度好。但需要改裝車床中滑板(bǎn),增加後置(zhì)刀(dāo)架,所以成本變高(gāo),隻(zhī)適用於(yú)專業大批量生產。

(4)合理選擇切削用量(liàng)。切削速度(dù)(v)的選擇。圖9所示為削速度(v)的選擇。圖(tú)9所示為關係曲線。

從圖9中可看出,車削時v—般(bān)在30 ̄70m/min的速度範圍(wéi)內,容易產生振動,此時相應的振幅值(zhí)較大;高於或低於這個範圍,振動呈現減弱趨勢。所以當(dāng)加工直(zhí)徑<15mm時,取v<30m/min;當加工直徑(jìng)>15mm時,取v>70m/min。

進給暈(yūn)/的選擇。在機床功率剛性許4情況下(xià)選大進給量。根據(jù)經驗,粗車時(shí)取戶0.15mm/r,半精車時/=0.1mm/r,精車戶0.06mm/r。

背吃刀量(liàng) (切削深度)的選擇。隨著切削(xuē)深度的增大,車削時產生的切削力、切削熱隨之增大, 起細長軸的(de)受力、受-熱變形也增大,因此在細長軸加工(gōng)時,應盡量減少切削深度(dù)。根據(jù)

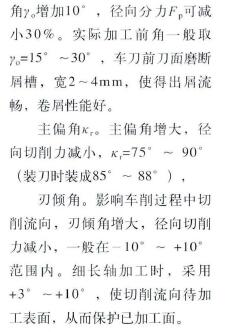

5)合(hé)理選擇刀具(jù)角(jiǎo)度。刀具幾何角度中前角、主偏角和刃傾角對切削力的(de)影響最大。前角y。。前角大小直接影響切削力、切削溫度。增大前角可使被切削金屬層的切削變(biàn)形減小,通過(guò)試驗可知,當(dāng)前(qián)

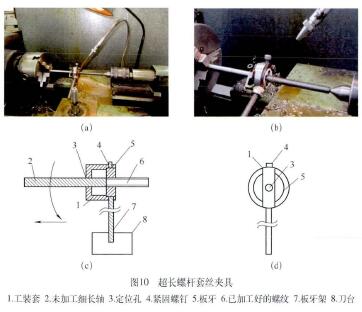

(6)細長(zhǎng)軸螺紋的加工。細長軸螺紋(M12以下)在機床上難以加工,通常采取的(de)方式是(shì)用

板牙直接套出來(見(jiàn)圖(tú)10)。

加工時用普通板牙裝(zhuāng)置套螺紋,發現容易產生半邊切削,造成牙尖損壞(huài)、質量差(chà)、效率低(dī)和廢品率高的現象。現改裝普通板牙套如圖10所(suǒ)示,以彌補存在的不足,提高細長軸螺紋的(de)加工精度。

超長螺杆套絲夾具包括工裝超長螺杆套絲夾具(jù)包括工裝前麵有保證超長螺杆加工精度的圓孔(圓孔主要起導向作用)和用來聯接圓孔的保持架(jià),後麵有固定板牙圓套,圓套(tào)上有兩個(gè)螺紋孔(一個用來聯接支撐杆,另一個用(yòng)來旋轉緊固螺釘,使板牙固定在圓(yuán)套上)。在加工超長螺杆時,將棒料一端夾緊,另一端放在(zài)定位圓孔內(棒料直徑比圓孔直徑小0.05 ̄0.15mm),棒料旋轉,超長(zhǎng)螺杆(gǎn)套絲夾具向前走(zǒu),棒料經過超長螺杆(gǎn)套絲(sī)夾具內板牙的加工,可(kě)加工出高精度的超長螺杆。

(7)材力架吊杆的車削方法。通過上述試驗分析,決定采(cǎi)用以下方法解決生(shēng)產中出現的問(wèn)題。

首先對機床進(jìn)行了兩方麵的調整:①車床主軸的調(diào)整,車床主(zhǔ)軸過鬆,很容易造成在車削(xuē)過(guò)適當調緊,從而防止機床跳動和竄動對(duì)零件加工的不(bú)利(lì)影響。②尾座的調整,如果尾座的中心線和主軸的中心(xīn)線不在一條水平線上,產生同軸度誤差,車出的(de)工件一定會出現錐度。

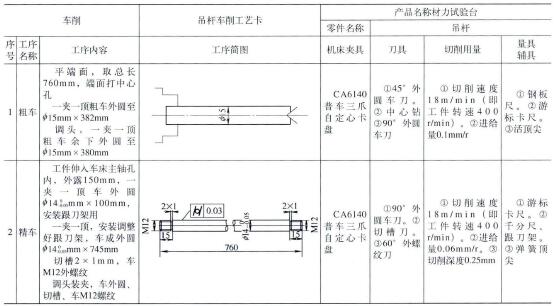

其次(cì)對零件的加工工藝進行分析,確定了加工工藝(見附表)。

經過上述辦法可解決吊(diào)杆生產中出(chū)現的問題,使產品合格(見圖11)。

加工工(gōng)藝

3.結(jié)語(yǔ)

通過對車削加工中影響細長 軸加(jiā)工質量因素(sù)進行分析,將剛性差(chà)、抗彎能力弱及受(shòu)熱(rè)彎曲變形等問題,用調(diào)整機床的精度、改善裝卡方式、正(zhèng)確刃磨刀具角度和選擇合理切削用量等方(fāng)法(fǎ)加以(yǐ)解決,從而有效地提高細長軸的(de)加工(gōng)質量,確保其加(jiā)工精度。

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡(huān)迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行(háng)資訊合作,歡(huān)迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月(yuè) 分地區金屬切削(xuē)機(jī)床(chuáng)產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削(xuē)機床產量數據

- 2024年9月 新能源汽(qì)車銷(xiāo)量情況(kuàng)

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據