梯形螺紋的(de)數控技術分析及應用

2016-9-12 來源:石家莊工業泵廠有限公司(sī) 作者(zhě):賈(jiǎ)誌(zhì)欣

【摘 要】 隨(suí)著工業化的(de)快速推進,我國製造業得到了迅猛的發(fā)展,同時也對元器件的生產工藝提出了(le)越來越(yuè)高的要求和標準。為了滿足日益增(zēng)長的生(shēng)產工(gōng)藝需求,梯形螺紋加工工藝作為一種新型的數控加工工藝而被研發出來。現階段梯形螺紋加工逐漸成為當下(xià)一種常用的數控加工工藝,但是由於這種數控加工工藝所(suǒ)使用的螺紋(wén)牙角較(jiào)小,刀具強度也較弱,同時工(gōng)藝的程序控製步(bù)驟也比較複雜(zá),這大大增(zēng)加了其在實際操作中的難度。基於此,本文將著重分析探(tàn)討梯形(xíng)螺紋(wén)的數控技術要點及不把控。

【關鍵(jiàn)詞】 梯形螺紋;數控技術;措施

1、梯形(xíng)螺紋的數控(kòng)技術

1.1、梯形(xíng)螺紋加工工藝流程

首先,調整梯形螺(luó)紋加工所用數控機床的精(jīng)準度,然後在對應(yīng)的數控機(jī)床中加入選定的加工(gōng)材料,在數控機床正式工作之前,相應的(de)機床操作人員一定要檢驗機(jī)床的精度,確保機床加(jiā)工的精確度符合規定的要求(qiú),即(jí)滿足加工(gōng)的需求。其次,數控機床操作人員在加工(gōng)過程中需要使用規範的機床車削方法和裝夾(jiá)方(fāng)式,我們加工過程中常用(yòng)的裝夾方(fāng)式主要是通過使用三抓盤夾持固定在工件的一端,用頂尖將工件(jiàn)的另一端頂住,同時,為了避免工件在機床加(jiā)工過(guò)程中發生軸振動(dòng)而造成(chéng)機(jī)床加工精(jīng)度不準的問題發生,數控機床裝夾的一端通常需要設置成台階式。此外,為了避免梯形螺紋出現變形的(de)問題,機床操作人員在機床加工的過程中要(yào)注(zhù)意將頂尖頂住元件的時候不能過緊,需要預留一定的空間範(fàn)圍。

1.2、主要技術參數及刀具選用(yòng)

螺距:螺距反應的是螺紋牙跟牙之間的距離,其值一般按國家(jiā)標準給定(dìng)。牙型角:一般牙型角的度數有30 和60 度等。螺紋大徑:即螺紋的公稱直徑。中徑:一般為大徑減(jiǎn)去一半螺距,主(zhǔ)要用來測量螺紋是否合格的尺寸。小徑、牙高、牙頂寬、牙(yá)槽底寬主要構成了(le)螺紋的基本形狀。牙頂間隙:ac,當(dāng)P 為1.5--5,時,ac 值為0.25。梯形螺紋的代號:一般用字母“Tr”表示,區別於普通螺紋“M”標示。梯形螺紋(wén)刀具有兩種(zhǒng),第一:高速鋼塗層梯(tī)形螺紋(wén)車刀。這種刀具主要用於粗加工,去除較大的加工餘量,獲得較好的加工效率(lǜ)及較差的表麵粗糙度。第二:硬質合金刀具。該刀具的切削性能較好,能(néng)獲得較好的表麵質量和較高的加工精度,主要用(yòng)於梯(tī)形螺(luó)紋的精加工。

1.3、多頭螺紋加(jiā)工

1)直進法。加工方法是在加工過程中對(duì)刀具的z 軸(zhóu)(軸向方向)不進行改變,分次進給(直徑方向),來完成螺紋的切削。2)斜進法。在每次住複行程後,除了做橫向(xiàng)進刀以外,隻在縱向(xiàng)的一個方(fāng)向微(wēi)量進給。3)左右切削法。加工方法是通過改變z 軸的方向,也是進刀的起(qǐ)始點,來完成對螺紋一個側麵(miàn)的加(jiā)工,完了(le)再加(jiā)工(gōng)另外一個側麵,最後對兩側麵(miàn)和底麵進行修光。

1.4、梯形螺紋檢測(cè)

梯形螺紋檢(jiǎn)測主要(yào)檢(jiǎn)測螺紋的大徑、中經、小徑尺寸(cùn)和表麵質量。1)大徑尺寸主要由遊(yóu)標卡、千分(fèn)尺測量(liàng);2)底(dǐ)徑尺寸一般由程序控製(zhì)牙型高(gāo)度,而間接控製底徑尺寸;3)中經尺寸可以(yǐ)用單(dān)針測量或三針測量法,為提高螺紋檢測精度,選擇三(sān)針測量法,量(liàng)針直徑為3.1mm;根據中經允許的極限偏差,千分尺(chǐ)讀數為(wéi)M 為36.409-36.764mm 之間尺寸合格;4)螺紋螺距通過螺紋規檢查螺紋螺距是否(fǒu)正確(què);5)根據零件的技術要(yào)求,檢(jiǎn)查牙頂(dǐng)、牙底、兩牙側麵的表麵粗糙度是否符合要求;6)內梯形螺(luó)紋檢測主要通過綜合測量來檢測螺紋(wén)是否正確。梯形螺紋加工編程的方法很多,這(zhè)隻(zhī)是其中(zhōng)一種編程方法(fǎ),此方法(fǎ)是在實訓教學過程中總結出來的,在FANUC數控係統車床實際加(jiā)工(gōng)上(shàng)得到(dào)正確驗(yàn)證。能加工(gōng)出符合圖紙要求(qiú)零(líng)件,並且效率較高。

2、梯(tī)形螺紋數控技術(shù)應用實例及注意事(shì)項

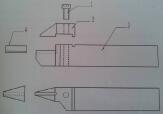

我公司主要生產渣漿泵、脫硫泵、船用泵,挖泥泵等(děng),其中一些(xiē)過流部件(jiàn)(如葉輪(lún))的材料是我公司自主研製的高鉻鑄鐵工(gōng)件,葉輪螺紋孔為盲(máng)孔結構,螺紋為美製Acme 梯形(xíng)螺(luó)紋(wén),國內幾乎沒有相關螺(luó)紋加工的技術資料可做參考,並且螺紋直徑及導程大,螺紋牙型角29°,螺旋槽深達13mm,且工(gōng)件經正火(huǒ)處理(lǐ)其硬度在HRC58-65,工件硬度高,若采(cǎi)用直切法加工刀具與工件接觸麵(miàn)積大,切(qiē)削力大,易產生(shēng)振動,對(duì)刀具的磨(mó)損也很大,無法保證螺紋加(jiā)工的精度(dù)。通過反複切削試驗,借助數控編程,實現螺紋的半成型刀具交錯切(qiē)削,同時設計機夾立方氮化硼(péng)(BN-S)盲孔梯(tī)形螺紋刀具,一種專用於加工高鉻鑄鐵(tiě)工件梯形螺紋的刀具,其包(bāo)括由45# 鋼製成的刀體,立方氮化硼材料製成的刀片,刀體的基麵凹槽與刀片底麵的凸起精密定位,從而實現刀片的互換(huàn),同時刀片尺寸的改變(biàn)可適用於不同螺距的螺紋加工,不僅可以(yǐ)保證螺紋的精(jīng)度,其效率也得到了提高。如圖1 所(suǒ)示。

圖1

具體工作中,要特別注意的是:1)車削梯形螺紋時,要(yào)加足切削液的供給,以免刀具受熱發生刀具損壞。2)粗精車梯形車(chē)刀的刀頭寬度相差要小,避免粗車後,精加工時發生(shēng)刀具損壞的現象。3)車削梯形螺紋時,切削(xuē)刃應保證鋒利,兩側切削刃應對(duì)稱,刀體不能外斜。4)對於(yú)工件的裝夾,往往采用(yòng)兩頂夾或者一夾一頂裝夾。粗車較大螺距時(shí),也可采用(yòng)四爪卡盤一(yī)夾一頂,以保證裝夾牢固,同時使工件的一個台階靠(kào)在卡盤(pán)上麵,用(yòng)來固定工件的軸向位(wèi)置。加工時切削力不能過(guò)大,否則容易使工件移位而毀壞螺紋。在加工的時候,要選擇精度高(gāo)和磨損少(shǎo)的機床,通過適(shì)當調(diào)配機床的各處的間隙,對床鞍與中小滑(huá)的配合部位進行檢查和調整,選用磨損較少的交換齒輪即可。5)當然如果在批(pī)量生產加工時還是(shì)要一次一次地改變螺紋車刀車削前的軸(zhóu)向起點位置來修光梯形螺(luó)紋的兩側麵,生產效率將大大(dà)降(jiàng)低,為了(le)解決這個問題,我們可以將梯(tī)形螺紋左右兩側麵的加工過程分別編成兩個子程(chéng)序,每次調用時使(shǐ)車刀軸向(xiàng)偏移(yí)0.1lmm,在工件的首件(jiàn)試(shì)切中確定需調用(yòng)子程序的次數(shù),從而將整個加工過程編人程序當中,即從加(jiā)工第二件工件時車床就可以一直自動運行下去,直到工件被加工合格。

總而言之,梯形螺紋牙形角(jiǎo)度小,深度大,可以與梯形螺母完美匹配,並且通過梯形螺紋加工工(gōng)藝(yì)在數控機床加工中(zhōng)的應用可以極大地(dì)提高數控機床(chuáng)加工的質量和(hé)效率,進而可(kě)以為加工(gōng)企業謀取更多的社會和經濟效益。因此有必要在以後的實際工(gōng)作中得到我(wǒ)們進一步研究應用。

投稿箱:

如果您有(yǒu)機床行業、企業(yè)相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業(yè)相(xiàng)關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相(xiàng)關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據