摘 要:在微波腔體類(lèi)零件上,螺紋組孔作為微波信號的輸入輸(shū)出接口,其加(jiā)工精度將直接(jiē)影響組件的裝配精度,從而影響微波組(zǔ)件的電氣性能。介紹了一種在 MasterCAM 軟件中,利用數控加工編程軟件的螺旋(xuán)插補加工功能,進行螺紋高速銑削的加工編程技術。

關鍵詞:微波腔體;螺(luó)紋加工;MasterCAM;刀具路徑(jìng);NC程序

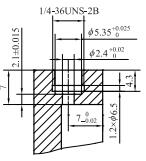

螺 紋 組 孔(見 圖1)作為微波信號(hào)的輸 入 輸(shū) 出 接口,在 微 波 腔 體 類 零(líng) 件 上經常出 現。其 螺 紋 一 般 為英製 螺 紋,螺 紋 與 腔 體 上表麵或底麵(miàn)的位 置 關 係 一般要求都比較高(gāo)。

圖1 螺紋組孔示意圖

對(duì)於此 類 螺 紋 組 孔 中螺紋 的 精 密 加 工,早 期 方法[1-2]是在普通車床上采用花盤加角鐵裝夾進行螺紋的車削加工(gōng)。這(zhè)種(zhǒng)方法對加(jiā)工人員的技術水平要

求很高,零件裝夾(jiá)定位複雜(zá),調整(zhěng)費時,加工效率極低,加工的精度也(yě)不易保證。

隨著數控加工技(jì)術的發展,一種在加工中心或數控銑 上,采 用 參 數 編 程 進 行 螺 紋 銑 削 加 工 的 方法(fǎ)[3]逐漸得(dé)到(dào)應用。這種方法需要手工編製螺紋加

工的參數子程序,然後在零件加工主(zhǔ)程(chéng)序中調用該子(zǐ)程序。針對不同規格的螺紋,還(hái)需要對子程序中的參數進行修改(gǎi)。這種方法因需要手工編程,往往容(róng)易出(chū)現差錯.

本文介 紹 一 種(zhǒng) 在 MasterCAM 軟 件 中,應 用 數控加工軟件的螺旋插補加(jiā)工功能,進行螺紋高速銑削的加(jiā)工編(biān)程技術。

1、 螺旋加工(ThreadMill)

螺旋加工(gōng)(Thread Mill)是指刀具(jù)沿著一個直(zhí)徑為 D(螺 紋 大 徑-刀 具 直 徑)、節 距(jù) 為 P(螺 紋 螺距)的螺旋線進行切削,從而完成螺(luó)紋的加工[4]。以微波腔體零件上經常遇到 的1/4in36牙 英製(zhì)螺紋為例,建立待加工螺紋的中心點或者螺紋大徑作為加工圖素。

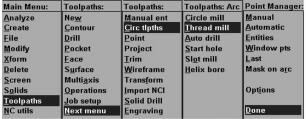

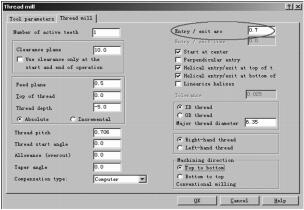

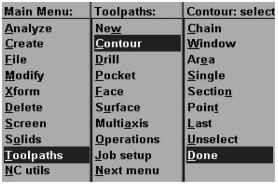

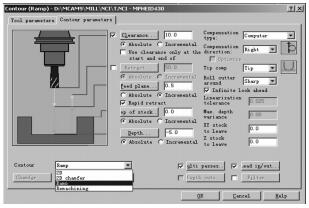

選擇 MasterCAM 軟件的螺旋銑削(ThreadMill)加工(gōng)功能(néng)(見圖2)。按提示欄的提示選取相應的加工圖素。加工圖素(sù)可(kě)以是(shì)待加工螺紋的中心點,也可以是該(gāi)螺紋的大徑。以選取螺紋中心點(diǎn)為例,點擊“確定”後便得到螺旋銑削加工對話框(見圖3)。

圖2 螺(luó)旋銑削菜單選項

圖3 螺旋銑削加工對話框

在圖3 所 示 對(duì) 話 框 中,設 置(zhì) 螺(luó) 紋 大 徑 (Majorthreaddiameter)為6.35mm、螺 距(Threadpitch)為0.706mm 以及螺紋深度(Threaddepth)等各項(xiàng)參數(shù)。其中,應特別注意切入/切出圓弧(Entry/ex-itarc)的設定,應考慮螺紋刀下刀和(hé)抬刀時不會產生(shēng)幹涉(shè)、能完全退出螺紋的牙形,一般該參數取螺紋大徑與(yǔ)螺紋刀直徑之差的1/2。

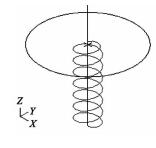

確定螺紋類型(xíng)並選擇螺紋的加工方向(Machi-ningdirection)後(hòu),點 擊(jī)“確(què) 定”,便 可 得 到 螺 紋 加 工刀具路徑(見圖4)。調用(yòng)相應數(shù)控係統(tǒng)的後置處理程序,生成 NC 加 工 程 序,該程序無須任(rèn)何手工修改,利用傳輸軟件將其傳到機床(chuáng)控(kòng)製係統,即可直接用於螺紋的加工。

圖4 螺紋加工刀具路徑(jìng)

如(rú)果將螺紋刀換成普通(tōng)端銑刀或鏜刀,通過合理設置螺距等參數的數值,也可以用於螺紋(wén)組孔上光孔的精密鏜銑加(jiā)工編程。

2 、螺旋式輪廓加工(Contour-Ramp)

使用該方法編程,加工圖素為待加工螺紋的大徑 D。選擇輪 廓 銑 削(Contour)功 能(見 圖5)。按提示欄的提(tí)示選取加工圖素,點擊“確定”後便得到輪廓加工對話框(見圖6)。

圖5 輪廓加工(gōng)菜單選項

圖6 輪(lún)廓加工對話(huà)框

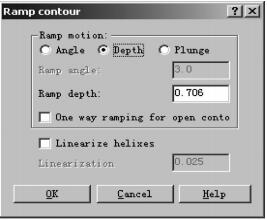

在圖6所示的對話(huà)框中選(xuǎn)擇螺旋(xuán)式輪廓加工(gōng)(Ramp)方式,可出現加工對話框(見圖7)。

圖7 螺旋式輪廓(kuò)加工對話框

在 該 對 話 框 中,選 取 漸 降 深 度(Rampdepth),並設置其值為螺紋的螺距(0.706mm)。設 置 好(hǎo) 輪廓加工 (contourparameters)各 項 參 數 後 點 擊 “確定”,同樣可得到刀具路徑。

合(hé)理設置螺紋螺距等(děng)參數的數值(zhí),換用端銑刀或鏜刀,同(tóng)樣可(kě)以用(yòng)於螺紋組孔上光孔的精密鏜銑加工。

在 MasterCAM 軟件中對於光孔(kǒng)的鏜銑加工,使(shǐ)用全圓銑削(circlemill)加工方法會更加簡便(biàn)。

3 、技術特點

采用上述2種方法(fǎ)得到刀具路徑(jìng)後,調(diào)用相(xiàng)應數控係統的後 處 理 程 序,即 可 生 成 螺 紋 加 工 的 NC程序。與參數編程(chéng)方法加工螺紋相比,采用上(shàng)述方法具有下述優點。

1)可以直接得到螺紋加工所需的 NC程序。利用加工軟件(jiàn)生成的刀(dāo)具路徑文件直接後置處理(lǐ),即(jí)可得到加工所需的 NC加工程序。不需要手工修改加工主程序,手工編製螺紋加工子程序,以及手工修改(gǎi)子程序(xù)中(zhōng)的各項參數值。

2)螺(luó)紋加工深度(dù)的控製更方便、更精確。采用參數編程的方法加工螺紋時,因為參數子程序的每次(cì)循環都應 完 成 一 個 完 整 的360°螺 旋,所 以,螺 紋的加工(gōng)深度應(yīng)為螺距的(de)整倍數。為了使螺紋加工在深度方向上(shàng)盡可能地接近底部,常常需要通(tōng)過(guò)調整(zhěng)下刀點的Z 坐 標 值,來(lái)控製螺紋加工的結束深度。而使用現(xiàn)在(zài)的方法,在加工對話框中直接輸入螺紋的深度值即可(kě)。

3)螺紋加工的過程更安全、更高效。該技術充分(fèn)地發揮了數控加(jiā)工編程軟件的功能,使得(dé)螺紋組孔的數控(kòng)加工過程更加簡便、更加自動化。這樣(yàng),一方 麵 節 省 了 編 程 時 間(jiān),提 高 了 工 作(zuò) 效率;同時,也減少了在程序(xù)編製過程中因手工(gōng)修改而出差錯的幾率,避免了可(kě)能造成的加工零件的報廢甚至設備(bèi)事故。

對於在同一加工工位上有多(duō)個螺紋組孔的零件,該方法較以往加工方法(fǎ)具有更高的生產效率。

4 、結語

選用 MasterCAM 編(biān) 程 軟 件(jiàn) 的 螺 旋 加 工(gōng) 方 法(Thread Mill)或 螺 旋 式 輪 廓 加 工 方 法 (Contour-Ramp),可實現微波腔體類零件上(shàng)螺紋的(de)高速加工,提高了加工編程的效率。上述2種方法(fǎ)編程時參數的設置大同小異,螺(luó)紋加工的效果也完全一樣。

如果您(nín)有機床行(háng)業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機(jī)床(chuáng)產量數據

- 2024年11月 軸承(chéng)出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車(chē)產(chǎn)量數據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據