【摘要】數控加工中心加工(gōng)內螺紋是一種比較先進的加工方法。內螺紋銑削加工相比較於傳統(tǒng)的內(nèi)螺(luó)紋加(jiā)工具(jù)有加工(gōng)精度高、加(jiā)工(gōng)效率高等優勢,尤其是對大直徑的內螺紋加(jiā)工,數控(kòng)銑削加工具有更大的(de)優勢。

【關鍵詞】大直徑內螺紋;銑削加工;螺(luó)紋銑刀

1 、前言

螺紋在各行各業(yè)都被廣泛應用。飛機、汽車等隨處可見螺紋,甚至在日常生活中也隨處可見。螺紋(wén)在模(mó)具行業裏更被廣泛應用。因此螺紋的(de)加工非常的重要。以(yǐ)前傳統的螺紋加(jiā)工方法一般為采用螺紋(wén)車刀車削(xuē)螺紋或采用絲錐、板牙手工攻絲。然而隨著機械加工(gōng)技術的高速發展,螺紋的(de)加工也出現了各種先進(jìn)的加工方法。並且在螺紋的(de)加工上發(fā)揮(huī)了很(hěn)大的作用,無論是從加工精度上(shàng)還是加工效率上都有了很大(dà)的提高。內螺紋是螺紋連接的重要組成部分,而內螺紋的加工卻是生(shēng)產中(zhōng)最複雜的一項任務。往往內螺紋的加工質量的好壞直接影響著整個零件的質量。

2 、內螺紋的各種加工方法

2.1 傳統的(de)絲錐攻絲技術

絲錐(zhuī)是加工(gōng)內螺紋的常用工具,它是在(zài)加工出(chū)螺紋的底孔後再用絲錐攻出內螺紋的一種加工方法。絲錐攻絲(sī)可分為手動攻絲(sī)和機動攻絲兩種,無(wú)論是手動攻絲還是機動攻絲都具有通用性高、適用範圍廣泛的(de)特點。然而,傳統的(de)攻絲(sī)方法也存在很多的(de)缺點:(1)切屑狀態不方便(biàn)控製,且切屑不(bú)容易排(pái)出,易造成加工(gōng)表麵被劃傷。(2)容易造成孔徑被(bèi)擴大,絲錐易折斷。(3)加工速度(dù)低。

2.2 其它的攻絲技術

近年來,在傳統的攻絲技(jì)術的基礎上又陸續出現了擠壓攻(gōng)絲技術、高速攻絲技(jì)術(shù)、衝擊攻絲技術等各種攻絲技術。

(1)擠(jǐ)壓攻絲技術

該加工技(jì)術是利用金屬材料受力後發生塑性(xìng)變形以及流動特性,在工件螺紋底孔(kǒng)上利用(yòng)擠壓絲錐加工出內螺紋的技(jì)術(shù)。擠壓攻絲加工螺紋相比較於(yú)傳統的攻絲(sī)技術具有提(tí)高擠壓絲錐的使用壽命、加工質量穩定及加工(gōng)精度高等優點。但是由於(yú)該(gāi)技術是要利用加工材料的塑性(xìng)變形的特性,因此擠壓攻絲技術不能加(jiā)工脆性材料上的螺紋孔。另外由(yóu)於擠壓絲(sī)錐沒(méi)有標準化,需要自己設計和製造,也(yě)製約了該技術的發展及推廣使用。

(2)高(gāo)速攻絲技術

隨著(zhe)機械加工技術的高速發展,尤其是(shì)高(gāo)速切削的出現對螺紋的加工也提出了(le)更高的要求。也就(jiù)有了高速攻絲技術的出現。高(gāo)速攻絲(sī)技術(shù)的技(jì)術要點是高速絲錐及(jí)高速可反轉攻(gōng)絲夾頭利用高速螺旋插(chā)補機構和高壓切削液的供(gòng)給來實(shí)現。

以上(shàng)的內螺紋加工方法都屬於攻絲加工技術,都需要用到絲錐,目前絲錐的大小是有尺寸限製的,尤其是(shì)很(hěn)少(shǎo)生產直徑大於30mm的絲錐,這也就製(zhì)約了加工的適用範(fàn)圍及加工的效率。那麽,針對大直徑的內螺紋(wén)的加工,主要介紹了用數控加工中心(xīn)利(lì)用螺紋銑刀(dāo)來進行加工。

3 、數控加工中心加工大直徑內螺紋

3.1 加工螺紋的分析

本次加工的螺(luó)紋為M30×1.5 深(shēn)20㎜的螺紋孔。根據機械設計手(shǒu)冊可計(jì)算得:

螺紋牙高=0.65×1.5=0.975㎜

螺紋小徑=30-2×0.975=28.05㎜

本文重(chóng)點介紹螺紋的加(jiā)工,因此內(nèi)螺紋孔的(de)加工過程(chéng)則省略,我們假設是已經按要求加工出直徑為(wéi)28.05㎜、孔深為(wéi)25㎜的螺紋的底孔。

3.2 加工刀具的選擇(zé)

為(wéi)了加工方法更(gèng)具(jù)有普(pǔ)遍性和可操作性(xìng),我們選擇通用更好的可(kě)轉(zhuǎn)位單刃螺紋銑刀如圖1所示。

根據加工螺紋的直徑為(wéi)30㎜,可以選擇刀杆直徑為16㎜的螺紋銑刀來進行加工,刀片使用塗層硬質合(hé)金(jīn)材料。為減少裝夾(jiá)誤差及定位誤差,螺紋的粗加工、半精加工(gōng)及精加工都選擇同一把螺紋刀進行。

3.3 切削用量的選擇

綜合(hé)考慮加工的材(cái)料和所使用的刀具材料、直(zhí)徑等各(gè)方麵的因素(sù)以(yǐ)及多次試加工的結果,查閱相關的機(jī)械加(jiā)工設計手冊

本(běn)螺紋的加工選(xuǎn)用的切削用量如下(xià):

(1)主軸轉速S=5000 轉/分鍾。

(2)進給速度F=2000㎜/min。

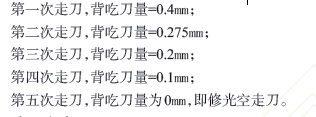

(3)背吃刀量的選擇。為了提高螺紋的切削質量(liàng),采用(yòng)的加工方式為遞減方式即每次背吃刀量逐(zhú)步減少(shǎo),如(rú)圖2所示。

根據螺紋(wén)牙形(xíng)深(shēn)度,從相(xiàng)對大的初始值0.2-0.4㎜,到較小的(de)0.09-0.02㎜逐漸減小,直到最後完成。最後一次沒有進給(gěi)的是修光空(kōng)走刀,是為了消除加工(gōng)過程中的反彈。

根據(jù)本文所加工螺紋(wén)的牙高(gāo)為0.975㎜;背(bèi)吃刀量的選擇:

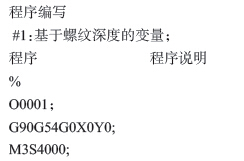

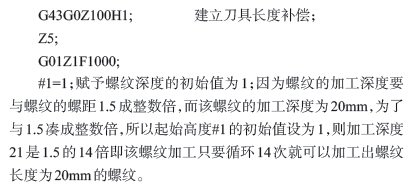

3.4 加工程序

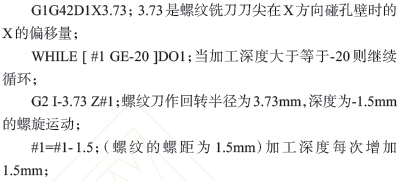

本螺紋加工采用宏程序結合刀具半徑補償來進行(háng)編程。編(biān)寫加工程序前要先確定(dìng)螺紋銑刀加工時的回轉直徑。方法如下:

(1)用一把標準的銑刀或(huò)尋邊器來對刀建立工(gōng)件坐標係G54。(過程略)

(2)換上單刃螺紋銑刀(該刀刀長補已(yǐ)確定),將螺紋銑(xǐ)刀移動到(dào)坐標原點上方,可通過在MDI 模式下(xià)輸(shū)入G90G54G0XOYO,並執行。使該螺紋刀的回轉中心(xīn)線與螺紋孔

中心線重合。

(3)手(shǒu)動方式使主軸轉動,並將刀具下降到刀尖低於螺紋(wén)孔(kǒng)上表麵,將此(cǐ)時X軸相(xiàng)對坐標清零(líng),然後沿(yán)X軸移動刀具使刀尖在孔內壁劃出輕微的劃痕後,停止刀具移動,並記(jì)下此時的(de)X軸在機床上顯示的相對坐標值(該值(zhí)就是我們(men)要求的螺紋銑刀加(jiā)工時(shí)的回轉半徑)。將刀尖移動離開孔壁並抬刀到(dào)工件(jiàn)上(shàng)表麵。

程序說明:該程序利用改變刀補值來分5 次實現螺紋牙高0.975mm 的加工:即D1= - 0.4mm,D2= - 0.675mm,D3= -0.875mm,D4= -0.975mm,D5= -0.975mm;該刀補值的修改要手動進行。

4 、總結

在各種(zhǒng)零件中螺紋(wén)是很(hěn)常見的部分,螺紋加工的方法也多種多樣。但一種好的加工方法,應該是一種簡單易行,不需(xū)要用專用夾具的方法(fǎ),因為專用夾具是需要專門設計生產,會給(gěi)我們(men)的(de)加工增加(jiā)成本,也會縮小該加工方法的適用範圍。本文所介(jiè)紹的用單刃螺紋銑刀加工內孔螺紋的方法,首先不要使用專用的夾(jiá)具,隻需要(yào)普通的台虎鉗;也不需要專用的刀(dāo)具,加工的程序也是簡單易懂的一層嵌(qiàn)套的(de)宏程序結合刀(dāo)具半徑(jìng)補償就可以實(shí)現。從理論上講,用這樣的加工方法可以加工任意尺寸、任何規格的內螺紋。而且,該方式加工出的螺紋精度比傳統的(de)加工方法加工的(de)螺紋更高,還可以實現高速切削,加工的螺紋(wén)表麵質(zhì)量也更好。

如果您有機床行業、企業相關(guān)新聞稿件發表,或(huò)進行(háng)資訊合作,歡(huān)迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸(zhóu)承(chéng)出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據