摘要:以H N C -21M 係統為(wéi)基礎,研(yán)究數控機床的螺距誤差和反(fǎn)向間隙誤(wù)差存在的原因和進行軟件補償的原(yuán)理。在軟件補償(cháng)原理的基礎上,試驗以100m m 為步長,測試5 個(gè)不同位置(zhì)機床實際移動距離,通過計算得到了平均螺(luó)距誤差為0.058m m 和(hé)反向間隙誤差0.11m m ,為下一步工作提供必要(yào)的基礎。同時提出基於華中(zhōng)數控係統的具體軟件補償的方案和(hé)步驟,試驗表明通(tōng)過該方法可以將數控機床的加工精度提高至(zhì)0.0005m m 。

關鍵詞:數控係統;螺(luó)距誤差;反向間隙;N C

1 、引言

數控機床通常長期工作在高速或重載的情況下,由於機械部件的(de)磨損、老化等(děng)問題,嚴重影響了機床的加工精度和質量。因此(cǐ),針對(duì)數控機床磨損進行檢測和維修是非常重要的。對於數控機床磨損問題,通常采用對磨損部(bù)件直接替換的方案,該類方案成本高、時間長而且嚴重影響機床的工作效率。在大負(fù)載工況下數控銑(xǐ)床長時間工作後,機床傳動機構的反向間隙(xì)和螺距誤差等因素是降(jiàng)低機床精度的重要原因。針對數控機床在使用過程中的這兩個主要的誤差(chà),本文(wén)以華中數控銑床HNC-21MD 為基礎,通過軟件補償的辦法提高數控機床的精度。

2 、試驗原理與方法

2.1 螺距(jù)補償原(yuán)理

通常,數(shù)控(kòng)機床由機械部分、電子硬件部分、軟件部分組(zǔ)成,隻有(yǒu)三者穩定的狀態才(cái)能很好地發揮數控機床高精度、高效率的特性。然而,一台數控設備經過多年的運行(háng),很多移動部(bù)件都發生了不同(tóng)程度的磨損,其位置(zhì)精度都會發生(shēng)變化。即使未到大(dà)修年限,一般精密級的數控機床也會重新進行位置精度的測量及補償。下麵著(zhe)重介紹精(jīng)度補(bǔ)償的一般(bān)性原理及方法(fǎ)。

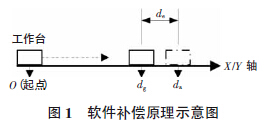

如圖1 所示,數控機床軟件補償的一般原理是(shì)在機床無加工負載的情況下,首先(xiān)取消已有(yǒu)的補(bǔ)償參數,在機床工作台移動方向的可測量範圍內,先將測量距離平均分為多個等(děng)分段。然後,將機床工作台移(yí)動到每個目標等(děng)分位(wèi)置di,並測量出工作台的實(shí)際移(yí)動距離和目標移動距離的平均位置偏差de,把平均位置偏差,添加到數控機床的插補係統中,完成軟件補償。具體的方(fāng)法如圖(tú)1 所示,機床按照(zhào)相關指令驅動工作台沿X 軸或Y 軸運動到理想位置距離dg,而工作台實際移動的位置距離為da,測量出該位(wèi)置的(de)平均偏差為de;將(jiāng)de 輸入數(shù)控係統中,完(wán)成插補(bǔ)的NC 係統,在移動工作台時會將誤差de 平均疊加相關移動指令中,而工作台的實際移動距離就為(wéi): da=dg+de (1)通過式(1)的方法,軟件(jiàn)補(bǔ)償可以使誤差部分(fèn)抵消,實現誤差補償。

2.2 反向間隙補償原理

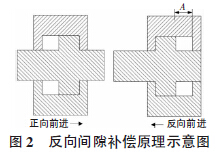

如圖2 所示,由於數控機床的磨損,機械(xiè)傳動機構(gòu)尤其齒輪會產生間隙(xì),機床工作台沿著某個方向前進後,反方向運動時,由於反向間隙的緣故,出現驅動電機轉(zhuǎn)動而工作台不(bú)移動(dòng)的(de)現(xiàn)象,為此采用反向間隙補償的方(fāng)案來提高機床的加工精度(dù)。反向(xiàng)間隙補償原理的前提條件是機床沒有(yǒu)軟件補償、無負載;在機床工作台移動方向的可測量範圍內,先將(jiāng)測量距離平(píng)均分為多個等分段,測量出理想位置dm 的平均反向差值A,把平均位置偏差添加到數控機(jī)床的插補係統中,完成軟件反向間隙補(bǔ)償。完成(chéng)補償後,數控(kòng)軟件係統在驅動工(gōng)作台方向運動時,根據補償數值,預先讓工作台反向移動A 值,然後按設定(dìng)的機器代碼繼續工作。按照上述方向間隙補償原理,機床反向運動(dòng)時,工作台會先反向移動A 距離,後運動指令dm 距離;那麽在(zài)此(cǐ)期間數控機床運動的實際距離L=dm+A (2)

3 、試(shì)驗

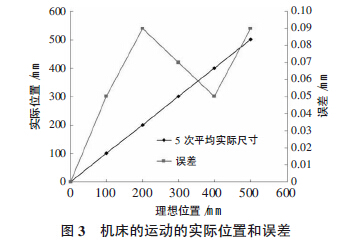

HNC-21MD 數控銑床配置華中數控世紀星係統,其(qí)X 軸精度大幅降低,經過檢(jiǎn)測發現存(cún)在螺距(jù)誤差(chà)和反(fǎn)向間隙誤差。為了延(yán)長機床的使(shǐ)用壽命和提高機(jī)床的(de)精度。采用光柵尺(chǐ)進行機床的實際移動距(jù)離測量(liàng)。以100mm 為步長,測試(shì)機(jī)床沿(yán)著X 軸方向的實際移動距離。圖(tú)3 為機床的實際移動距離和誤差值。

從圖3 可知,數控機床沿著(zhe)X 軸方向前進時,存在0.058mm 的螺距平均誤差(chà),其值(zhí)變化平緩,不存在較(jiào)大的(de)突變,可以(yǐ)通過軟件補償的方法進行修補。

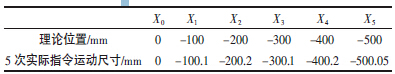

采用同(tóng)樣的設備,測量5 次機床沿著X 軸反(fǎn)方向移(yí)動步長為100mm 時機床NC 界(jiè)麵的指令運動尺寸,記錄試驗數據,利用(yòng)式(2)進行處理,得到5 次平均反向間隙誤差為(wéi)0.11mm。

表1 反向(xiàng)間隙誤差測量數據

4 、軟件誤差補償方法

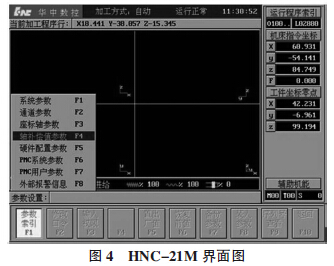

如(rú)圖4 所示,在(zài)進行測量前,首先要確定相關修改的權限,軸補償參數係統等軟(ruǎn)件的(de)打開。開啟HNC-21M 華中數控銑床後,先進入“參數”設置界麵,輸入數控係統的(de)安全保護密(mì)碼;分別按下(xià)數控廠家參(cān)數、參數索引、軸補償參數等按鍵;選擇要補償的X 軸(zhóu),打開X 軸(zhóu)軟件補償麵。依據上述(shù)的補償原理,先將係統中已有的螺距(jù)補償(cháng)、反向間隙等參數清空為零。

將光柵尺安裝於置於機床的工作台中間位置,同時通過打表等方式確(què)保光柵尺(chǐ)與移動方向導軌的平行度誤差應該(gāi)小於0.02mm。

在使工作台沿X 軸移(yí)動(dòng)時,先讓(ràng)工作台處於Y 軸的中間位置(zhì),然後(hòu)移動到機床的O 點;在測量(liàng)過程中,當(dāng)機床運動到指令(lìng)位置時,程序設置停留數秒,以方便讀數和(hé)記錄。同時為了(le)測量數據的準確性,按照上述方法測量多次,並將數據填寫(xiě)到相關的(de)表格中。

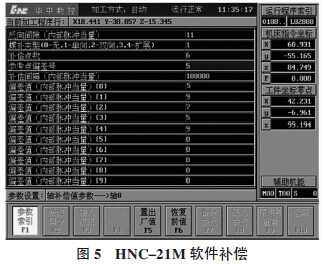

按照式(1)、(2)計算出相(xiàng)關誤差。如圖5 所示,然後將平均反向間隙誤差A 和平均位置偏差de 輸入軟件軸補償參數表。

5 、驗證試驗(yàn)

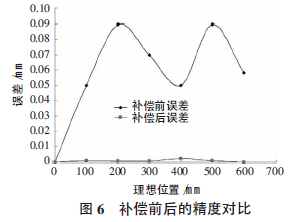

通過上述方法進行軟件補償之(zhī)後,重啟係統。利(lì)用同(tóng)樣的試驗方案,測試機床的加工精度。同樣以100mm 為步長,通過光柵尺(chǐ)檢(jiǎn)測6 個點工(gōng)作台實際運動的位置,圖6 為補償前後的精度對比。

從圖6 可知,通(tōng)過上述軟件補償方法,機床的平均精度為0.0005mm,達到了預期效果,極(jí)大地提高了舊機床的工作精度。

6 、結(jié)語

由(yóu)於機床的磨損(sǔn),機床存在(zài)螺距誤差和反向間隙(xì)誤差。該文(wén)通過分析誤差存在的原因和軟件補償的原理,基於HNC-21M 係統通過相關試驗,計算出機(jī)床的誤差。驗證試驗表明, 軟件補償可(kě)以將機床的精度(dù)提高為0.0005mm,有效提高了機床壽(shòu)命(mìng)和加工精度。

如果您有機床行業、企(qǐ)業相關新聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎聯係(xì)本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車(chē))產量數據

- 2024年11月 新能源汽(qì)車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽(qì)車產量數據(jù)

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(chē)(轎(jiào)車)產量數據